4. Порядок проведения контроля, испытаний оборудования.

4.1. Общие указания по разборке, дефектации и сборке.

4.1.1. При разборке, перед снятием детали, надо удостовериться в наличии на ней меток и правильности их расположения, чтобы при сборке поставить деталь в то же положение. При отсутствии меток, нанести их.

4.1.2. Разборка деталей и узлов, работа которых зависит от установленных зазоров, производится после предварительных замеров этих зазоров.

4.1.3. Все запрессованные детали подлежат выпрессовке только в случае необходимости, определяемой при дефектации.

4.1.4. Во избежание загрязнения дизеля и попадания в него посторонних предметов, места крепления снятых агрегатов или деталей закрываются картонными заглушками, концы снятых трубок оборачиваются бумагой и завязываются.

4.1.5. После снятия деталей или агрегатов гайки и болты заворачиваются на свое место. При длительном хранении целесообразно крепеж маркировать и упаковывать в ящики.

4.1.6. Вывертывание шпилек из гнезд производится только в случае необходимости ремонта или замены шпильки или детали, в которую она ввернута.

4.1.7. При затруднениях в демонтаже следует установить их причину и устранить ее, избегая применения чрезмерных усилий.

4.1.8. Оценка годности резьб производится осмотром на отсутствие трещин, прогиба крепежа, смятия и срыва резьбы. При смятии и срыве резьбы до 2-х ниток резьба калибруется и деталь допускается к монтажу. При срыве или смятии более 2-х ниток крепеж заменяется, а гнезда подлежат ремонту по принятой на заводе технологии.

4.1.9. После окончания дефектации детали, не подлежащие немедленному ремонту, следует консервировать и упаковывать.

4.1.10. Прокладки бумажные, картонные, паронитовые и т.п., войлочные сальники, штифты, вязальная проволока, пружинные и замковые шайбы при ремонте заменяются в обязательном порядке. Прокладки, толщина и форма которых определяют монтажные характеристики узлов, после демонтажа сохраняются как справочные до конца ремонта дизеля. Красномедные прокладки подлежат отжигу.

4.1.11. Перед постановкой на дизель каждую деталь промывают в чистом дизельном топливе или керосине и обдувают сжатым воздухом (ветошью обтирать не следует во избежание попадания в маслосистему ворса, ниток).

4.1.12. Поверхности деталей, работающих на трение, перед постановкой на дизель смазываются чистым маслом.

4.1.13. Особое внимание следует обратить на выдерживание нормальных зазоров в сопрягаемых деталях и на правильность взаимного расположения сопрягаемых деталей - по имеющимся на деталях меткам.

4.1.14. Если узел или деталь крепится несколькими гайками (болтами), то во избежание перекоса затягивать их следует постепенно и равномерно, с одинаковым усилием.

4.1.15. Все гайки, стопорящиеся шайбами или шплинтами, если не оговорено отдельно, должны быть затянуты до отказа и законтрены.

4.1.16. Очередную деталь следует ставить только после окончательного закрепления ранее поставленной детали.

4.1.17. Вращающиеся детали проверять при сборке на легкость проворачивания от руки.

4.2. Методы контроля, технология проведения и нормы проведения контрольных операций.

4.2.1. Регулировка при сборке.

4.2.1.1. Регулировка длины шатуна в сборе с поршнем.

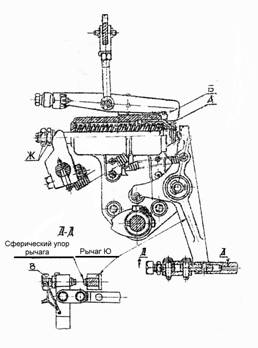

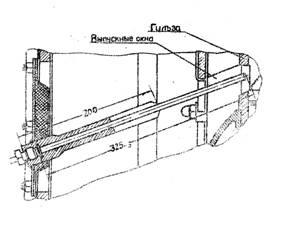

Рис 4.2.1 Регулировка длины шатуна.

4.2.1.1.1. При разборке поршней не раскомплектовывать регулировочные прокладки, установленные между верхней и нижней плитами и вставкой.

4.2.1.1.2. При замене отдельных поршней, вставок или шатунов, а также при превышении зазора между стопорным кольцом и нижней плитой вставки (зазор измерить, как указано в разделе 3.3.3.) более 0,3 мм восстановить первоначальную длину шатуна в сборе с поршнем с точностью ± 0,05 мм подбором прокладок между верхней опорной плитой и вставкой поршня.

4.2.1.1.3. Толщину прокладок между вставкой и верхней плитой (при замене поршня) можно определить по величине размера “m” (рис. 4.2.1) на новом и заменяемом поршнях. Если размер m на новом поршне больше, чем на заменяемом, то необходимо на соответствующую величину уменьшить толщину прокладок, и наоборот.

4.2.1.1.4. Если выработка опорной поверхности верхней плиты вставки устранена шлифованием, то разницу в толщине плиты до шлифования и после него для сохранения размера “А” (рис.4.2.1) необходимо учесть увеличением толщины регулировочных прокладок на величину сошлифованного слоя.

4.2.1.1.5. После регулировки длины шатуна с поршнем (размер “А” на рис.4.2.1) отрегулировать зазор между стопорным кольцом и нижней плитой, который должен быть в пределах, указанных в таблице зазоров (Приложение 1). Для регулировки зазора отвернуть болты крепления нижней плиты, подложить под плиту необходимое количество прокладок и вновь установить плиту, затем шатун и застопорить болты.

4.2.1.1.6. После установки нового поршня замерить свинцовой палочкой величину линейного сжатия, которая должна соответствовать величине, указанной в таблице зазоров (Приложение 1).

4.2.1.2. Установка опережения нижнего коленчатого вала.

Коленчатые валы должны быть соединены между собой вертикальной передачей в таком положении, чтобы нижний коленчатый вал опережал верхний на 12+1°, т.е. при положении верхнего поршня первого цилиндра во внутренней мертвой точке (в.м.т.) нижний поршень этого же цилиндра должен находиться на 12° (по углу поворота кривошипа) после в.м.т.

В условиях эксплуатации после разборки вертикальной передачи правильное взаимное положение коленчатых валов обеспечивается сборкой деталей вертикальной передачи по меткам.

При замене деталей вертикальной передачи необходимо произвести новую установку положения коленчатых валов следующим образом:

4.2.1.2.1. Вращением дизеля по ходу установить верхний поршень первого цилиндра в в.м.т. по приспособлению (рис. 2.3.11. Вертикальная передача).

4.2.1.2.2. Разъединить верхний и нижний коленчатые валы, для чего:

1. Отсоединить шлицевую муфту (рис. 2.3.11) от ступицы, вывернуть болты и, вынув штифты, опустить муфту на нижний вал;

2. Вывернуть болты, крепящие шлицевую втулку, и опустить ее также на нижний вал.

3. Проворачивая нижний коленчатый вал по ходу (по часовой стрелке со стороны генератора), установить его так, чтобы указательная стрелка совпадала с 12-м градусом деления на диске муфты привода генератора после в.м.т. нижнего поршня первого цилиндра.

4.2.1.2.3. Соединить в этом положении верхний и нижний коленчатые валы вертикальной передачей, для чего:

1. Присоединить шлицевую муфту (рис. 2.3.11) к ступице , закрепив ее четырьмя болтами с установкой 2-х штифтов на прежние места согласно меткам;

2. Проворотом шлицевой втулки ввести ее в зацепление со шлицевой муфтой и торсионным валом;

3. Отсоединить муфту от ступицы и опустить ее вниз, не выводя из зацепления с торсионным валом втулку;

4. Затянуть гайку до упора в бурт торсионного вала и дотянуть ее до совпадения отверстий Æ13 на гайке с резьбовыми отверстиями на верхнем торце шлицевой втулки;

5. Установить планки стопорные и болты, крепящие гайку к втулке. Концы планок отогнуть на головки болтов. При необходимости планки заменить новыми;

6. Поднять шлицевую муфту и соединить ее со ступицей всеми болтами и штифтами . Предварительно подложить под болты шайбы, удерживающие штифты от выпадения и законтрить вязальной проволокой 1,5 мм.

4.2.1.2.4. Проверить правильность углового положения коленчатых валов.

4.2.1.3. Определение линейного сжатия.

4.2.1.3.1. Через форсуночное отверстие ввести в цилиндр свинцовую палочку диаметром 6 мм и установить ее вдоль оси коленчатого вала.

4.2.1.3.2. Проворачивая коленчатые валы валоповоротным устройством, обжать свинцовую палочку, т.е. провернуть коленчатые валы, пока поршни пройдут в.м.т.

4.2.1.3.3. Вынуть свинцовую палочку из цилиндра и замерить с двух сторон (микрометром) толщину обжатой части.

Средняя арифметическая величина замеров линейного сжатия должна соответствовать указанной в таблице зазоров (приложение 1). При необходимости, отрегулировать ее прокладками между поршнем и вставкой поршня.

4.2.1.3.4. В формуляре дизель - генератора записать фактическую толщину прокладок, устанавливаемых под каждый регулируемый поршень.

Примечание: Регулировку величин линейного сжатия производить за счет нижних поршней в случае увеличения или уменьшения толщины прокладок до 0,5 мм. При необходимости изменения толщины прокладок более, чем на 0,5 мм регулировку производить за счет обоих поршней на одинаковую величину.

4.2.1.4. Регулировка положения валов топливных насосов.

4.2.1.4.1. После разборки привода валов топливных насосов и выемки валов из блока их новую установку производить строго по меткам на шестернях привода.

4.2.1.4.2. В случае замены шестерен привода, вала привода топливных насосов или верхнего коленчатого вала установку и регулировку положения валов привода топливных насосов производить, как указано ниже.

4.2.1.4.3. Установку шестерен привода валов топливных насосов производить после окончательного соединения нижнего и верхнего коленчатых валов.

4.2.1.4.4. Проворачивая нижний коленчатый вал по ходу совместить метку IT на ведущем диске муфты с указательной стрелкой.

4.2.1.4.5. Освободить шестерни привода и установить валы топливных насосов в таком положении, чтобы вершины кулачков первого цилиндра были направлены вверх.

4.2.1.4.6. Соединить шестерни привода с валами.

4.2.1.4.7. Установить специальное приспособление для установки топливных насосов на толкатель вместо топливного насоса 1-го цилиндра регулируемого вала.

4.2.1.4.8. Выставить индикатор на нуль (с предварительным натягом 0,5 мм) и, проворачивая нижний коленчатый вал по ходу, совместить деление 350-0,5 на ведущем диске муфты с указательной стрелкой.

4.2.1.4.9. Освободить гайки крепления шестерни регулируемого вала и провернуть его в пазах шестерни в такое положение, чтобы ход плунжера приспособления составлял 3,6 мм по индикатору.

4.2.1.4.10. Не проворачивая вал топливного (показания индикатора приспособления 3,6 мм), выбрать боковой зазор в зацеплении шестерни, провернув ее против часовой стрелки, и закрепить шестерню.

4.2.1.4.11. Проверить правильность установки валов привода топливных насосов, для чего:

1. Проворачивая нижний коленчатый вал по ходу, совместить метку IT на ведущем диске муфты с указательной стрелкой;

2. Установить индикатор приспособления на нуль;

3. Провернуть нижний коленчатый вал по ходу до подъема штока индикатора на 3,6 мм;

4. Проверить, чтобы при этом положении против указательной стрелки находилось деление “350” с отклонением не более 0,5 деления.

4.2.1.4.12. Засверлить и развернуть отверстия под контрольные штифты.

4.2.1.4.13. Нанести метки А, Б, В, Г, П, Р на шестернях.

4.2.1.4.14. Для обеспечения регулировки валов привода топливных насосов (если уже установлены контрольные штифты) разрешается перестановка шестерни коленчатого вала на другой шпоночный паз от первоначального положения. При совмещении паза Р со шпонкой уменьшается угол опережения на 1°, при совмещении паза П со шпонкой угол опережения увеличивается на 1°при переустановке шестерни на другой паз необходимо выбить метку “0” против совмещенного паза, а старое клеймо “0” забить.

4.2.1.5. Установка топливных насосов.

4.2.1.5.1. Установку топливных насосов производить при установленных валах привода топливных насосов, как указано в п. 4.2.1.4, при установленных толкателях.

4.2.1.5.2. Определить суммарную толщину регулировочных прокладок, устанавливаемых под каждый топливный насос, для чего:

1. вращением по ходу установить нижний коленчатый вал так, чтобы для данного цилиндра указательная стрелка совпала с соответствующем делением на ведущем диске муфты, согласно следующей таблице:

№ цилиндра | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Деление на ведущем диске муфты | 350 | 98 | 242 | 134 | 206 | 26 | 278 | 314 | 170 | 62 |

2. Вместо топливного насоса на замеряемом цилиндре установить приспособление (приложение 18, рис П1);

3. К торцу Б корпуса приспособления приложить плитку толщиной 1,5 мм и установить индикатор с натягом 4 мм;

4. Вынуть плитку и определить индикатором величину утопания торца А штока приспособления относительно торца Б корпуса приспособления;

5. Определить размер К (приложение 18, рис П1) как сумму величины утопания m корпуса и размера Д величины выхода штока приспособления при совпадении торцов А и Б, выбитого на корпусе приспособления (~ 48мм); К=m+Д;

6. Определить суммарную толщину Б регулировочных прокладок под корпус топливного насоса как разность размеров В (приложение 18, рис П2), выбитого на корпусе топливного насоса, и К, определяемого указанным выше способом:

Б=В-К;

7. Подобрать комплект прокладок под корпус топливного насоса с точностью до 0,02 мм по толщине.

4.2.1.5.3. Установить и закрепить топливный насос с проверкой легкости и плавности хода рейки согласно раздел 3.2.14.5.

4.2.1.5.4. Тугой ход рейки не допускается. При обнаружении тугого хода рейки произвести повторное крепление (затяжку) насоса и коллектора. В случае, если тугой ход рейки не устраняется, необходимо заменить топливный насос.

4.2.1.5.5. Проверить отсутствие заедания поводковой втулки в рейке каждого топливного насоса. Для этого нажать на поводковую втулку до полного сжатия пружины и отпустить его. Поводковая втулка под действием пружины должна возвратиться в исходное положение.

4.2.1.6. Регулировка регулятора скорости при сборке.

Основными регулировками регулятора являются:

- регулировка положения плунжера;

- регулировка предварительной затяжки компенсирующей пружины;

- регулировка продольного люфта золотниковой части регулятора.

4.2.1.6.1. Регулировка положения плунжера (Рис. 2.3.17 Золотниковая часть регулятора.).

Перед регулировкой положения плунжера необходимо проверить легкость и плавность качания рычагов с грузами, плотность посадки траверсы на буксе и отсутствие осевого люфта золотника.

Передвижение плунжера можно наблюдать по его диску через окно в буксе и отверстия в золотнике. Перемещать плунжер нужно разводя и сводя рычаги с грузами на всю величину их хода, удерживая шарикоподшипник плунжера прижатым к концам рычагов грузов. Положение

плунжера должно быть таким, чтобы в верхнем крайнем положении плунжера (грузы разведены) и нижнем крайнем положении плунжера (грузы сведены) диск плунжера полностью скрывал отверстия золотника.

Если отверстия золотника при крайних положениях плунжера закрываются не полностью, то нужно сместить плунжер относительно рычагов грузов с помощью регулировочных прокладок толщиной 0,1 под шарикоподшипником . Для смещения плунжера вниз относительно рычагов грузов нужно добавить прокладки; для смещения плунжера вверх - снять прокладки.

При регулировке необходимо проверить легкость перемещения плунжера в золотнике; заедания не допускаются.

4.2.1.6.2. Регулировка предварительной затяжки компенсирующей пружины.

Регулировка производится с помощью прокладок (см. рис. 4.2.2.), устанавливаемых под компенсирующую пружину. Величина предварительной затяжки от ее свободного состояния – 1,2 кг.

При затяжке компенсирующей пружины торец нижней тарелки 6 устанавливается гайкой в одной плоскости (заподлицо) с торцом втулки ; при этом втулку нужно держать пальцами так, чтобы золотник висел вертикально гайкой кверху. Концы шплинта необходимо тщательно подогнуть вплотную к гайке, чтобы они не задевали за конические винты буксы.

Перед установкой собранного узла золотника в буксу он должен быть тщательно промыт в профильтрованном дизельном топливе.

Рис 4.2.2. Установка компенсирующей пружины регулятора

1 – золотник; 2 – втулка; 3 – верхняя тарелка; 4 – компенсирующая пружина; 5 – регулировочные прокладки; 6 – нижняя тарелка; 7 – гайка хвостовика; 8 – шплинт.

4.2.1.6.3. Регулировка продольного люфта золотниковой части регулятора.

Продольный люфт золотниковой части является одновременно и торцевым зазором ведущей шестерни масляного насоса. Он определяется количеством регулировочных прокладок (Рис 2.3.15. Регулятор скорости) толщиной 0,05мм под фланцем золотниковой части. Продольный люфт золотниковой части должен быть 0,030,08мм. Увеличенный продольный люфт снижает производительность масляного насоса.

Для регулировки продольного люфта нужно вынимать по одной прокладке одновременно из под каждой стороны фланца, пока золотниковая часть не будет вращаться туго. После этого необходимо поставить по одной шайбе под каждую сторону фланца и плотно затянуть винты его крепления.

При недостаточном продольном люфте будет большой износ и, возможно, заедание деталей.

4.2.1.7. Регулировка управления дизелем и регулировка величины подачи топлива.

Проверку регулировки рычажной передачи и других механизмов управления дизелем производить в следующем порядке:

4.2.1.7.1. Снять регулятор оборотов или поднять и закрепить шток его сервомотора в верхнем крайнем положении, отсоединив от рычага регулятора.

4.2.1.7.2. Снять крышку стороны управления.

4.2.1.7.3. Проверить установку коромысла подачи топлива с тягами управления. Для этого:

1. Отсоединить от коромысла тяги управления и стопорную тягу, а поводки - от реек топливных насосов;

2. Проверить легкость и плавность перемещения тяг управления. При перемещении тяги все ролики должны поворачиваться;

3. Тяга на всей длине ее хода не должна касаться стенок блока, поддерживающих кронштейнов, штуцеров слива топлива из насосов или труб выхода воды из гильз цилиндров;

4. Ролики, поддерживающие тяги управления, должны иметь осевой люфт;

5. Коромысло подачи топлива должно легко поворачиваться на подшипниках.

4.2.1.7.4. Соединить коромысло с тягами управления и со стопорной тягой и проверить воздействием на рычаг регулятора легкость движения всей рычажной передачи.

4.2.1.7.5. Закрепить одну из тяг и проверить индикатором суммарный люфт на рычаге регулятора в месте подсоединения штока сервомотора; допускается люфт - не более 0,3 мм.

4.2.1.7.6. Соединить рейки топливных насосов с поводками тяг управления. Палец поводка должен легко входить в поводковую втулку рейки, при этом втулка должна свободно проворачиваться вокруг своей оси.

4.2.1.7.7. Проверить правильность зацепления реек с поводками. Между торцом пальца поводка и рейкой должен быть зазор 1-2 мм (рис. 4.2.3). При этом торец пальца поводка не должен выступать за контур диска поводковой втулки рейки топливного насоса.

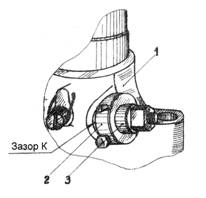

Рис 4.2.3 Регулировка зацепления рейки топливного насоса с поводком.

4.2.1.7.8. Проверить легкость движения всей рычажной передачи с включенными рейками топливных насосов. Рычажная передача должна перемещаться под действием груза весом 5 кг, подвешенного к рычагу регулятора в месте подсоединения штока сервомотора.

4.2.1.7.9. Поднять рычаг регулятора вверх до начала сжатия пружины стопорной тяги и закрепить рычаг в этом положении.

4.2.1.7.10. Установить ручку управления в положение “Стоп”:

1. Проверить, что регулировочный болт В (рис.4.2.4) установил управление в такое положение, при котором размер между фланцем поводковой втулки рейки и обработанной поверхностью корпуса (под стрелку) первого правого топливного насоса равен 52 ± 0,3 мм (рис.4.2.3). При этом на первом левом топливном насосе должен быть обеспечен размер 52 0,5 мм. При необходимости отрегулировать указанные размеры болтом В или установкой (снятием) регулировочных прокладок под кронштейн коромысла. После подрегулировки законтрить болт В и проверить размеры 52 ± 0,3 и 52 ± 0,5 мм;

2. Проверить, что рейка первого правого топливного насоса расположена так, что стрелка на насосе указывает 1-1,5 деления, считая слева от первой риски (рис.4.2.3).

4.2.1.7.11. Установить рукоятку управления в положение “Работа”.

4.2.1.7.12. Снять защелку Б (рис. 4.2.4.) автомата выключения. Рычаг Ю должен установить тяги управления в такое положение, при котором стрелка на насосе первого правого цилиндра указывала 1-1,5 деления, считая слева от первой риски. (рис.4.2.3.)

При необходимости отрегулировать ход поршня автомата положением гаек Ж, после чего гайки законтрить и зашплинтовать.

ПРИМЕЧАНИЕ: Во время проверки рычаг регулятора должен быть поднят вверх не более чем до начала сжатия пружины стопорной тяги.

Рис 4.2.4. Регулировка положения тяг управления

4.2.1.7.13 Установить поршень автомата выключения на защелку и рычагом регулятора поставить коромысло на упор ограничения максимальной подачи топлива. Замерить зазоры К между упорами реек топливных насосов и их корпусами (рис.4.2.5). Величины зазоров не должны отличаться друг от друга более чем на 0,3 мм

ПРИМЕЧАНИЕ: Установка ограничительного упора и регулировка величины подачи топлива насосом производится на заводе-изготовителе и пломбируется. Снимать пломбы и регулировать подачу топлива, установленную заводом, в условиях эксплуатации запрещается.

Рис 4.2.5. Упор на рейке топливного насоса.

1 – корпус насоса; 2 – упор; 3 – регулировочная рейка.

4.2.1.7.14 Установить регулятор оборотов, закрепить его и соединить серьгой шток сервомотора с рычагом. Серьга должна свободно, без заеданий, размещаться в пазах штока и рычага. При необходимости устранить заедание установкой (снятием) регулировочных прокладок под кронштейн рычага регулятора.

4.2.1.7.15 Установить ручку управления в положение “Стоп”.

4.2.1.7.16 Убедиться, что при выбранном люфте в рычажной системе (но несжатой пружине стопорной тяги) ось, соединяющая серьгу рычага регулятора со штоком сервомотора, заходит в отверстие свободно от руки. При необходимости отрегулировать положение рычага регулятора длиной вертикальной тяги с помощью соединительной муфты.

4.2.1.7.17 Установить рукоятку управления в положение “Работа” и убедиться, что стрелка первого правого топливного насоса указывает 1-1,5 деления, считая слева от первой риски. В случае несовпадения произвести повторную регулировку соединения рычага регулятора со штоком сервомотора.

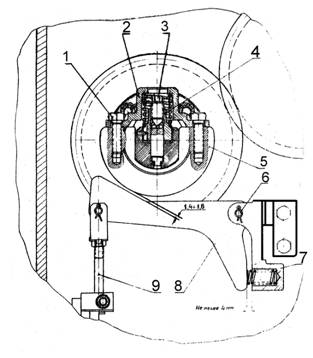

4.2.1.7.18 Проверить зазор между грузом предельного регулятора и рычагом , который должен быть равен 1,4-1,6 мм, а также зазор между хвостовиком рычага и кронштейном , который должен быть не менее 4 мм (рис.4.2.6).

Рис 4.2.6. Место контроля зазора между грузом предельного регулятора и рычагом.

1 – болт; 2 – скоба; 3 – регулировочный болт; 4 – тарелка; 5 – груз регулятора; 6 – ось; 7 – кронштейн; 8 – рычаг; 9 - тяга.

4.2.1.7.19 Установить крышку стороны управления со снятой крышкой смотрового люка.

4.2.1.7.20 Установить поршень автомата на защелку.

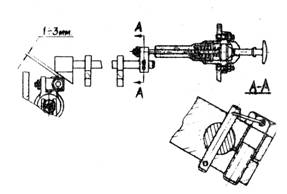

4.2.1.7.21 Проверить зазор между кулачком вала аварийного выключения и роликом защелки, который должен быть равен 1-3 мм (рис. 4.2.7).

Рис 4.2.7. Место контроля зазора между кулачком аварийного выключателя и роликом защелки автомата выключения.

4.2.1.7.22 Установить крышку смотрового люка.

4.2.1.7.23 Проверить действие кнопки аварийного выключения. Для этого:

1. Установить рукоятку управления в положение “Работа”;

2. Поднять шток сервомотора регулятора вверх и закрепить;

3. Кнопкой аварийного выключения освободить защелку автомата и проверить, что стрелка первого правого топливного насоса указывает 1-1,5 деления, считая слева от первой риски.

4.2.1.7.24 Проверить установку кулачка конечного выключателя, расположенного у рукоятки взвода автомата. При выключенном автомате (защелка снята с поршня) смещение риски на кулачке относительно оси штока выключателя не должно превышать 0,5 мм. Ход ролика выключателя при срабатывании автомата должен быть равен 3 ± 0,5 мм.

4.2.1.7.25 Проверить зазор между стержнем конечного выключателя, расположенного под корпусом сектора ручного управления и штоком его привода. Зазор должен быть в пределах 0 ¸ 0,3 мм.

4.2.1.7.26 Проверить на неработающем дизеле работу пускового сервомотора. При подаче воздуха давлением 5 ¸ 10 кг/см2 к угольнику крышки корпуса шток сервомотора регулятора должен переместиться на величину не менее 15 мм от крайнего положения. К серьге штока сервомотора регулятора подвесить груз 5 кг.

4.2.1.8 Установка термопар

При монтаже дизель генератора произвести установку термопар в лючки выпускного коллектора согласно размерам и расположению, указанным на рис. 4.2.8.

Рис 4.2.8. Установка термопары.

4.2.1.9 Замена единичных вкладышей коренных подшипников коленчатых валов.

- По причине разрушения бронзы или баббитовой заливки. Толщина нового вкладыша должна соответствовать фактической толщине заменяемого;

- Во всех случаях замены единичных вкладышей (крышечных), толщина нового вкладыша должна отличаться от толщины заменяемого на величину, равную износу вкладышей соседних опор. Допускается отклонение не более 0,04 мм. На новых вкладышах перед их установкой проверить толщину на расстоянии 12 мм от плоскости разъема, которая должна быть на 0,1¸0,13 мм меньше толщины средней части вкладыша;

- Вкладыши упорных подшипников подлежат замене при увеличении осевого зазора между торцом вкладыша и коленчатом валом выше указанного в Приложении 1.

4.2.1.10 Центровка муфты привода генератора.

Рис 4.2.9. Проверка центровки вала ротора генератора с коленчатым валом.

1 – ведущий диск; 2 – ведомый диск; 3 – болты; 4 – индикатор; 5 – кронштейн.

Для обеспечения надежной работы муфты привода генератора, а также подшипников генератора и дизеля необходимо периодически (через каждые 3500 часов работы) проверять центровку вала генератора относительно коленчатого вала дизеля и статора генератора. Контроль величины перекоса оси вала генератора относительно оси коленчатого вала определяется по колебаниям толщины муфты при вращении коленчатого вала. Для проверки необходимо на гайку одного из болтов (рис.4.2.9.) крепления пакета пластин к ведущему диску муфты установить со стороны генератора кронштейн с индикатором 4, уперев шток индикатора в поверхность ведомого диска, и провернуть валоповоротным механизмом коленчатый вал. При провороте коленчатого вала дизеля (и связанной с ним муфты) индикатор показывает изменение толщины муфты. Изменение показаний индикатора за один оборот коленчатого вала дизеля не должно превышать 0,15 мм при выпуске дизеля после периодического осмотра и 0,3 мм при проверке на дизеле, находящимся в эксплуатации. Если колебания толщины муфты превышают указанные величины, произвести регулировку перемещением подшипника генератора до получения разномерности не более 0,15 мм. Одновременно проверить равномерность воздушного зазора между ротором и статором генератора.

Примечание: Если производилось перемещение генератора или подшипника, необходимо развернуть отверстия под прецизионные болты крепления генератора и установить новые конические штифты.

4.2.1.11 Контроль работы форсунки.

4.2.1.11.1. Для контроля работы форсунки ее установить на испытательный насос и проверить качество распыла топлива, которое при всех ваномерных качаниях рычага насоса со скоростью примерно 30 раз в минуту должно удовлетворять следующим требованиям:

- Топливо должно распыляться туманообразно и не выходить спадающими вниз струйками;

- Впрыск топлива должен быть четким и сопровождаться резким звуком;

- На сопловом наконечнике не должно быть спадающих капель топлива.

4.2.1.11.2. Засоренные распыливающие отверстия должны быть прочищены иглой без разборки форсунки, с обязательной повторной проверкой качества распыла на ручном насосе (см. приложение 18).

4.2.1.11.3. Перед проверкой каждого комплекта форсунок контролировать показания манометра насоса по эталонной или новой форсунке (не бывшей в работе). Форсунки регулируются на давление начала впрыска 210+9 кг/см2.

4.2.1.11.4. При удовлетворительных результатах испытания по качеству распыла форсунки с давлением начала впрыска не ниже 205 кг/см2 установить на дизель без разборки, форсунки с давлением начала впрыска 190 - 205 кг/см2 подрегулировать нажимной пробкой до давления 210+9 кг/см2 (контргайку установить на герметике). Форсунки с давлением начала впрыска ниже 190 кг/см2.подлежат разборке.