Система постоперативного анализа показателей работы оборудования электростанций

Брезгин В. И., Аронсон К. Э., кандидаты техн. наук, Бродов Ю. М., доктор техн. наук, Смирнов С. В., Петров В. Е., Колесников В. И., Осипов Н. Е., инженеры Уральский государственный технический университет - ОАО Тюменьэнерго - Новосвердловская ТЭЦ - Верхнетагильская ГРЭС - Пермская ТЭЦ-14

Изменение условий работы энергопредприятий в последние годы привело к тому, что даже те электростанции, которые были спроектированы для работы преимущественно в базовом режиме, сейчас зачастую эксплуатируются в режиме существенно сниженных нагрузок, частых пусков и остановов. Усложнившиеся условия работы приводят к повышению ответственности персонала за принятие решений и повышению требований к качеству эксплуатации оборудования.

Несмотря на экономические трудности, на многих электростанциях в последние годы значительно вырос уровень оснащенности современными средствами обработки информации. Автоматизация оперативного контроля состояния и эксплуатации энергетического оборудования осуществляется широким внедрением вычислительной техники с использованием систем АСУ ТП. Одновременно с этим растут требования и к средствам и методам постоперативного контроля, к которым в широком смысле можно отнести следующие мероприятия: разработка и составление нормативных характеристик оборудования, оценка показателей работы оборудования по результатам проводимых регулярных испытаний и наладочных работ, ретроспективный анализ параметров работы оборудования, расчет технико-экономических показателей отдельных элементов оборудования и электростанции в целом.

Для решения задач постоперативного контроля авторами разработаны, реализованы и в течение нескольких лет находятся в эксплуатации два комплекса задач (КЗ):

расчет технико-экономических показателей;

контроль состояния оборудования.

Указанные КЗ работают на Пермской ТЭЦ-14 ОАО Пермэнерго, Верхнетагильской ГРЭС и Новосвердловской ТЭЦ ОАО Свердловэнерго, Сургутской ГРЭС-1 ОАО Тюменьэнерго. В силу различных обстоятельств на этих станциях набор эксплуатирующихся модулей различный; в наиболее полном объеме указанные комплексы задач эксплуатируются на Сургутской ГРЭС-1.

Данные КЗ рассматриваются авторами как элемент комплексной системы мониторинга состояния оборудования ТЭС.

В настоящей статье авторы не стремились показать различия эксплуатирующихся на различных электростанциях модулей. Предпочтение отдано максимально широкому описанию всех имеющихся возможностей комплексов задач, которые явились результатом многолетней совместной работы авторов с персоналом перечисленных электростанций. В первую очередь, благодаря специалистам-энергетикам, работающим с описываемыми комплексами задач, удалось максимально полно учесть требования нормативных документов, сложилась структура программного обеспечения, базы данных и пользовательского интерфейса.(Авторы выражают особую благодарность специалистам Сургутской ГРЭС-1 Губачевой Е. А., | Гусельникову В. Н.|, Кудрявцевой Е. А., внесшим значительный вклад в разработку и реализацию КЗ.)

Описываемые комплексы задач предназначены для автоматизации функций производственно-технических отделов электростанций - группы учета и группы (цех) наладки и испытаний, а потребителями информации являются начальники основных цехов и техническое руководство предприятия (главный инженер и его заместители).

Основные принципы, заложенные при разработке комплексов задач “Расчет ТЭП” и “Контроль состояния оборудования”, приведены далее.

- Разделение программного обеспечения на “базовое программное обеспечение ” и “‘технологические модули”. Этот принцип обеспечивает возможность тиражирования комплексов задач. При внедрении на новом объекте (электростанции) базовое программное обеспечение (БПО) устанавливается сразу после начала работы, так как оно не нуждается в адаптации к условиям электростанции. Технологические модули (ТМ), которые разрабатываются программистами-технологами совместно с конечным пользователем (инженером-тех- нологом ПТО) после внедрения БПО, уникальны для каждой электростанции, так как не существует двух электростанций, на которых было бы установлено одинаковое оборудование и применены одинаковые схемные решения. Помимо ускорения процесса внедрения комплексов задач разделение программного обеспечения на БПО и ТМ позволило достичь большей специализации групп программистов и, как следствие, более высокого профессионального уровня разработки.

- Возможность самостоятельной модернизации технологических модулей пользователем. Особенность работы персонала ПТО заключается в необходимости периодического пересмотра нормативных характеристик оборудования, корректировке алгоритмов расчета показателей, вызванных изменением схемы включения и/или схемы измерений. Описываемые комплексы задач благодаря разделению программного обеспечения на БПО и ТМ (см. принцип 1) позволяют пользователю по мере необходимости не только вносить требуемые изменения в существующие технологические модули, но и самостоятельно разрабатывать новые. Процедура разработки и реализации комплексов задач на электростанциях предусматривает подготовку и обучение пользователя самостоятельной работе с КЗ.

- Возможность коллективной работы и разграничения доступа к данным. Большой объем вводимой информации, огромное число рассчитываемых и анализируемых параметров обусловили необходимость коллективной работы персонала электростанции с описываемыми комплексами задач. В настоящее время эксплуатация комплексов задач на разных электростанциях происходит в составе локальных сетей различного типа: в среде Novell NetWare и Microsoft NT. В комплексах задач предусмотрена возможность одновременного ввода данных с нескольких рабочих станций, просмотра и редактирования введенных ранее данных несколькими инженерами одновременно и выполнения расчетов с использованием введенных ранее данных. При коллективной работе предусмотрено несколько уровней пользователей. Они различаются как по своему роду деятельности (техник, инженер, руководитель), так и по предоставленным правам в части возможности просмотра и редактирования данных. Разрешение конфликтов при коллективной работе достигается как средствами операционной системы сети, так и средствами самих комплексов задач.

- Интеграция с другими информационными системами, имеющимися на электростанции. В настоящее время на многих электростанциях внедряются или уже функционируют различные информационные системы, такие, как финансовые, системы материально-технического снабжения, системы учета рабочего времени персонала и др. На тех электростанциях, где развитию информационных систем уделяют пристальное внимание (например, Сургутская ГРЭС-1 ОАО Тюменьэнерго), всерьез озабочены проблемами их интеграции. Эта интеграция необходима для обеспечения возможности доступа к данным, для их использования в других системах и, в частности, системах оперативной аналитической обработки. Интеграция возможна при соблюдении жестких требований к открытости разрабатываемых систем, соответствия их принятым стандартам, использовании программных продуктов других разработчиков, которые обеспечивают поддержку своих программ и признаны во всем мире. Описываемые комплексы задач полностью соответствуют этим требованиям.

- Сквозное использование данных. Все данные, используемые в КЗ, как исходные, так и результаты расчета хранятся в единой базе данных. Это позволяет вводить данные только 1 раз. Кроме уменьшения объема вводимой информации, этот принцип исключает появление ошибок в результате повторного ввода. Если исходными данными для задачи “Б” являются результаты расчета задачи “А”, то вводить их повторно не требуется (разумеется, если был выполнен расчет задачи “А”). Практика разработки и реализации подобных систем показывает, что, если какая-либо величина вводится дважды, рано или поздно в базе данных появятся два различных значения этой величины и возникнет проблема отыскания среди них истинного.

- Хранение и обработка данных за любой отчетный период. Продолжительность хранения данных напрямую связана с размером базы данных и ее структурой. Ограничения могут быть наложены и возможностями используемой СУБД. Разработчиками базового программного обеспечения была выполнена оптимизация структуры базы данных и всех составляющих ее таблиц. Это позволило удовлетворить требования правил технической эксплуатации по хранению данных о работе оборудования за период между капитальными ремонтами и потребности эксплуатационного персонала по обработке (расчете) данных на произвольном временном интервале (сутки, месяц, год и т.д). Помимо формального выполнения правил технической эксплуатации это предоставляет возможность проанализировать изменение характеристик оборудования и показателей его работы в течение всего периода. В настоящее время база данных комплексов задач, находящаяся в течение нескольких лет в эксплуатации, например, на Сургутской ГРЭС-1, хранит сведения о работе всех шестнадцати энергоблоков станции.

- Настраиваемость групп оборудования. Расчет и анализ технико-экономических показателей работы электростанции производится для различных групп оборудования в соответствии с требованиями соответствующих руководящих документов. Состав таких групп может меняться как в результате модернизации оборудования, так и в результате каких-либо организационных мероприятий. Например, в комплексе задач “Расчет технико-экономических показателей”, функционирующем на Сургутской ГРЭС-1, выделены следующие группы оборудования:

энергоблоки № 1-16; пускорезервная ТЭЦ; группа ТЭЦ-130 (энергоблоки № 12, 14, 15); котло-турбинный цех № 1; котло-турбинный цех № 2; группа конденсационных блоков; ГРЭС в целом.

При изменении состава группы (например, на Сургутской ГРЭС-1 энергоблок № 12, который относился к группе конденсационных блоков, после модернизации необходимо было перевести в группу ТЭЦ-130) следует переопределить ее в таблице групп оборудования и при необходимости откорректировать технологический алгоритм.

Описание модулей и функций комплексов задач. Комплекс задач “‘Расчет технико-экономических показателей” в настоящее время включает в себя следующие модули:

сведение теплового баланса; расчет нормативного расхода топлива; расчет фактического расхода топлива; расчет показателей макета 15506 [1]; расчет показателей по форме “Итоги работы ГРЭС”.

Каждая из перечисленных технологических задач может быть запущена на расчет для любой группы оборудования на любом временном интервале с дискретностью 1 сут. Сроки представления информации устанавливаются действующими инструкциями [1] или соответствующими распорядительными документами РАО “ЕЭС России”. В реальности практика эксплуатации комплекса задач показала, что на сегодня расчеты выполняются на следующих временных интервалах: сутки, декада, месяц, квартал, полугодие, год.

В стадии разработки находится модуль расчета технико-экономических показателей работы оборудования на интервале 1 смена.

Каждый технологический модуль может быть запущен независимо от остальных, однако только при запуске всех модулей в определенной последовательности обеспечивается требуемая полнота и достоверность в расчете технико-экономических показателей.

Комплекс задач “Контроль состояния оборудования” в настоящее время включает в себя 13 технологических модулей по контролю за работой и расчету следующего оборудования и систем: конденсационная установка;

система регенеративного подогрева питательной воды;

испарительная установка; система подогрева сетевой воды; солевой занос проточной части турбин; пароводяные потери энергоблока; тягодутьевые механизмы; котельный агрегат; циркуляционные насосы; питательные насосы;

тепловые потери через изоляцию турбины; тепловые потери через изоляцию котла; присосы в топку котла.

Каждый из технологических модулей предоставляет возможность анализа работы соответствующей единицы оборудования электростанции по результатам его испытаний. Такие испытания проводятся персоналом цехов (групп) наладки. Периодичность и объем проведения тех или иных испытаний регламентируются правилами технической эксплуатации оборудования и другими руководящими техническими документами. Особый интерес представляют испытания, проводимые до и после ремонтных работ. Анализ результатов таких испытаний позволяет оценить качество выполненных работ. Описываемый комплекс задач является не только инструментальным средством для обработки результатов испытаний, но и позволяет проанализировать их, дать оценку работы штатных средств измерения, обратить внимание пользователя на отклонения в работе оборудования, а в некоторых случаях указать на возможные причины этих отклонений.

Выявление причин неисправностей оборудования проводится с помощью специальных диагностических функций. Диагностические алгоритмы разрабатываются авторами совместно с персоналом станции. В качестве одного из этапов диагностических алгоритмов выступает экспертная система вероятностного типа, основанная на теореме Байеса [2, 3]. Эта система оперирует с субъективными оценками пользователя, с неполной или неоднозначной информацией. Оболочка экспертной системы включает в себя базу знаний, которая содержит в формализованном виде экспертную информацию о возможных нарушениях в работе элементов конкретного оборудования в условия конкретной ТЭС и соответствующие этим нарушениям признаки, свидетельства с их априорными вероятностями, а также универсальный алгоритм обработки информации, основанный на формуле Байеса, с учетом цены каждого свидетельства по методу К. Нейлора [2, 3].

Авторами разработаны экспертные системы для конденсационной установки [4, 5], системы подогрева сетевой воды [6] и системы регенеративного подогрева питательной воды [7].

Описываемый комплекс задач на настоящий момент эксплуатируется с единственным способом ввода данных - ручным. Это связано с тем, что комплекс первоначально разрабатывался для автоматизации работ персонала цеха (группы) наладки в объеме обработки результатов испытаний оборудования и постоперативного анализа его работы. В настоящее время авторами разрабатывается третья версия комплекса, предназначенная для оперативного анализа состояния оборудования, для чего предусматривается автоматизированный ввод данных из АСУ ТП.

При разработке описываемого комплекса авторы придерживались принципов, перечисленных ранее. Интерфейс пользователя комплекса задач “Контроль состояния оборудования” почти полностью повторяет интерфейс “Расчет ТЭП” за исключением некоторых отличий, обусловленных особенностями решаемых задач. В силу данных обстоятельств описание функций каждого комплекса задач приводится далее в одном разделе, а упомянутые отличия в каждом конкретном случае акцентируются особо.

Описание функций комплексов задач. Решение задач технико-экономического анализа и контроля состояния оборудования обеспечивается выполнением следующих функций: ввод данных; обработка данных;

ведение нормативно-справочной информации (НСИ);

расчет показателей; просмотр данных; экспорт результатов; ретроспективный анализ.

Функция ввода данных. Основной вид ввода данных (по числу вводимых параметров) в эксплуатирующихся в настоящий момент комплексах задач - ручной. В первую очередь, это вызвано отсутствием на тех электростанциях, где работает описываемый комплекс, АСУ ТП в необходимом объеме. Часть параметров фиксируется на диаграммных лентах, поэтому в КЗ “Расчет ТЭП” предусмотрен также ввод данных с диаграммных лент с помощью дигитайзера. В качестве носителей информации могут быть использованы как ленточные, так и дисковые диаграммы. Модуль ввода данных с диаграмм может быть настроен на любые применяющиеся в энергетике диаграммы и первичные преобразователи. В случае необходимости при поставке этого модуля может быть оказана помощь в сертификации измерительных каналов и средств измерений, проведение аттестации в государственных органах стандартизации измерений.

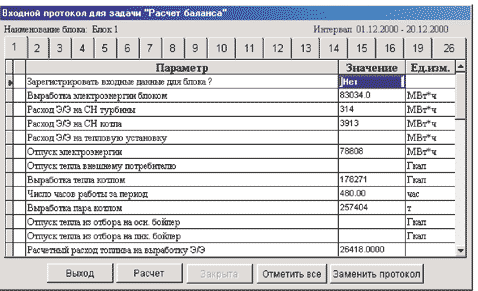

Рис. 1. Страничная форма протокола ввода данных

При вводе данных рекомендуется использовать сетевые возможности комплекса задач. При этом модуль ввода реализует одновременный ввод данных с нескольких рабочих мест с динамически настраиваемым для конкретного пользователя интерфейсом. Архитектура программного обеспечения позволила выделить ввод данных в отдельную функцию, не связанную непосредственно с проведением расчетов.

При ручном вводе данных пользователь самостоятельно может настроить порядок ввода данных в соответствии со своими предпочтениями. Выбирая группу оборудования, пользователь определяет номера блоков, которые будут представлены во входном протоколе. При этом предусмотрены две формы ввода - страничная и табличная. В страничной форме все параметры вводятся для одного блока, затем для другого. В табличной форме однотипные параметры можно вводить сразу во все блоки. На рис. 1 показана страничная форма входного протокола. В соответствии с принятым принципом сквозного использования данных параметры в комплексах задач необходимо вводить только 1 раз. При этом список параметров входного протокола может быть индивидуальным для каждого блока (группы).

В КЗ “Контроль состояния оборудования” входной протокол заполняется данными, введенными в последний сеанс работы, что облегчает пользователю выполнение данной функции. В КЗ “Расчет ТЭП” входной протокол инициализируется нулевыми (пустыми) данными. Пользователю предоставляются три возможности:

ввести данные;

восстановить данные за произвольный интервал времени (сутки и более);

восстановить данные с предварительной обработкой.

В последней операции пользователь задает произвольный временной интервал. Модуль делает попытку построить заданный интервал из имеющихся в базе данных. При успешной попытке ряд данных, имеющих соответствующий статус, предварительно обрабатывается (суммируется, средневзвешивается или усредняется) и входной протокол заполняется данными для нового временного интервала. В случае, если непрерывный интервал, заданный пользователем, построить нельзя, модуль выдает соответствующее предупреждение.

В настоящее время ведется разработка новой, третьей версии комплекса задач, работающей в технологии “Клиент-сервер”. В качестве сервера данных предусматривается Microsoft SQL Server 7.0. Модуль ввода данных этой версии предусматривает наряду с перечисленными видами ввода данных еще один - непосредственный ввод данных из АСУ ТП. Внедрение третьей версии КЗ “Расчет ТЭП” планируется в 2001 г. на Сургутской ГРЭС-1, поскольку в настоящее время именно на этой электростанции имеется техническая возможность и по степени оснащенности вычислительной техникой станция входит в число наиболее благополучных в этом отношении.

Нормативно-справочная информация, использующаяся при расчете показателей, хранится в комплексе задач в таблицах для каждой группы оборудования. Вся нормативно-справочная информация разбита на три категории:

константы;

нормативные коэффициенты;

справочные данные.

В качестве элементов первой категории рассматриваются константы для расчета нормативного расхода топлива, фактического расхода топлива и константы, характеризующие отдельные элементы оборудования.

Нормативные характеристики работы оборудования аппроксимированы полиномами. Степень полинома выбиралась такой, чтобы максимальная погрешность оценки параметра на всем диапазоне его изменения не превышала 0,1%. Коэффициенты полиномов, описывающих нормативные характеристики, включены в категорию “Нормативные коэффициенты”. Аппроксимация графиков нормативных характеристик выполняется с помощью отдельного сервисного приложения, входящего в комплект поставки базового программного обеспечения комплекса задач.

В состав нормативно-справочной информации включены также справочники по оборудованию электростанции. Эти данные в большей степени необходимы для обеспечения информационной поддержки руководителей разных звеньев. Набор данных, как правило, является уникальным по составу для каждой электростанции. Формат данных также зависит от наличия или отсутствия на электростанции других информационных систем и степени их взаимодействия между собой. В настоящее время на наиболее передовых в степени использования информационных технологий предприятиях ведутся работы по объединению всех информационных ресурсов в единую базу данных с возможностью не только получения информации по любым аспектам жизнедеятельности электростанции, но и использования ее в системах оперативной аналитической обработки и информационной поддержки принятия решений.

Функция корректировки граничных значений по своей сути является вспомогательной для выполнения задачи контроля достоверности входных данных. Она позволяет ввести граничные значения для любых параметров. При вводе данных происходит проверка вводимого значения и в случае выхода за установленные пределы его изменения пользователь получает предупреждение. Вводимый параметр можно исправить или проигнорировать предупреждения, подтвердив введенное ранее значение.

Функция настройки порядка представления параметров обеспечивает пользователю реализацию возможности настроить порядок ввода данных в соответствии со своими предпочтениями (см. функцию ввода данных). Необходимость такой настройки связана не только с имеющимися различиями у групп оборудования (блоков), но и для обеспечения психологического комфорта пользователю.

Благодаря максимальной простоте выполнения этой функции для настройки порядка поступления параметров входного протокола требуется минимальное время (при настройке используется технология “Drag and Drop” (перетащить и оставить) [8]).

Рис. 2. Результаты расчета показателей (экспорт в Excel)

Функция просмотра результатов расчета предоставляет возможность просмотреть результаты ранее выполненных расчетов. При этом возможен просмотр как для всех групп оборудования (блоков) одновременно, так и выборочно для любой группы (блока). Результаты выборки могут быть представлены в виде подготовленной экранной формы, текстового файла, либо экспортированы в другое приложение (например, в Excel). Экспорт в Excel предоставляет возможность анализа результатов расчета не только в виде таблиц, но и с помощью диаграмм и графиков, которые могут быть построены автоматически (если в этой форме заранее подготовлены шаблоны) либо вручную после окончания процедуры экспортирования данных. На рис. 2 показаны результаты обработки данных испытаний конденсатора блока.

Функция ретроспективного представления данных позволяет проанализировать не только сами результаты расчета, но и тенденции изменения любого анализируемого параметра. Функция ретроспективного анализа представлена в двух формах - табличной и графической. Ретроспективный анализ может быть выполнен для любой группы оборудования (блока) по данным измерений текущего месяца либо на любом, произвольно выбранном интервале. На рис. 3, а показана табличная форма представления ретроспективного анализа. Как и любая другая форма представления результатов расчетов, экранная форма может быть выведена на печать, в текстовый файл или экспортирована в другое приложение для дальнейшего анализа.

Рис. 3. Результат ретроспективного анализа:

а - табличное представление; б - графическое представление

Графическая форма представления результатов ретроспективного анализа (рис. 3, б) дает возможность построения графиков для любых анализируемых параметров. При этом число одновременно выводимых на экран в виде графиков параметров ограничено двумя, так как опыт эксплуатации показал, что практический интерес представляет график изменения во времени какого-либо параметра или сопоставление его значения с нормативным.

Как и в случае табличного представления, график изменения параметров может быть построен для любой группы оборудования (блока) за текущий месяц либо на любом, произвольно выбранном интервале времени. Для графического представления пользователь может выбрать границы представления по оси ординат для сопоставления данных по разным блокам в одинаковом масштабе.

Текущие разработки. Эксплуатация описываемых комплексов в течение нескольких лет на ряде электростанций выявила ряд общих закономерностей, которые показали направление дальнейшего развития. В первую очередь, это относится к известным особенностям развития информационных технологий - рост числа пользователей в вычислительной сети увеличивает нагрузку на устройства коллективного использования и снижает скорость работы компьютерного парка. За те несколько лет, в течение которых авторы ведут технологическое сопровождение эксплуатирующихся комплексов задач, на всех без исключения электростанциях увеличилось число используемых персоналом компьютеров. (Конечно, темп роста эксплуатирующейся вычислительной техники на разных электростанциях различный. Наиболее впечатляет развитие информационных технологий на Сургутской ГРЭС-1 Тюменьэнерго. Однако тенденция этого процесса налицо на всех, даже небольших по установленной мощности энергопредприятиях.) Нагрузки на файловые серверы возросли многократно и скорость доступа к данным в условиях разросшихся вычислительных сетей стала серьезным препятствием на пути дальнейшего развития. Одновременно увеличиваются объемы данных, которые могут быть обработаны с помощью новых информационных технологий, что также не улучшает ситуацию со скоростью их передачи по коммуникационным каналам.

Появление новых информационных систем в составе вычислительной сети электростанции усложняет администрирование всей сети, увеличивает нагрузку на обслуживающий персонал и многократно повышает требования к надежности функционирования любой задачи. Цена потери данных в результате ошибки пользователя или сбоя в работе техники возрастает в геометрической прогрессии в зависимости от повышения сложности самой системы [9]. Вопросам сохранности данных приходится уделять все большее внимание.

Наряду с этим в вычислительной сети появляется все больше информации, которая требует обеспечения конфиденциальности и секретности. Это также усложняет работу по администрированию сети. Особая проблема - обеспечение синхронности данных. Одинаковые данные, использующиеся в разных информационных системах, должны быть по определению одинаковыми.

Все перечисленные факторы в той или иной мере уже стали актуальными при развитии информационных технологий на электростанциях. Известный во всем мире выход из сложившейся ситуации - это переход на технологию “Клиент-сервер” при разработке информационных систем. Поэтому в настоящий момент авторы готовят к внедрению в опытную, а затем и в промышленную эксплуатацию новую версию комплексов задач - версию 3.0, выполненную в технологии “Клиент-сервер” для сервера баз данных Microsoft SQL Server 7.0. С ее внедрением перечисленные проблемы найдут свое решение.

Вторым направлением текущих работ является разработка подсистемы оперативного ввода данных из АСУ ТП. Эта подсистема позволит не только сократить объем ручного ввода, увеличить скорость выполнения этой рутинной операции, высвободить персонал для, действительно, инженерного, творческого труда, но и обеспечить возможность качественного роста полноты и достоверности обработки данных. Как раз на основе реализации этого направления готовится к внедрению новая задача - расчет технико-экономических показателей работы оборудования на интервале 1 смена, которая наряду с другими возможностями позволит выполнить сравнительный анализ работы различных трудовых коллективов (вахт). Кроме того, запуск этой подсистемы позволит перейти к оперативному анализу состояния оборудования.

Третьим направлением текущих разработок являются работы, проводимые на Сургутской ГРЭС-1, в части интеграции другими подсистемами, в частности с подсистемами “Персонал” и “Эксплуатация”. Внедрение новых версий этих подсистем, выполненных в технологии “Клиент-сервер”, в сочетании с разрабатываемой версией 3.0 описываемых комплексов задач, позволит реально объединить информационные потоки и качественно повысить степень информационной поддержки принятия решений.

Перспективные разработки. Современная жизнь при управлении таким сложным хозяйственным объектом, как электростанция, заставляет руководителей принимать ответственные решения, связанные с перераспределением людских, технических и финансовых ресурсов в условиях нехватки времени на обдумывание. В такой ситуации цена ошибки становится чрезвычайно высокой и опасность серьезных последствий принимаемых решений осложняет и без того не простую жизнь руководителя. Информированность руководителя о всех аспектах деятельности его предприятия - о возможностях оборудования электростанции, о материальных, финансовых и людских потребностях ведущихся ремонтных работ, о финансовом положении предприятия, об эффективности работы оборудования и др. - зачастую становится решающим фактором в принятии решений.

Основными вопросами технологического аспекта функционирования электростанции являются техникоэкономические показатели работы оборудования и фактическое состояние эксплуатирующегося оборудования. Комплексы задач “Расчет ТЭП” и “Контроль состояния оборудования”, описываемые в настоящей статье, в значительной степени обладают возможностями информационной поддержки с точки зрения этого аспекта. Другие информационные системы, например, подсистема материально-технического обеспечения, финансовая подсистема и подсистема анализа людских ресурсов в значительной степени обеспечат, с точки зрения соответствующих аспектов, информационную поддержку принятия наиболее ответственных решений.

Не секрет, что, например, с точки зрения финансиста и технолога, зачастую при решении какой-либо проблемы решение может быть не только различным, но и диаметрально противоположным. То же самое можно сказать и о других аспектах любой проблемы. Отсутствие специальных технологий для поддержки обоснованного принятия решения при анализе проблем, возникающих при управлении электростанцией, осложняет работу руководителя.

В настоящее время авторами в качестве наиболее перспективного направления работ принято дальнейшее развитие описываемых комплексов задач в соответствии с технологией оперативной аналитической обработки данных. В области информационных технологий в течение нескольких последних лет бурное развитие получило именно это направление, называемое On-Line Analysis Processing (OLAP) — системы оперативного анализа. Данная технология в настоящее время является фактическим стандартом для информационной поддержки задач, решаемых верхним эшелоном управления крупных предприятий, и входит в стандарт ISO 9000, признанный правительством России обязательным для применения в разработке отечественных стандартов в области информационных технологий, контроля качества и технологий управления бизнесом. Основными особенностями OLAP-технологий являются [10]:

многомерный анализ имеющейся информации;

быстрый поиск информации на основе специально организованных баз данных и языка структурированных запросов.

До недавнего времени программные продукты для OLAP-технологий были недоступны для большинства российских предприятий из-за своей высокой стоимости. Однако в августе 1999 г. произошло событие в данной области, кардинально изменившее ситуацию [11]: фирма Microsoft выпустила новую версию сервера баз данных Microsoft SQL Server 7.0, которая опционально (бесплатно) содержит серверную часть OLAP-технологии: Microsoft SQL Server OLAP Service. Клиентской частью OLAP-технологии фирмы Microsoft является Excel 2000 из набора Microsoft Office 2000, который также является абсолютно доступным для российского покупателя.

Практическая реализация описанных комплексов задач на ряде электростанций Урало-Сибирского энергетического региона показала правильность выбранного направления в решении задачи автоматизации эксплуатационного контроля за работой оборудования электростанций.

Появившиеся технологические возможности в сочетании с накопленным опытом позволяют с оптимизмом смотреть на перспективы развития информационных технологий в энергетике, что неминуемо должно привести к повышению точности и оперативности принимаемых решений, а в целом - к повышению эффективности, надежности и безопасности работы электростанций.

Список литературы

- РД 34.08.552 - 95. Методические указания по составлению отчета электростанции и акционерного общества энергетики и электрификации о тепловой экономичности оборудования. М.: ОРГРЭС, 1995.

- Нейлор К. Как построить свою экспертную систему. М.: Энергоатомиздат, 1991.

- Экспертные системы. Принцип работы и примеры / Брукинг А., Джонс П., Кокс Ф. и др. - Радио и связь, 1987.

- Бродов Ю. М., Аронсон К. Э., Ниренштейн М. Концепция системы диагностики конденсационной установки паровой турбины. - Теплоэнергетика, 1997, № 7.

- Бродов Ю. М., Савельев Р. 3. Конденсационные установки паровых турбин. М.: Энергоатомиздат, 1994.

- Подогреватели сетевой воды в системах теплоснабжения ТЭС и АЭС / Бродов Ю. М., Великович В. И., Ниренштейн М. А. и др. Екатеринбург: УГТУ, 1999.

- Теплообменные аппараты в системах регенеративного подогрева питательной воды паротрубных установок / Бродов Ю. М., Ниренштейн М. А., Аронсон К. Э. и др. Екатеринбург: УГТУ, 1998.

- Ресурсы Windows NT™: Пер. с англ. С.-Пб.: BHV - Санкт- Петербург, 1995.

- Васкевич Д. Стратегии Клиент-Сервер. Киев: Диалектика, 1996.

- Технология OLAP в системах исследования бизнеса. Обзор для руководителей.

- Найгель Пендс. Анализ рынка: Пер. с англ.