В настоящее время имеется большое разнообразие изготавливаемых сопротивлений, начиная от самых малых мощностей (доли вт) до десятков кет. Маломощные сопротивления выпускаются цилиндрической формы или в форме трубок, покрытых эмалью.

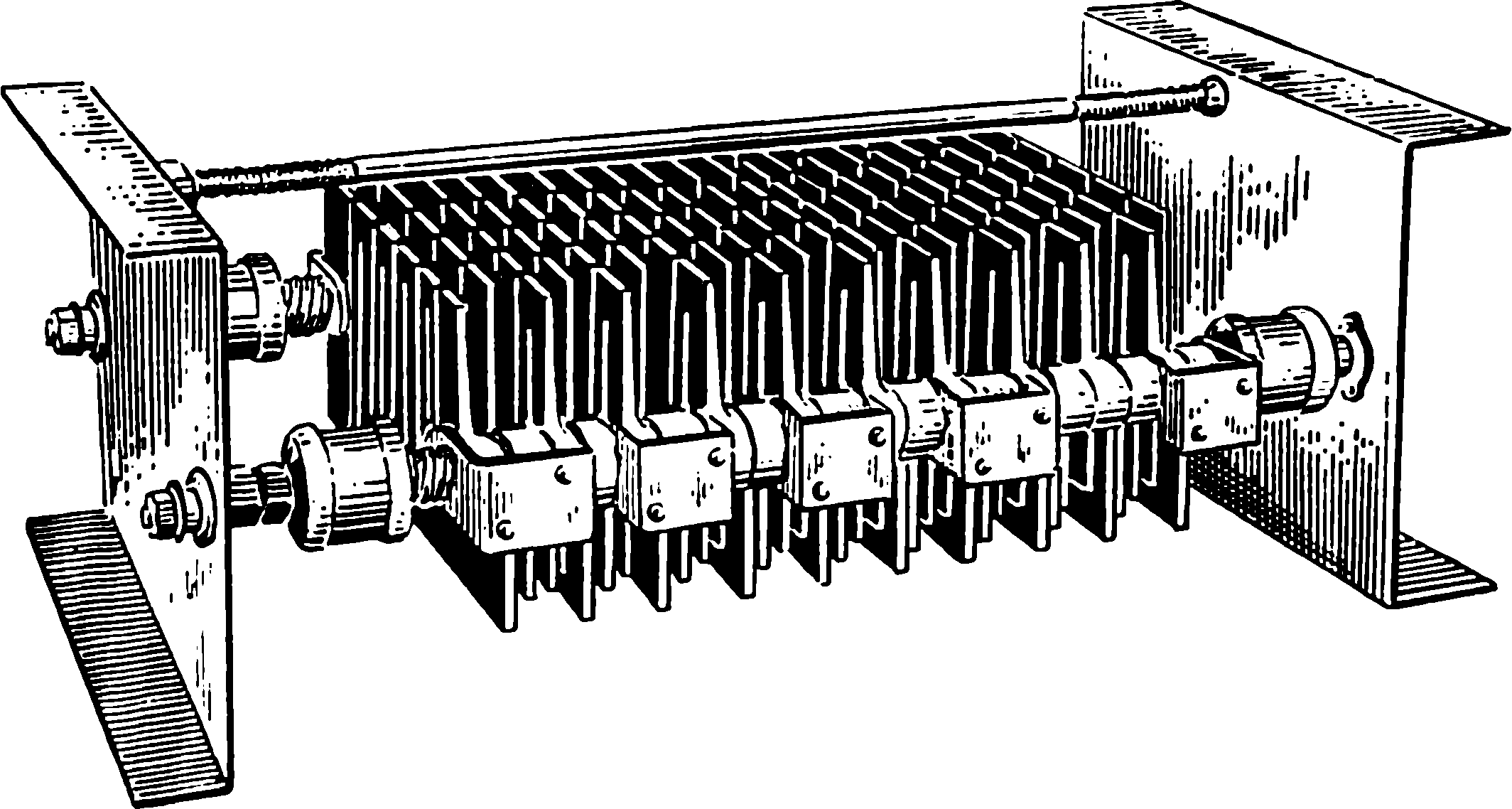

Сопротивления мощностью выше 1 кет изготовляются в виде ящиков сопротивлений. При этом эти сопротивления набраны из элементов сопротивлений. На рис. 7.26 представлен ящик сопротивлений серии ЯС, собранный из чугунных элементов сопротивлений. Они рассчитаны на нагрузку от 3,85 кв до 5,8 кет при напряжении до 500 в.

Сопротивления являются необходимой составной частью большинства схем управления. По назначению различают сопротивления пусковые, регулировочные, тормозные, добавочные, специальные (экономические, разрядные, балластные, нагрузочные, нагревательные, заземляющие, установочные) и др. Они изготовляются из материалов, имеющих высокое удельное сопротивление (константан, манганин, фехраль, нихром, никелин, чугун, стальная проволока, сталь листовая Э11, никель и др.). Известно, что при протекании тока через сопротивления в них выделяется тепло. Поэтому они должны подвергаться электрическому и тепловому расчету для того режима, в котором будут работать.

Рис. 7.26

Элемент сопротивления представляет собой конструктивный узел — элемент определенной величины омического сопротивления.

По конструкции различают элементы сопротивлений бескаркасные (проволочные и ленточные), на теплостойком основании, жесткие (проволочные и ленточные), литые чугунные и штампованные стальные.

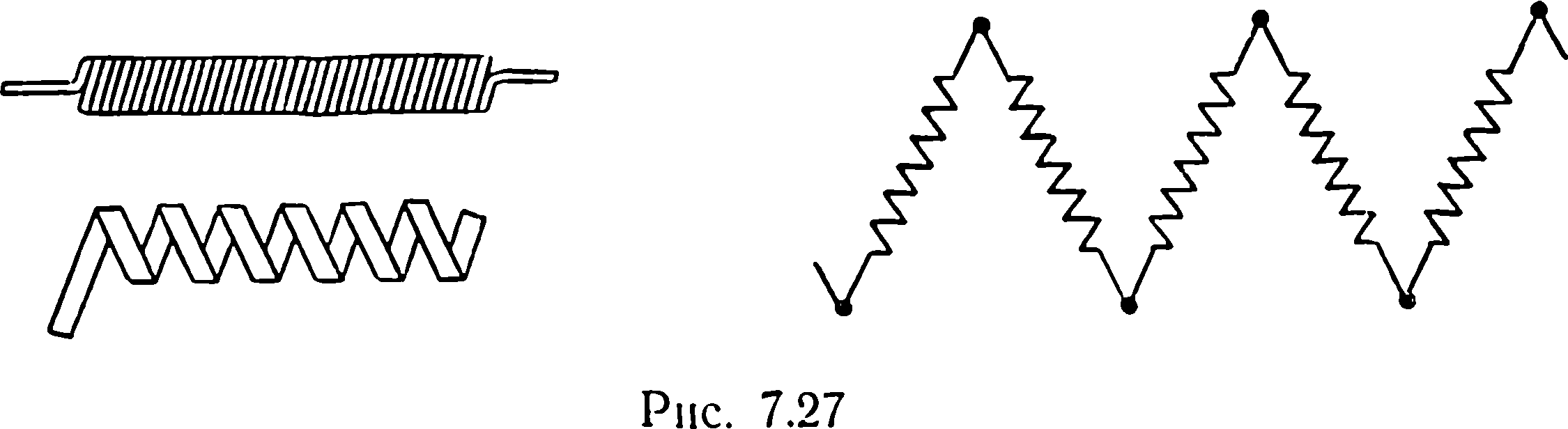

Бескаркасные элементы сопротивлений (рис. 7.27) дешевы и просты в изготовлении, но в процессе работы под действием температуры изменяют форму, нарушая конструкцию (вытягиваются, изгибаются).

Элементы сопротивлений на теплостойких основаниях отличаются тем, что их проволока или лента помещена на теплостойкие основания (каркасы), отчего возрастает жесткость конструкции, увеличивается общая теплоемкость, что выгодно отличает такие элементы от бескаркасных. Теплостойкие каркасы делаются различных форм, и основным материалом для этого служит фарфор.

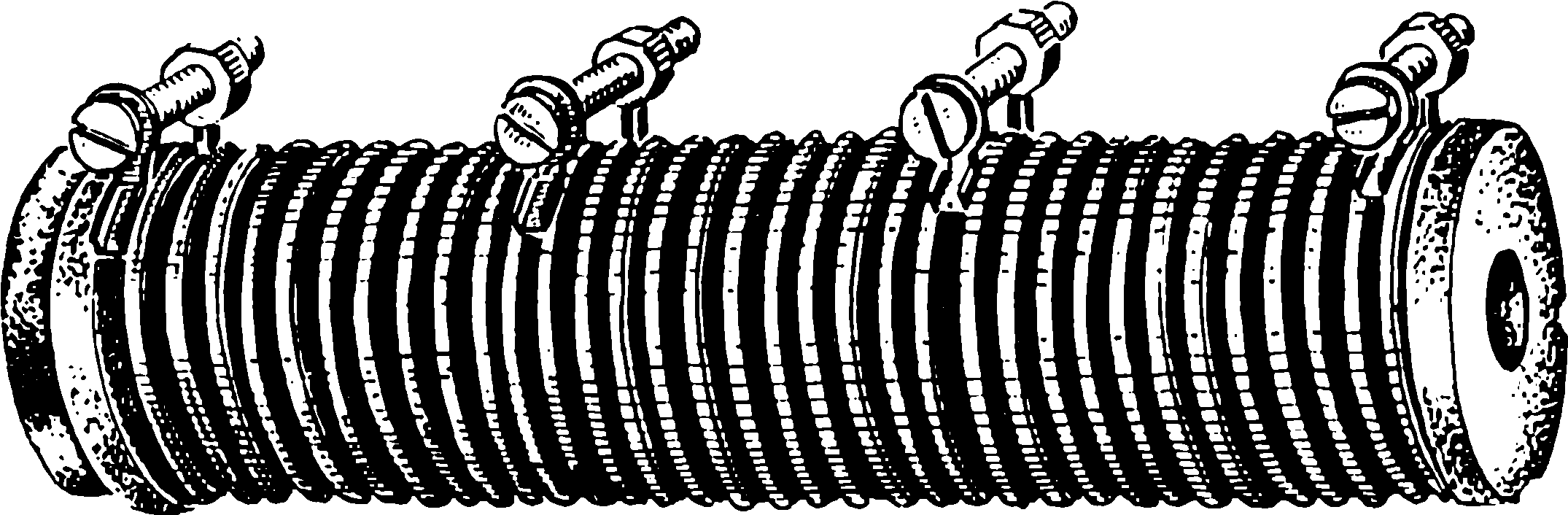

Цилиндрический элемент типа ЦФ-146 (рис. 7.28) изготовляется с желобками, расположенными по винтовой линии, которые

предохраняют проволоку от изменения формы начальной конструкции при нагреве и сотрясениях. Элементы сопротивлений на фарфоровом основании изготавливаются на сравнительно небольшие мощности.

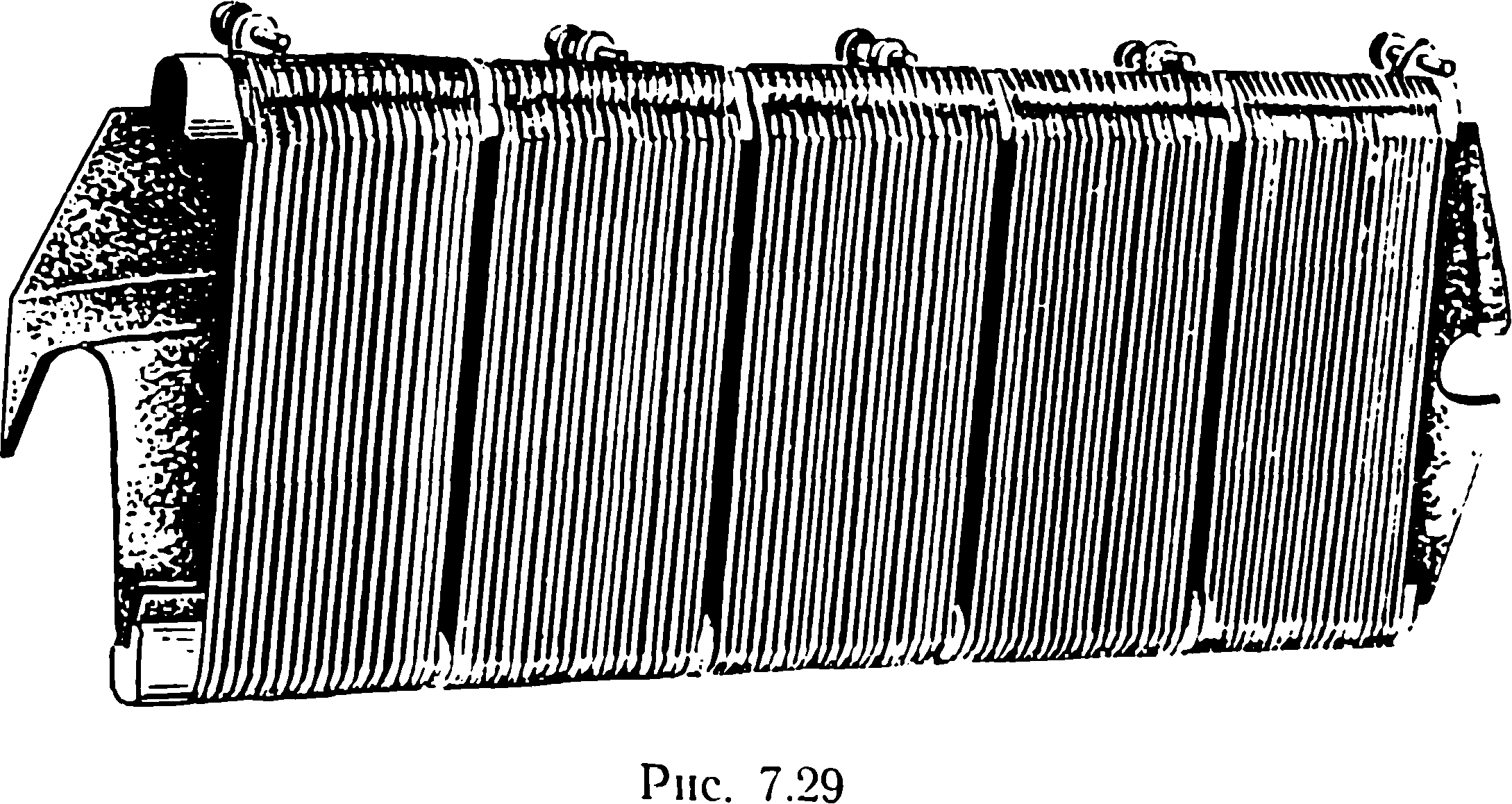

Для относительно больших мощностей изготовляют рамочные элементы сопротивлений типа СН-323 (рис. 7.29). При такой конструкции большая часть проволоки остается открытой и лишь небольшая часть соприкасается с фарфором.

Такие элементы применяются главным образом при длительных тепловых режимах, так как в других режимах они ведут себя хуже, чем первые две конструкции.

Рис. 7.28

Фехралевые элементы сопротивлений изготавливаются аналогично рамочным, но с той разницей, что на пластину одеты фасонные фарфоровые «седла», позволяющие при намотке фехраля на ребро получать круглые или овальные формы. Фехралевые элементы сопротивлений не боятся перегрева, имеют малый температурный коэффициент сопротивления, надежно работают во всех тепловых режимах. Недостаток — относительно высокая стоимость.

Чугунные элементы сопротивлений изготовляются с помощью литья из кремнистого чугуна, в виде пластин зигзагообразной формы.

В настоящее время все большее распространение получают стальные штампованные элементы сопротивлений (рис. 7.30). Простота изготовления и механическая надежность делают их перспективными.

При длительном тепловом режиме нагрузочная способность элементов сопротивления определяется по уравнению (3.18)

![]()

Значения коэффициента теплоотдачи /е приведены в табл. 3.1, a F и τ берутся по каталожным данным.

Рис. 7.30

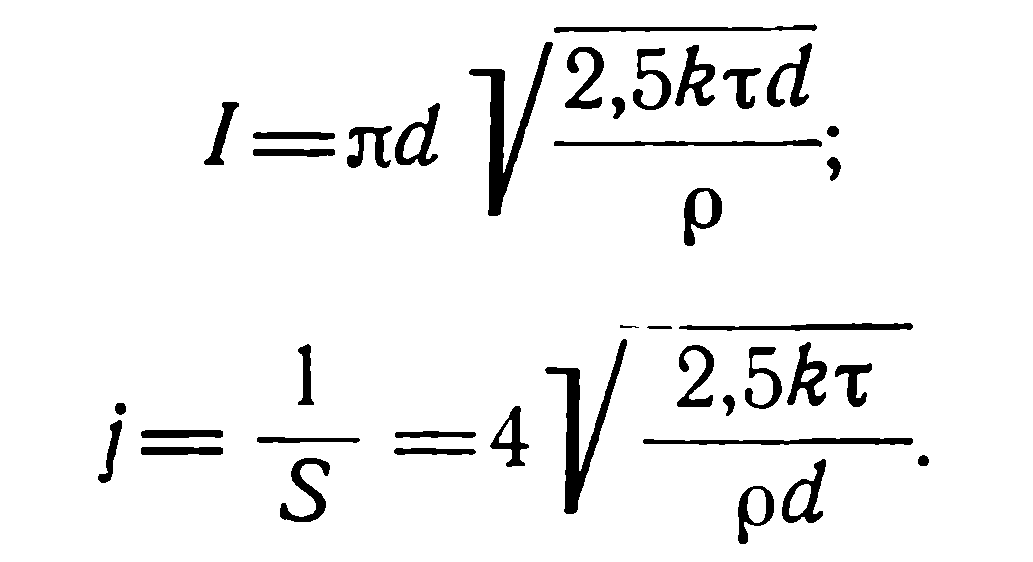

Допустимую нагрузку проволоки или ленты элементов сопротивления удобней оценивать по допустимому току или плотности тока.

Для проволоки![]()

где / — длина провода, м;

d — диаметр проволоки, мм;

F — поверхность, см2.

Поэтому в последней формуле появляется множитель 10. Если подставить Р и F в формулу (3.18), то получим:

(7.31)

(7.32)

Для ленты![]()

![]()

Допущение, что 6 = 0, возможно, так как 6 значительно меньше Л:

(7.33)

(7.34)

Нагрузки в кратковременном и повторно кратковременном тепловых режимах определяются так, как это изложено в гл. 3. Постоянная времени нагрева для элементов на теплоемком каркасе будет

![]() (7.33)

(7.33)

где С — удельная теплоемкость каркаса;

Сп— удельная теплоемкость проволоки — ленты;

G — вес каркаса;

Gn — вес проволоки или ленты; β — коэффициент, учитывающий участие каркаса в теплоотводе от проволоки. β=0,3—0,4 при кратковременном и 0,8—0,9 при длительном режимах.