8. СВАРКА ТРУБОПРОВОДОВ ИЗ ДВУХСЛОЙНЫХ (ПЛАКИРОВАННЫХ) СТАЛЕЙ

На АЭС двухслойный металл применяется для изготовления трубопроводов большого диаметра и различных емкостей.

Основной слой плакированной стали изготавливается из малоуглеродистой или низколегированной стали. Плакирующий слой толщиной до 7 мм изготавливается из высоколегированной аустенитной коррозионно-стойкой стали.

Применение двухслойной стали позволяет сэкономить дорогостоящие высоколегированные стали.

Рис. 4-24. Схема сварки стыков труб из двухслойных сталей.

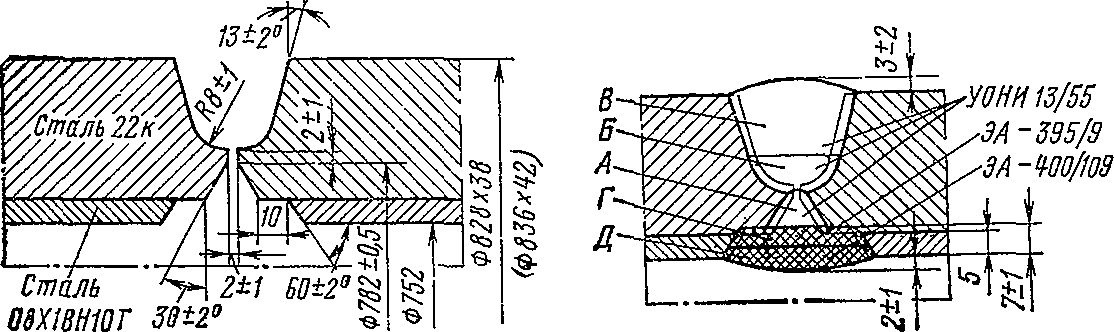

Рис. 4-23. Конструкция стыка труб из двухслойных сталей.

Особенность сварки двухслойных сталей состоит в том, что при сварке одного стыка необходимо совмещать требования, предъявляемые к сварке перлитной и аустенитной стали и отличающихся друг от друга применяемыми сварочными материалами, техникой и режимами сварки. Первым сваривают основной перлитный слой соответствующими «черными» сварочными материалами, причем наплавленный металл не должен доходить до плакированного слоя. Сварку высоколегированного металла выполняют в два слоя: первый разделительный слой, соприкасающийся с основным, выполняется сварочными материалами с повышенным содержанием никеля (типа Х16Н25М6); второй, облицовочный слой — коррозионно-стойкими сварочными материалами (ЭА-400/10У).

Наибольшую сложность представляет собой сварка трубопроводов большого диаметра контура многократной принудительной циркуляции установки РБМК-1000. Трубопровод изготавливается из плакированных труб диаметрами 828—858 мм с суммарной толщиной стенки 38—46 мм. Для основного слоя применена сталь 22К, плакирующий слой выполнен из стали 08Х18Н10Т. Толщина плакирующего слоя 5—7 мм.

Для трубопроводов из двухслойного металла применена конструкция стыка, представленная на рис. 4-23, позволяющая производить сварку с двух сторон: снаружи и изнутри трубы.

Сварка стыков трубопроводов производится в такой последовательности. Вначале выполняют сварку основного слоя, а затем — плакирующего. Последовательность сварки показана на рис. 4-24. Изнутри трубы сварщик за три прохода заполняет разделку в основном слое (Л), не допуская проплавления плакирующего слоя трубы. Сварка ведется электродами УОНИ 13/55 диаметром 3 мм. Корневой слой с целью предотвращения возникновения трещин желательно выполнять высокопластичными электродами марки УОНИ 13/45А. Затем снаружи трубы производят выборку корня шва абразивным кругом и заварку 1 /3 сечения наружной части основного слоя (В). Завершив этот этап работы, производят промежуточное просвечивание и устраняют обнаруженные дефекты. Далее продолжают заполнять разделку основного слоя (В) с наружной стороны трубы. Сварку ведут одновременно два сварщика. После заварки всего сечения основного слоя производят термическую обработку (высокий отпуск

при 630—660°С) и контроль шва основного слоя внешним осмотром, просвечиванием и ультразвуковой дефектоскопией. На последнем этапе работы изнутри трубы наплавляют плакирующий слой.

Первый слой (Г) наплавляется высоконикелевыми электродами ЭА-395/9, второй облицовочный слой (Д) — электродами ЭА-400/10У. Выполнение наплавки производят с соблюдением всех требований сварки аустенитных коррозионно-стойких сталей.

После завершения наплавки плакирующего слоя снимают усиление шва абразивным кругом до проектной величины и далее контролируют качество наплавки методом цветной дефектоскопии.