Электроды и сварочная проволока, поступающие на монтажные площадки, должны пройти ряд операций по подготовке их к выполнению сварочных работ.

Последовательность этих операций следующая: распаковка и складирование электродов и проволоки по маркам, диаметру и партиям на стеллажах; проверка бирок на мотках проволоки, этикеток на пачках электродов, а также сертификатов на соответствие их требованиям стандартов, паспортов и технических условий. Контроль качества поверхности; для проволоки — на отсутствие на поверхности ржавчины, масла, графитовой смазки; для электродов — на отсутствие трещин, вздутий, наплывов и откалывания покрытий; проверка концентричности покрытий и отсутствия ржавчины на торцах электродов и под покрытием; прокалка электродов в печи; испытание сварочно-технологических свойств электродов и выдача электродов и сварочной проволоки сварщикам.

Следует помнить, что применять сварочные материалы без наличия бирок и этикеток категорически запрещается. Бирка на мотке проволоки не должна сниматься до полного использования проволоки.

Хранение электродов должно осуществляться в сухом отапливаемом помещении с температурой не менее 18°С и относительной влажностью воздуха не более 50%. Электроды и проволоку следует хранить отдельно от других материалов. В кладовой для хранения сварочных материалов, кроме стеллажей, устанавливается стол-верстак для распаковки, проверки и сортировки электродов и проволоки, прокалочные печи на температуру до 450°С и сушильные шкафы с температурой 60—100°С для хранения электродов после прокалки.

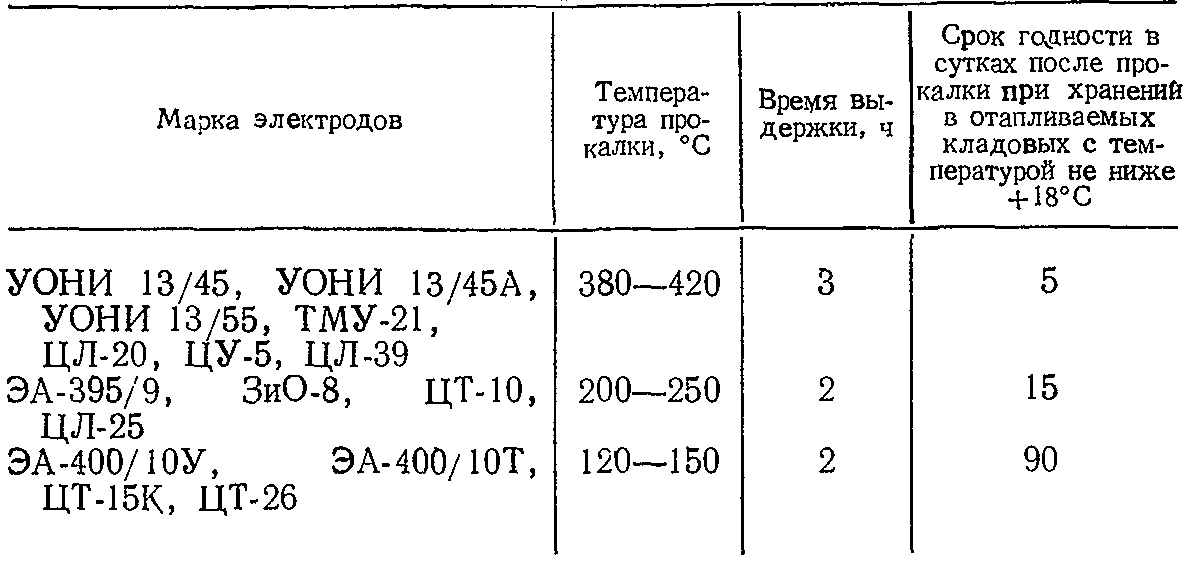

Особо ответственной технологической операцией является прокалка электродов. Прокалку следует проводить в строгом соответствии с режимами, указанными в табл. 2-3.

Т а б л и ц а 2-3

Рекомендуемые режимы прокалки электродов с основным покрытием

Примечание. Электроды с рутиловым покрытием подвергаются прокалке по режимам, написанным да этикетках.

Таблица режимов прокалки для электродов, применяемых на монтажном участке, должна быть вывешена в месте расположения прокалочных печей.

Использование электродов по истечении срока годности, указанного в таб. 2-3, возможно после проведения повторной прокалки. Прокалка электродов может производиться не более 3 раз.

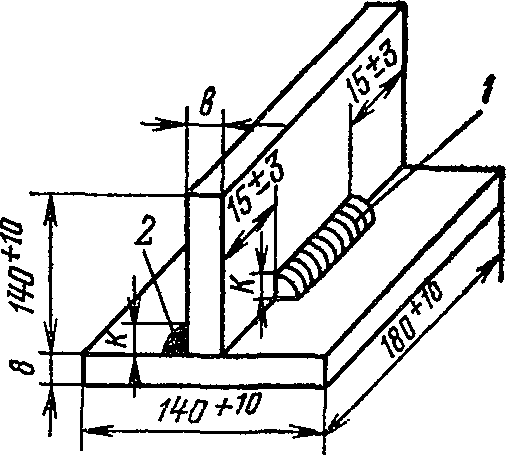

Рис. 2-2. Тавровый образец для проверки сварочно-технологических свойств. 1 — контрольный сварной шов; 2 — сварной шов, обеспечивающий жесткость образца (выполняется только на двустороннем тавровом образце).

Проверка сварочно-технологических свойств производится для определения характеристики электродов при возбуждении и горении дуги, для выявления чувствительности наплавленного металла к образованию трещин и надрывов, для выявления склонности металла шва к образованию газовых пор и шлаковых включений.

С целью проверки сварочно-технологических свойств электродов ГОСТ 9466-75 предусматривает сварку одного одностороннего таврового образца и одного двустороннего таврового образца (рис. 2-2, табл. 2-4). На двустороннем тавровом образце проверяют склонность швов к образованию трещин.

Т а блица 2-4 Размеры сварных тавровых образцов

Диаметр проверяемых электродов, мм | Толщина пластин, мм | Катет К, мм |

3 | 6—10 | 4—5 |

4 | 10—16 | 6—8 |

5 | 14—20 | 8—10 |

При проверке электродов, предназначенных для сварки труб, вместо одностороннего таврового образца сваривают в неповоротном положении два отрезка труб с наружным диаметром 108—133 мм при толщине

стенки 8—10 мм.

Сварку угловых швов тавровых образцов производят в потолочном положении за один проход. При выполнении сварки двустороннего таврового образца оба угловых шва выполняют в одном направлении, не допуская охлаждения образца. Сварку контрольного шва производят после выполнения шва, обеспечивающего жесткость образца.

Проверку сплошности углового шва одностороннего сварного таврового образца с оценкой допустимости размеров и количества внутренних газовых и шлаковых включений производят после разрушения образца по шву осмотром поверхностей излома. Проверку сплошности стыкового шва трубного сварного образца производят просвечиванием проникающим излучением или при послойной проточке шва.

Проверку качества сварки углового шва двустороннего сварного таврового образца на отсутствие трещин производят на трех поперечных шлифах, вырезанных из середины и концов контролируемого шва.

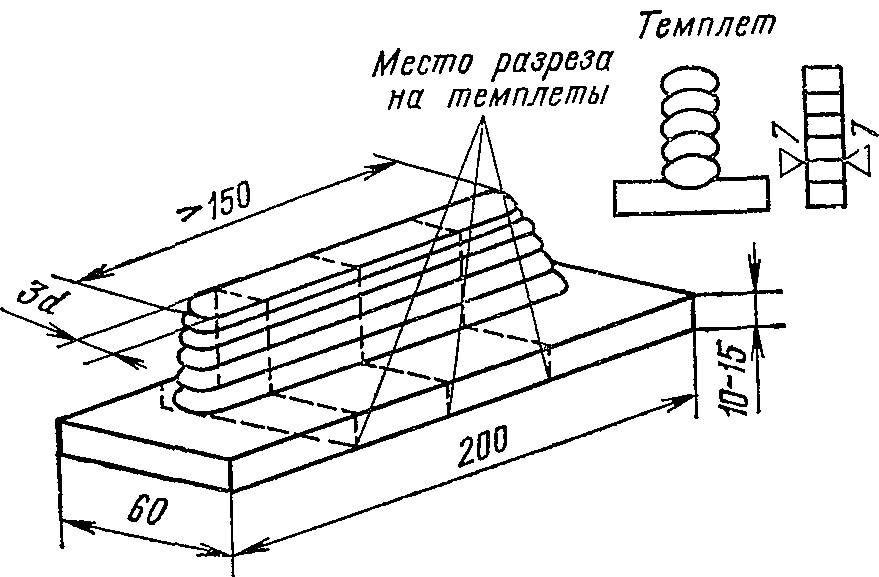

Проверку склонности наплавленного металла к трещинам для высоколегированных аустенитных электродов производят следующим методом.

На поверхность пластины из аустенитной стали марки 08Х18Н10Т в нижнем положении производят вдоль длинной стороны пятислойную наплавку (рис. 2-3), причем каждый последующий слой наплавляется в горячем состоянии сразу после обивки шлака. Кратеры наплавок не заваривают.

Наличие трещин проверяют в процессе наплавки путем осмотра поверхности каждого наплавленного

валика и кратера через лупу 7—10-кратного увеличения и путем осмотра четырех темплетов, изготовленных из наплавок и протравленных любым реактивом, выявляющим макроструктуру.

Браковочным признаком является наличие трещин, обнаруженных хотя бы на одной пробе.

Рис. 2-3. Схема испытаний сварочных материалов на склонность к образованию трещин.

d — диаметр электродного стержня.

Сварочные материалы (электроды и проволока), предназначенные для сварки коррозионно-стойких аустенитных сталей, подвергаются также испытанию на определение ферритной фазы в наплавленном металле.

Определение содержания ферритной фазы в металле, наплавленном электродами или проволокой, проводят объемным магнитным методом с использованием ферритометров.

Рис. 2-4. Схема наплавки для определения ферритной фазы.

Для проведения испытания на пластине размером 160X80X15 мм, выполненной из стали 12Х18Н10Т (08Х18Н10Т), производят соответственно семислойную или пятислойную наплавку в соответствии со схемой, приведенной на рис. 2-4.

Наплавку выполняют для каждой партии электродов или сварочной проволоки. При выполнении наплавки следует соблюдать правила сварки

аустенитных коррозионно-стойких сталей (сварка на пониженных токовых режимах, минимальные поперечные колебания конца электрода, охлаждение наплавленного металла до 100°С перед наложением последующего валика).

Для определения ферритной фазы с помощью ферритометра из двух верхних слоев наплавки изготавливают два контрольных образца длиной 60±1 мм и диаметром 5,0 ± 0,1 мм.

На практике определение ферритной фазы в наплавленном металле выполняют только для сварочной проволоки. Для электродов пользуются данными, указанными в сертификате на электроды.

Электроды и проволоку для сварки коррозионно- стойких аустенитных сталей проверяют, кроме того, на склонность наплавленного металла к межкристаллитной коррозии по методу AM ГОСТ 6033-58 без провоцируемого нагрева.