Экран

Для защиты цепей кабелей в пластмассовых и стальных оболочках от внешних электромагнитных влияний поверх поясной изоляции накладывают ленточный экран из мягкой медной или алюминиевой ленты. Экран накладывают на сердечник спирально или продольно. При спиральном наложении смещенные витки ленты перекрываются по ширине на 10... 15%. Продольный экран накладывают с перекрытием продольных краев ленты. Продольный экран может быть гладким или гофрированным (высота гофра 0,8... ..1,0 мм), который более стоек к многократным изгибам.

В качестве медного экрана применяют медную ленту толщиной 0,1 ... ...0,15 мм (ГОСТ 1173—77 или ТУ 48.21.531—76). В качестве алюминиевого экрана применяют мягкую алюминиевую фольгу марки АО или А5 толщиной 0,10... 0,15 мм (ГОСТ 618—73). Временное сопротивление разрыву алюминиевой фольги не менее 40 МПа, а относительное удлинение не менее 3%.

Медные и алюминиевые экраны указанной конструкции применяют в симметричных высокочастотных кабелях типа МКССтШп-4Х4Х1,2 (под стальной гофрированной оболочкой), ЗКП-1Х4Х1,2 и ЗКВ-1Х4Х1,2 (под пластмассовыми оболочками).

В качестве экрана однокоаксиальных станционных кабелей типа КСК применяют обмотку по спирали (зазор не более 3 мм) стальной лентой толщиной 0,1 мм, поверх которой накладывают экран в виде оплетки из медных проволок диаметром 0,15 мм. Коэффициент поверхностной плотности оплетки 94... 96%. Экраны симметричных ВЧ станционных кабелей типа КМС-1 и КМС-2 состоят из повива медных проволок диаметром 0,12 мм и оплетки из медной проволоки диаметром 0,12 мм. Повив и оплетки накладывают с шагом 20 мм. Плотность повива и оплетки не менее 90%.

Оболочки

Оболочкой называется непрерывная металлическая или неметаллическая трубка, расположенная поверх сердечника с поясной изоляцией и предназначенная для защиты изолированных жил (проводников) от влаги и других внешних воздействий.

Кабельные оболочки разделяются на следующие четыре типа: свинцовые, алюминиевые, стальные и пластмассовые (полиэтиленовые и поливинилхлоридные).

Свинцовые оболочки

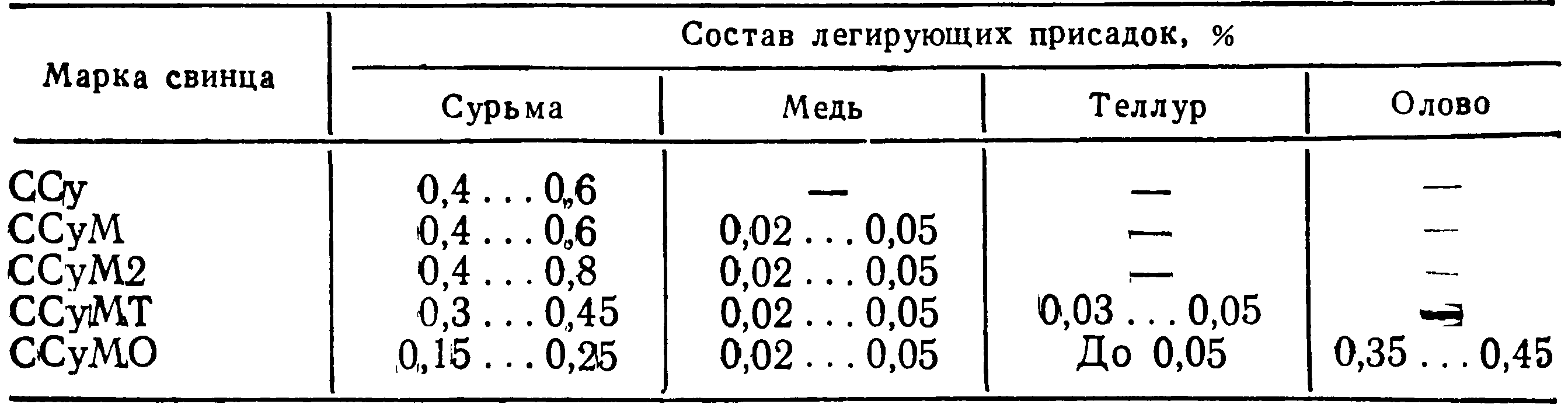

Свинцовые оболочки кабелей связи изготавливают из свинцово-сурьмянистых сплавов марок ССу, ССуМ, ССуМ2, ССуМТ и ССуМО (ГОСТ 1292—81). Для этих сплавов применяют свинец марок С2 и C13, содержащий соответственно 99,95 и 99,9 чистого свинца. Все эти сплавы (за исключением ССу) кроме сурьмы содержат и другие легирующие присадки (табл. 2.9),

Таблица 2.9

Химический состав свинцовых оболочек повышающие механическую прочность оболочки и особенно ее вибростойкость.

Оболочки кабелей, предназначенных для вибрационной нагрузки, следует изготавливать из сплавов повышенной прочности марок ССуМ2 и ССуМТ.

Свинцовые оболочки накладывают на сердечник методом выпрессования на свинцовых прессах. Толщина свинцовых оболочек кабелей связи в зависимости от их диаметра и рода защитных покровов приведены в соответствии с ГОСТ 24641—81 в табл. 2.10.

Основные достоинства свинцовой оболочки — гибкость, коррозионностойкость, относительно полная влагонепроницаемость, надежная пайка. Недостатки— большая плотность металла (11,4 г/см3), малая вибростойкость, нестойкость к многократным изгибам, малая прочность на растяжение и сжатие, дефицитность свинца, а также относительно большое электрическое сопротивление.

Таблица 2.10

Толщина свинцовых оболочек кабелей связи

Диаметр кабеля под оболочкой, мм | Толщина свинцовой оболочки кабелей, мм | |||||

с ленточной броней | с броней из круглых проволок | без защитных покровов | ||||

номиналь | номиналь | минималь | номиналь | минималь | номиналь | |

До 5,0 | 0,95 | 1,07 | 1,20 | 1,35 | 1,00 | 1,12 |

Свыше 5,0 ... 7,5 | 0,95 | 1,07 | 1,21 | 1,36 | 1,02 | 1,14 |

» 7,5 ... 10,0 | 0,97 | 1,10 | 1,22 | 1,37 | 1,04 | 1,17 |

» 10,0 ... 12,5 | 0,99 | 1,12 | 1,24 | 1,39 | 1,08 | 1,21 |

> 12,5 ..15,0 | 1,01 | 1,15 | 1,26 | 1,41 | 1,13 | 1,27 |

» 15,0... 17,5 | 1,03 | 1,17 | 1,28 | 1,44 | 1,18 | 1,32 |

» 17,5... 20,0 | 1,06 | 1,21 | 1,30 | 1,46 | 1,23 | 1,38 |

» 20,0 ... 22,5 | 1,09 | 1,24 | 1,32 | 1,48 | 1,28 | 1,44 |

» 22,5 ... 25,0 | 1,12 | 1,27 | 1,34 | 1,51 | 1,34 | 1,51 |

» 25,0 ... 27,5 | 1,15 | 1,31 | 1,40 | 1,58 | 1,40 | 1,58 |

» 27,5 ... 30,0 | 1,20 | 1,37 | 1,46 | 1,65 | 1,46 | 1,65 |

» 30,0 ... 32,5 | 1,25 | 1,43 | 1,52 | 1,72 | 1,52 | 1,72 |

» 32,5 ... 35,0 | 1,30 | 1,49 | 1,58 | 1,79 | 1,58 | 1,79 |

» 35,0... 37,5 | 1,35 | 1,55 | 1,64 | 1,86 | 1,64 | 1,86 |

» 37,5 ... 40,0 | 1,40 | 1,61 | 1,71 | 1,94 | 1,71 | 1,94 |

» 40,0 ... 42,5 | 1,48 | 1,70 | 1,79 | 2,03 | 1,79 | 2,03 |

> 42,5 ... 45,0 | 1,56 | 1,79 | 1,86 | 2,11 | 1,86 | 2,11 |

> 45,0 ... 47,5 | 1,64 | 1,88 | 1,94 | 2,20 | 1,94 | 2,20 |

» 47,5 ... 50,0 | 1,72 | 1,97 | 2,03 | 2,30 | 2,03 | 2,30 |

» 50,0 ... 52,5 | 1,80 | 2,06 | 2,12 | 2,40 | 2,12 | 2,40 |

» 52,5 ... 55,0 | 1,88 | 2,15 | 2,21 | 2,50 | 2,21 | 2,50 |

» 55,0... 57,5 | 1,96 | 2,24 | 2,30 | 2,60 | 2,30 | 2,60 |

> 57,5 ... 60,0 | 2,04 | 2,33 | 2,39 | 2,70 | 2,39 | 2,70 |

» 60,0... 62,5 | 2,12 | 2,42 | 2,48 | 2,80 | 2,48 | 2,80 |

» 62,5 | 2,20 | 2,51 | 2,58 | 2,90 | 2,58 | 2,90 |

Свинцовая оболочка должна, не разрываясь, выдерживать испытание на растяжение до 1,3-кратного первоначального внутреннего диаметра.

Герметичность свинцовых оболочек проверяют путем подачи в кабель под давлением 0,3... 0,5 МПа инертного газа или воздуха с относительной влажностью не более 20%. Оболочка кабеля считается герметичной, если после выравнивания давления последнее в течение 3 ч на конце кабеля при неизменной температуре остается постоянным.

Для экономии дефицитного свинца, удешевления и снижения массы кабелей в настоящее время свинцовые оболочки заменяют на алюминиевые и стальные.

Алюминиевые оболочки

Алюминиевые оболочки накладывают на сердечник кабеля поверх поясной изоляции методом выпрессования на поршневых прессах либо методом высокочастотной или аргонно-дуговой сварки.

Прессованную оболочку изготавливают из первичного алюминия технической чистоты не менее 99,5% (ГОСТ 11069—74). На практике наибольшее применение находит алюминий марок А7 и Аб чистотой соответственно 99,7 и 99,6, т. е. с суммарным содержанием примесей железа, кремния и других металлов не более 0,3 и 0,4% соответственно. Алюминий применяют в виде цилиндрических слитков (ГОСТ 19437—(81).

Сварную оболочку формируют из мягкой ленты марок АДОМ и АД1М (ГОСТ 13726—78), изготовленной из алюминиевого деформируемого сплава (ГОСТ 4784—74) марки АД0 или АД1 чистотой не менее 99,5 и 99,3% соответственно.

Алюминиевые оболочки могут быть гладкими или гофрированными. Виды и толщины алюминиевых оболочек в зависимости от диаметра сердечника, включая поясную изоляцию, и способа их образования (ГОСТ 24661—81) приведены в табл. 2.11.

Таблица 2.11

Толщина алюминиевых оболочек кабелей связи

Диаметр кабеля под оболочкой, нм | Толщина алюминиевой оболочки, мм | |||||||

прессованной | сварной | |||||||

гладкой | гофрированной | гладкой | гофрированной | |||||

мини | номи | мини | номи | мини | номи | мини | номи | |

До 12,5 | 0,90 | 1,10 |

| — | 0,72 | 0,80 |

|

|

Свыше 12,5 ... 15,0 | 0,90 | 1,10 | — | — | 0,90 | 1,00 | — | — |

» 15,0 ... 17,5 | 0,95 | 1,15 | — | — | 0,90 | 1,00 | — | — |

» 17,5... 20,0 | 1,00 | 1,20 | — | — | 1,00 | 1,10 | — | — |

» 20,0... 22,5 | 1,05 | 1,30 | — | — | 1,00 | 1,10 | 0,65 | 0,70 |

> 22,5 ... 25,0 | 1,05 | 1,30 | — | — | 1,10 | 1,20 | 0,72 | 0,80 |

> 25,0... 27,5 | 1,10 | 1,35 | — | — | — | — | 0,72 | 0,80 |

» 27,5 ... 30,0 | 1,15 | 1,40 | — | — | — | — | 0,82 | 0,90 |

» 30,0 ... 32,5 | 1,20 | 1,45 | — | — | — | — | 0,82 | 0,90 |

» 32,5 ... 35,0 | 1,25 | 1,50 | — | — | — | — | 0,82 | 0,90 |

» 35,0 ... 37,5 | 1,30 | 1,55 | 1,1 | 1,35 | — | — | — | — |

» 37,6 ... 40,0 | 1,35 | 1,65 | 1,15 | 1,40 | — | — | — | — |

> 40,0 ... 42,5 | 1,45 | 1,75 | 1,20 | 1,50 | — | — | — | — |

> 42,5 ... 45,0 | 1,50 | 1,80 | 1,25 | 1,55 | — | — | — | — |

» 45,0 ... 47,5 | 1,55 | 1,85 | 1,30 | 1,60 | — | — | — | — |

» 47,5 ... 50,0 | 1,60 | 1,90 | 1,30 | 1,60 | — | — | — | — |

» 50,0 ... 52,5 | 1,65 | 1,95 | 1,35 | 1,65 | — | — | — | — |

» 52,5 ... 55,0 | 1,70 | 2,00 | 1,40 | 1,70 | — | — | — | — |

» 55,0... 57,5 | 1,70 | 2,00 | 1,40 | 1,70 | — | — | — | — |

» 57,5... 60,0 | 1,70 | 2,00 | 1,40 | 1,70 | — | — | — | — |

Гофрированные алюминиевые оболочки применяют для больших диаметров кабеля (свыше 35 мм для прессованных и ι20 мм для сварных).

Толщину алюминиевой оболочки для кабелей повышенной защищенности от внешних электромагнитных влияний выбирают в зависимости от требования к величине их коэффициента защитного действия (КЗД).

Алюминиевые оболочки по сравнению со свинцовыми обладают следующими преимуществами:

Гофрированные алюминиевые оболочки достигается значительная экономия дефицитного свинца — 1700 кг/км для кабелей типа КМА-4, 910 кг/км для МКТА-4 и 800 кг/км для МКСА- 4Х4Х1.2;

уменьшается общая масса кабеля приблизительно на 20%;

снижается стоимость кабелей на 25...30%;

достигается улучшение механических характеристик кабелей на 25... ...30% при их продольном растяжении и на 40% при поперечном сжатии.

Кроме того, кабели в алюминиевых оболочках обладают лучшими экранирующими свойствами. Продольное электрическое сопротивление постоянному току алюминиевых оболочек в 5 раз меньше, чем свинцовых. Это позволяет более эффективно решать задачи по защите кабельных линий от внешних электромагнитных влияний и ударов молнии.

Между тем алюминиевым оболочкам присущи и некоторые недостатки: подверженность коррозии, вследствие чего поверх них обязательно накладывают защитный полиэтиленовый шланг, сопротивление изоляции которого необходимо контролировать в процессе прокладки и эксплуатации кабеля; монтаж алюминиевых оболочек более сложен, чем свинцовых.

Алюминиевая оболочка в сочетании с броней из стальных лент позволяет прокладывать кабели вдоль эл. ж. д. и линий электропередачи переменного тока в ряде случаев без применения защитных средств (например, без тросов, прокладываемых над кабелями связи).

Стальные оболочки

В РФ применяют только гофрированные стальные оболочки, обладающие большой вибростойкостью и прочностью на растяжение и сжатие. Кроме того, что особенно важно, гофрированная стальная оболочка выполняет функции двух конструктивных элементов кабеля: герметичной металлической оболочки, защищающей сердечник кабеля от проникновения влаги, и стальной ленточной брони, защищающей кабель от механических воздействий.

Стальная оболочка формируется путем продольного наложения на сердечник кабеля стальной ленты с одновременной герметизацией продольного шва. В РФ герметизация продольного шва осуществляется путем высокочастотной сварки встык кромок стальной ленты толщиной 0,35... 0,5 мм.

Основными недостатками стальной оболочки являются: слабое защитное действие от внешних электромагнитных влияний по сравнению с алюминиевыми оболочками; малая гибкость и нестойкость к многократным изгибам; сильная подверженность коррозии.

Для повышения экранирующих свойств поверх поясной изоляции накладывают алюминиевый экран, а для защиты от коррозии поверх стальной оболочки накладывают антикоррозионный компаунд и полиэтиленовый шланг. Для улучшения гибкости и повышения механической прочности на сжатие кабеля применяют гофрирование оболочки (кольцевой гофр).

Для изготовления оболочки используют холоднокатанную особо мягкую (ОМ) ленту из низкоуглеродистой стали (углерода не более 0,7...0,8%, серы и фосфора суммарно не более 0,035... 0,44%). При высокочастотной сварке оболочки применяется сталь марки 08 КП (ГОСТ 503—81), а при аргонно-дуговой сварке сталь марки 08 Ю (ГОСТ 9045—80).

Рис. 2.3. Элементы гофрированной оболочки

В РФ стальные гофрированные оболочки применяются в высокочастотных симметричных кабелях типа ΜΚт-4х4х1,2 с кордельно-полистирольной изоляцией и синусоидальной формой гофра.

Гофрированные оболочки характеризуются следующими параметрами: формой гофра, коэффициентом гофрирования, степенью и шагом гофрирования.

Коэффициентом гофрирования kv называется отношение длины продольной образующей гофрированной оболочки к длине ее продольной оси L. Под степенью гофрирования элемента ξ понимается отношение наружных диаметров по выступам Dнар и впадинам гофрированных элементов:

![]() (2.3)

(2.3)

Шагом гофрирования t называется расстояние между двумя точками, одинаково расположенными на двух соседних гофрах, измеренное в направлении продольной оси кабеля. Внутренний диаметр и глубина впадины h показаны на рис. 2.3.

Пластмассовые оболочки

Пластмассовые оболочки, как правило, изготавливают из полиэтилена и поливинилхлорида. Кабели в полиэтиленовой оболочке прокладывают в грунте и кабельной канализации, а в поливинилхлоридной оболочке — внутри помещений. Так как через пластмассу все же диффундируют пары влаги, то пластмассовые оболочки применяются в сочетании с вневлагоемкой полиэтиленовой изоляцией жил.

Полиэтиленовые оболочки

Для оболочек и защитных шлангов кабелей применяют ПЭВД базовых марок 102-10К, 107-10К, 153-10К, 178-10К, 102-97К, 107-97К, 153-97К, 178-97К, 102-100К, 107-100К, 153-100К, 178-100К (с добавлением термо- и светостабилизаторов) и ПЭНД базовых марок 204-12К и 206-12К (с добавлением термо- и светостабилизаторов и антикоррозионных веществ). В качестве светостабилизатора применяется мелкодиспергированная газовая сажа (ГОСТ 16336-77), объем которой составляет не более 2% объема полиэтилена. Физико-механические свойства указанных выше марок полиэтиленовых оболочек приведены в табл. 2.12.

Таблица 2.12

Физико-механические характеристики полиэтиленовых оболочек

Таблица 2.13

Толщина пластмассовых шлангов (ГОСТ 7006—79)

Номинальная толщина пластмассового защитного шланга, мм, наложенного

Диаметр кабеля по оболочке, мм | в подушке под броней | поверх брони | поверх металлической оболочки | ||

полиэтилено | поливинил | полиэтилено | поливинилхлоридного | ||

До 20 | 1,4 | 1,7 | 1,8 | 1,4 | 1,8 |

Свыше 20... 30 | 1,4 | 1,8 | 2,0 | 1,4 | 2,0 |

30... 40 | 1,6 | 2,1 | 2,2 | 1,6 | 2,2 |

40... 50 | 1,7 | 2,4 | 2,4 | 1,9 | 2,4 |

50... 60 | 1,9 | 2,7 | 2,6 | 2,2 | 2,6 |

60 | 2,2 | 2,8 | 3,1 | 2,3 | 3,1 |

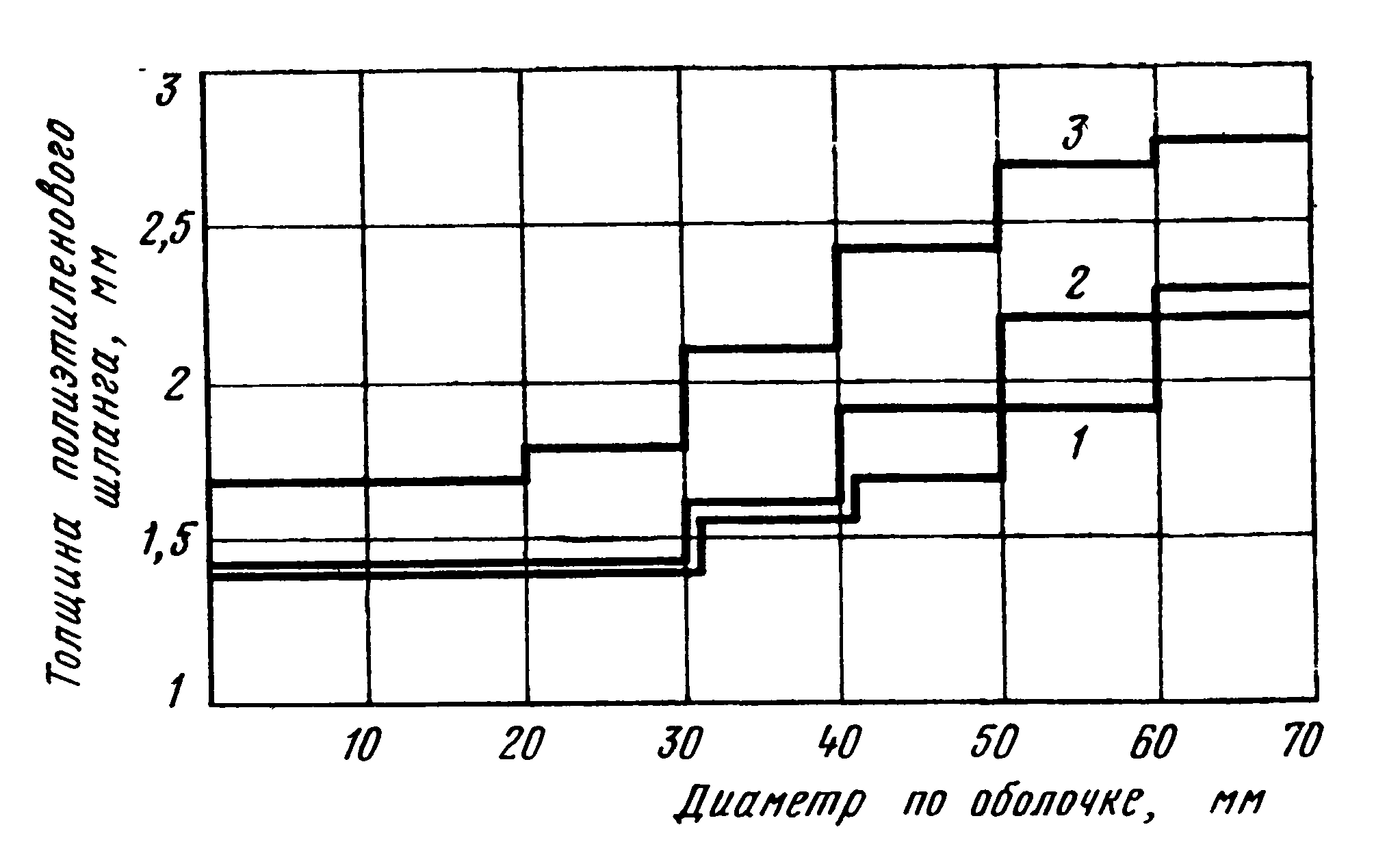

Рис. 2.4. Толщины полиэтиленовых шлангов (ГОСТ 76006-72):

1 — в подушке под броней; 2 — поверх металлической оболочки; 3 — поверх брони

Толщина пластмассового защитного шланга кабелей зависит от диаметра кабеля по оболочке и определяется по табл. 2.13 и рис. 2.4.

Поливинилхлоридные оболочки

Поливинилхлоридные оболочки изготовляют из поливинилхлоридного шлангового пластиката (ГОСТ 5960-72), представляющего собой переработанную смесь термопластичной смолы — поливинилхлорида с различными пластификаторами, стабилизаторами и наполнителями, повышающими светостойкость и эластичность поливинилхлорида и облегчающими процесс его экструдирования (выпрессования). В отличие от полиэтилена ПВХ не распространяет горение.

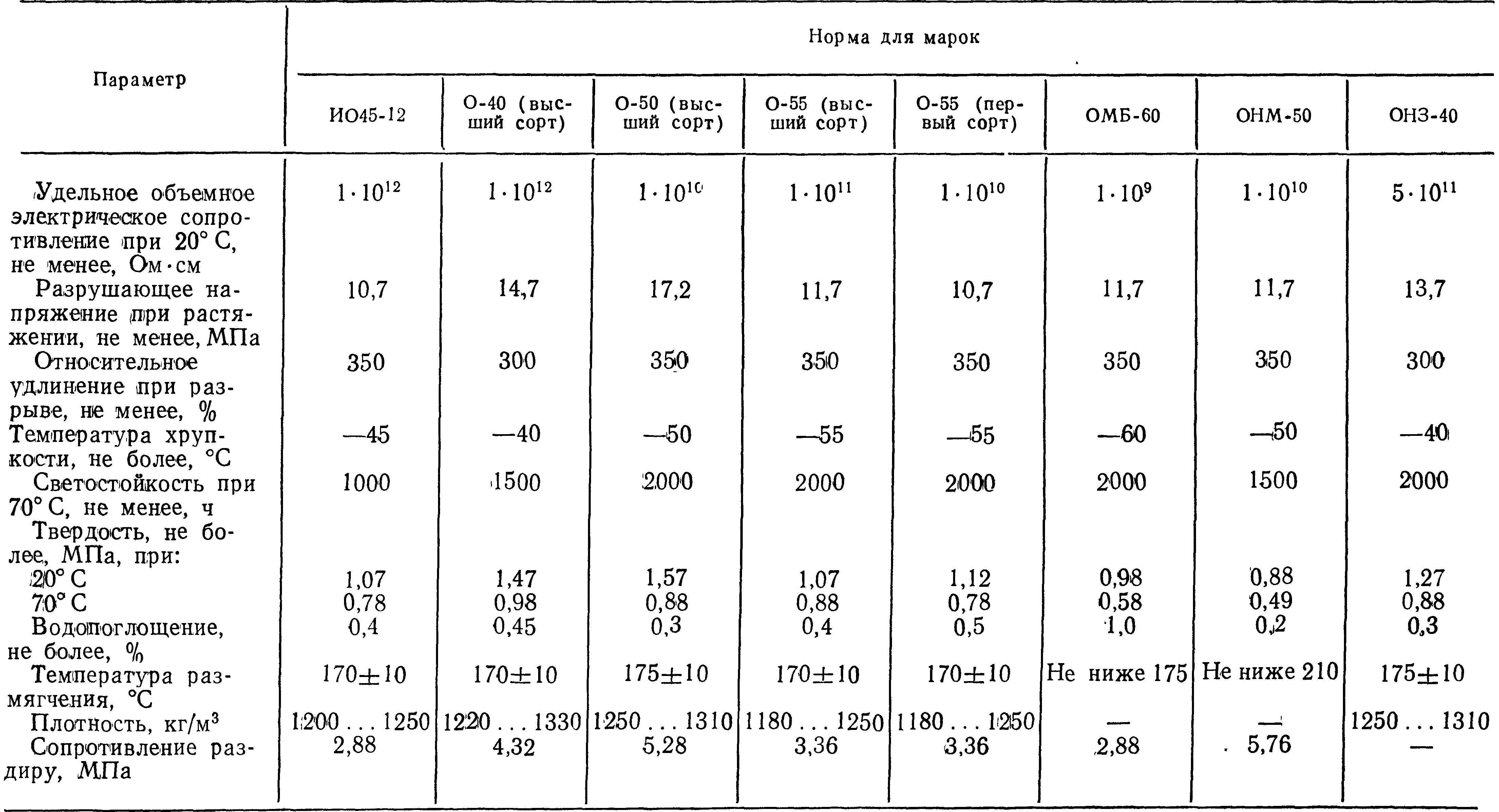

Для ПВХ оболочек и шлангов используют пластикаты марок 0-40, 0-50, 0-55, ОМБ-60, OHM-50, ОНЗ-40 и ИО45-12, физико-механические показатели которых приведены в табл. 2.14. Первые одна или три буквы марки обозначают тип пластиката, а цифры через дефис — холодостойкость. Пластикаты марок 0-50, 0-55, ОМБ-60 и ОНМ-50 изготовляют черного цвета, О-40 — черного или синего, а ОНЗ — неокрашенными.

Толщина ПВХ оболочек зависит от диаметра сердечника кабеля по поясной изоляции и определяется по табл. 2.13. Стабильность ПВХ, алюминиевых и свинцовых оболочек к агрессивным средам приведена в табл. 2.15.

Поливинилхлоридный пластикат при температуре ниже допустимой становится жестким и при ударе может разрушиться. При положительных температурах эластичные свойства восстанавливаются. Из-за улетучивания пластификаторов холодостойкость ПВХ пластикатов за время эксплуатации снижается.

Физико-механические характеристики ПВХ

Стабильность ПВХ, свинца и алюминия

Примечание: НУ —- неустойчив; МУ — малоустойчив; СУ — среднеустойчив; ДУ — достаточно устойчив; ВУ — вполне устойчив.