Емкостные кольца.

Для выравнивания электрического поля у концов обмотки, а также для некоторого снижения максимальных напряжений между входными катушками трансформаторов 110 кВ и выше применяют емкостные кольца. Емкостное кольцо (рис. 12-18,а) состоит из склеенной и опрессованной электрокартонной шайбы или кольца со скругленными краями, металлической оболочки — навитой медной ленты или напыленной пленки и изоляции из полос кабельной бумаги. К медной ленте (или пленке) присоединяют отвод (кабель) для соединения с линейным или нейтральным концом обмотки.

Толщину кольца (шайбы) из электрокартона делают не менее 8—10 мм, чтобы получить достаточный радиус закругления краев металлической оболочки. В месте, где присоединен кабель, кольцо срезают по хорде. Фрезеровку по внутреннему и наружному диаметрам изолирующего кольца. Производят на фрезерном станке. Так как емкостное кольцо находится в магнитном поле обмоток, его металлическую оболочку выполняют так, чтобы в ней не возникало значительных потерь и нагрева от вихревых токов, индуктируемых потоком рассеяния [Л. 6]. Обычно металлическую оболочку емкостного кольца выполняют медной лентой шириной 20—30 мм, предварительно изолированной кабельной бумагой. Медную ленту накладывают по всей длине окружности кольца с перекрытием витков по наружному диаметру 3—5 мм. Так как металлическая оболочка не должна быть замкнута, при намотке ленты на кольце оставляют разрыв около 50 мм.

Рис. 12-18. Изготовление емкостного кольца.

а — изолирование емкостного кольца 1 — кольцо из электрокартона, 2 — изоляция лакотканью, 3 — изоляция бумажной лентой; 4 — отвод, 5 — медная полоса;

б — навивка медной ленты на кольцо: 1 — ролик, 2 — пневматический прижим; 3 — кольцо: 4 — устройство для намотки ленты; в — установка для нанесения алюминиевой пленки на кольцо методом термического напыления: — металлизатор; 2 — ролик; 3 — ролик передвижной. 4 — вентиляционная установка; 5 — пульт управления; 6 — газовый редуктор; 7 — баллоны с газом; 8 — баллон со сжатым воздухом; 9 — подача проволоки; 10 — зажигание.Для соединения между собой отдельных витков намотанной оболочки с одной стороны кольца с шагом в 60—70 мм припаивают оловянным припоем узкую медную полосу, для чего в изоляции ленты вырезают небольшие окна. Отвод от металлической оболочки емкостного кольца выполняют кабелем (обычно сечением 25 мм2). Кабель расплющивают и припаивают оловянным припоем к виткам медной ленты на стороне, противоположной разрыву. Отвод изолируют на конус лентой кабельной бумаги. При изоляции емкостного кольца постепенно выполняют сопряжение изоляции отвода и кольца так же, как и при изоляции катушек дисковой обмотки. Емкостное кольцо изолируют (рис. 12-18 ,а) лентами лакированной кабельной бумаги на изолировочном станке аналогично изолированию дисковых катушек, после чего опрессовывают на гидравлическом прессе, выдерживая его под давлением (50—80) • 105 Па (50—80 кгс/см2) в течение 2—3 ч при 100—110 °С. Под действием температуры лак размягчается и склеивает слои кабельной бумаги. Давление пресса способствует образованию плотной изоляционной оболочки емкостного кольца.

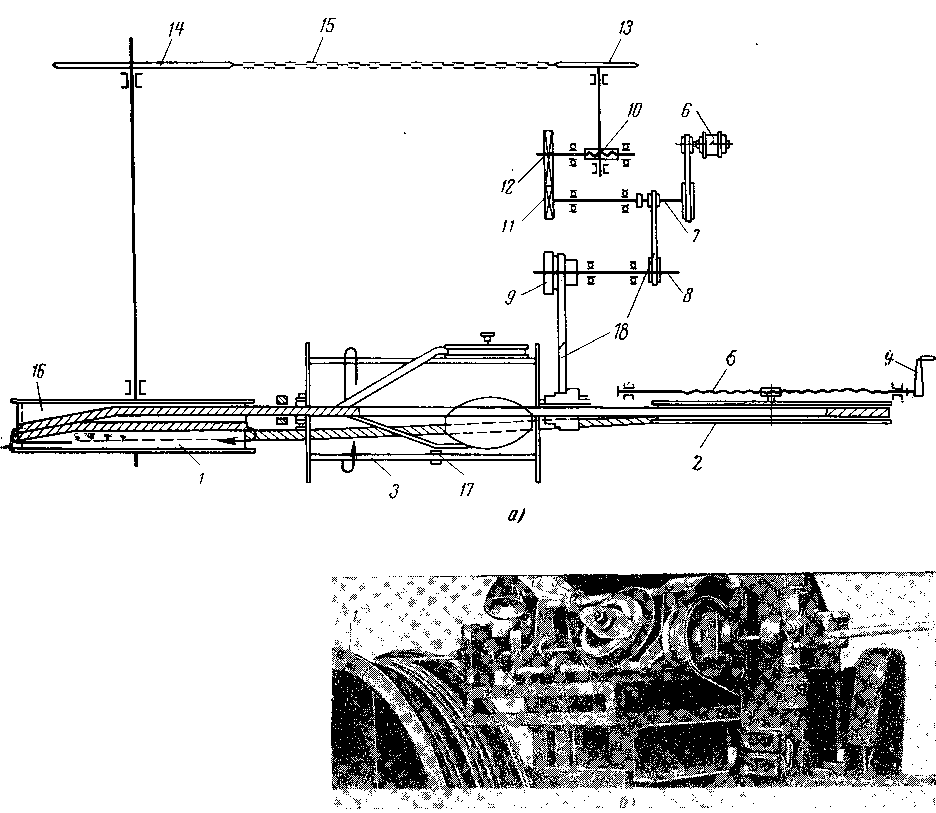

Рис. 12-19. Изолировочный станок.

а — схема изолировочного станка; б — внешний вид «обмотчика»; 1 — тяговый шкив, 2 — шкив холостой; 3 — «обмотчик»; 4 — рукоятка; 5 — винт, 6 — электродвигатель; 7 — валик промежуточный; 8 — валик; 9 — шкив ступенчатый; 10 — редуктор червячный, 11, 12 — сменные шестерни, 13, 14 — звездочки; 15 — цепь; 16 — отводной клин; 17 — направляющий палец, 18 — ременная передача.

Описанный выше метод получения металлической оболочки емкостного кольца не технологичен, выполняется вручную с затратой большого количества ленточной меди. Металлическую оболочку емкостного кольца можно получить и другим способом — использовать метод термического напыления тонкого слоя алюминия на электрокартонное кольцо. На рис. 12-18,в показана установка для металлизации емкостных колец, применяемая на ряде заводов. Установка состоит из двух основных частей: передней приводной бабки 1 с роликами 2 и 3 для установки и закрепления металлизируемых колец и задней бабки II с расположенным на ней металлизатором І, а также баллонов с газами (ацетиленом и кислородом) и системой газопроводов.

Установка оборудована вытяжной вентиляцией, приемный патрубок которой установлен в зоне металлизации кольца и закреплен на передней бабке. Кольцо может вращаться с различной частотой и изменять направление вращения. Регулирование частоты и направления вращения кольца осуществляется с пульта управления 5. Специальные механизмы перемещения и поворота металлизатора позволяют расположить его в рабочее положение так, чтобы ось сопла распылительной головки была перпендикулярна к металлизируемой поверхности кольца. С помощью редукторов 6 регулируют избыточное давление газа и сжатого воздуха соответственно до (1, 3 и 5) • 105 Па (1, 3 и 5 кгс/см2). Через подающий механизм 9 алюминиевая проволока с бобины подается в распылительную головку металлизатора; скорость подачи проволоки регулируется с помощью регулятора скорости.

Металлизацию кольца производят в следующей последовательности. Вначале обматывают кабельной бумагой участок кольца, который обозначен в чертеже «неметаллизированная часть кольца», и устанавливают кольцо на ролики передней бабки. Ролик 3 можно передвигать; перемещая его вверх или вниз, плотно закрепляем кольцо на роликах. Включаем вентиляцию и привод передней бабки, регулируя с пульта управления частоту вращения кольца. Установив в рабочее положение головку металлизатора (перпендикулярно металлизируемой поверхности кольца на расстоянии 120—130 мм от сопла до кольца) и отрегулировав скорость подачи проволоки и давление газов и сжатого воздуха, зажигают пламя смеси с помощью зажигалки 10.

Вначале металлизируют кольцо с одной стороны, затем, остановив работу распылительной головки и переустановив кольцо, продолжают металлизировать его вторую сторону. Контроль качества выполненного покрытия производят внешним осмотром, проверяя равномерность покрытия и отсутствие участков с отслаиванием металлизированного слоя.

Экранирующие витки. Для уменьшения «градиентных» * напряжений в продольной изоляции у отечественных трансформаторов на напряжение 110 кВ и выше применяют незамкнутые емкостные экранирующие витки (см. рис. 12-12,а). Экранирующие витки выполняют из того же провода, что и витки катушек, но они имеют усиленную изоляцию (5— 8 мм на сторону).

* «Градиентное» напряжение — разность потенциалов между какими-либо двумя точками обмотки (например, между соседними катушками) при воздействии импульсного напряжения.

Изолирование заготовок экранирующих витков (наложение дополнительной изоляции) производят на изолировочном станке (рис. 12-19). Пропустив обмоточный провод максимально возможной длины (длина куска выбирается в зависимости от ширины провода и толщины накладываемой изоляции) через прижимные рейки и направляющие втулки, укладывают его на перемоточные барабаны. Соединив (связав) проволокой концы, создают необходимое натяжение провода и, заправив концы кабельной бумаги таким образом, чтобы обеспечивалось перекрытие стыков изоляции, включают станок. Изолируют лентами кабельной бумаги до заданной толщины изоляции, следя за перекрытием стыков изоляции и плотностью ее наложения. В процессе изолирования постепенно уменьшают расстояние между барабанами, на которые намотан провод, так как по мере увеличения толщины изоляции провода его натяжение также увеличивается.

Закончив изолирование, выключают станок, ослабляют натяжение провода и, разъединив его концы, снимают изолированный провод. В соответствии с указанной на чертеже длиной развертки каждого экранирующего витка изолированный провод разрезают на отдельные заготовки и размечают место изгиба головки экранирующего витка. Для изгиба головки без повреждения изоляции провод в месте изгиба размачивают (1 ч) в горячей воде (80 °С) и выполняют изгиб головки экранирующего витка (диаметр сменного цилиндра выбирают в соответствии с размером головки экрана).