3. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ КОНТАКТОВ, ОСНОВНЫХ ПОДВИЖНЫХ ДЕТАЛЕЙ, ПРУЖИН. ГАЛЬВАНИЧЕСКИЕ ПОКРЫТИЯ

а) Изготовления контактов

В процессе развития производства переключающих устройств и технологических процессов появляются все новые конструктивные формы контактов и контактных деталей.

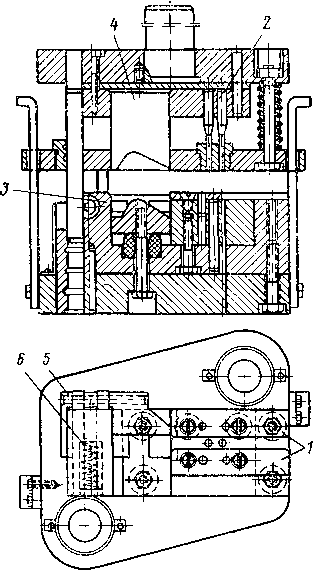

Рис. 14-1. Совмещенный штамп для изготовления дугогасительного контакта.

Все разнообразие их форм можно классифицировать по конструктивно-технологическим признакам на следующие виды: 1) контакты и контактные детали, штампованные из полосовых, ленточных и листовых материалов; 2) контакты из проволочных и прутковых материалов; 3) контакты и контактные детали из прутков фасонных сечений; 4) литые контакты и контактные детали; 5) контакты с накладками из серебра и металлокерамики.

Неподвижные ножевые контакты, ламели, контактные пластины изготавливаются путем одно- или многократной штамповки с последующим гальванопокрытием.

В качестве примера целесообразно рассмотреть процесс изготовления дугогасительного контакта (табл. 14-1). Для изготовления контакта из полосовой твердой меди требуются три операции: отрубка, гибка и образование отверстий. Эти операции можно выполнить на одном штампе, показанном на рис. 14-1.

Полоса материала закладывается между планками 1. При ударе штампа пуансоны 2 пробивают отверстие. Затем полоса передвигается до упора матрицедержателя 3. При последующем ударе штампа пуансон 4 пробивает полосу и отрезает от нее готовый контакт, который сбрасывается со штампа толкателем 5 посредством пружины 6. Движением толкателя управляет клин (не показанный на рисунке), который при ходе штампа вниз отводи г толкатель, а при ходе вверх освобождает его.

Для изготовления контактов из проволочных и прутковых материалов применяют в основном три технологических процесса: 1) холодная высадка на холодновысадочном автомате; 2) горячая штамповка на молотах, прессах и горизонтально-ковочных машинах; 3) обработка со снятием стружки на токарнофрезерных, токарно-револьверных станках и автоматах.

Например, стержни барабанных переключателей вначале вытачивают на токарном станке, затем сверлят отверстия под кабель; кольца самоустанавливающегося контакта вытачивают на токарном станке из латунных труб и т. д.

При сложной форме коммутирующих контактов с целью повышения механической износоустойчивости их изготавливают из холоднотянутых неотожженных прутков фасонных сечений.

Это более целесообразно, чем штамповка или обработка со снятием стружки.

Благодаря совершенствованию технологии точного литья большое количество всевозможных контактов и контактных деталей сложной формы можно получать литьем. Высокая производительность литья (под давлением, в кокиль, по выплавляемым моделям), достаточная твердость контактов, резкое снижение механообработки и отходов цветного металла по сравнению с механической обработкой обеспечили широкое внедрение литых контактов в производство переключающих устройств.

В табл. 14-1 приведены варианты технологических процессов изготовления контактов.

Процесс изготовления контактов с накладками можно разделить на три этапа:

- Изготовление оснований контактов. Эти детали изготавливают обычно методами штамповки или обработкой со снятием стружки.

- Изготовление накладок. Накладки из металлокерамических композиций обычно изготавливаются на специализированных предприятиях, а накладки из серебра — часто на заводах, изготавливающих переключающие устройства. Их изготовление сводится к разрезке и вырубке на прессах из полос и листов пластинок или дисков.

- Крепление контактных наладок к основаниям контактов. Соединение накладок с основаниями контактов должно быть механически прочным при возможно малом переходном электрическом сопротивлении.

огт | Технологический процесс изготовления контакта (неподвижного) | Лист | Листов | Узел. Переключатель ПТЛ-4-120/35 | |||

|

|

| Материал—латунь ЛС59-1Л Заготовка—литье под давлением | ||||

№ | № | Наименование операции | Оборудование | Приспособление | Инструмент | ||

І | 1 | Зачистка контактных поверхностей | Обдирочно-шлифовальный станок |

| Круг войлочный |

| |

II | 1 | Зачистка литейных заусенцев в отверстиях с двух сторон | Вертикально-сверлильный станок | Тиски | Зенковка |

| |

III | 1 | Сверление отверстий |

| Кондуктор | Сверло | Штанген | |

IV | 2 | Нарезание резьбы | То же | Тиски | Метчик |

| |

V | 5 | Зачистка фасок с углом 60° Доведение контактных плоскостей и фасок до заданной чистоты | Обдирочно-шлифовальный станок |

| Круг войлочный с абразивом |

| |

огт | Технологический процесс изготовления ламели (подвижного контакта) | Лист | Листов | Узел. Переключатель ПТЛ-4-120/35 | |||

|

|

| Материал — латунь ЛС59-1Л Заготовка — литье в кокиль | ||||

До | № | Наименование операции | Оборудование | Приспособление | Инструмент | ||

режущий | измерительный | ||||||

І | 1 | Снять заусенцы в отверстии 6 | Настольный сверлильный станок | Упоры | Сверло |

| |

II | 1 | Галтовать острые кромки |

| Галтовочный барабан |

|

| |

III | 1 | Опилить контактную поверхность | Верстак | Тиски | Напильник личной |

| |

IV | 1 | Контроль ОТК |

| 1 |

|

| |

Подробнее с испытаниями обмоток и испытательными установками можно ознакомиться в [Л. 8 и 20].

В зависимости от формы, размеров и материала контактов, а также от имеющегося на заводе оборудования применяется несколько способов крепления контактных наладок к основаниям контактов: сварка, пайка, клепка, механическое крепление.

Особенностью ряда конструкций держателей контактов является наличие двух и более обрабатываемых плоскостей, расположенных -под различными непрямыми углами, ориентированными относительно оси вращения детали. Для правильной работы механизма переключателя необходимо точно выдерживать углы между обрабатываемыми плоскостями. Это достигается тем, что фрезерование плоскостей производится после сверления основного осевого отверстия, которое берется за базу при установке деталей в приспособления в процессе последующей обработки.

Значительно более производительной и дешевой является технология изготовления такого держателя контакта и при получении заготовки путем литья под давлением в пресс-форму благодаря резкому сокращению механической обработки.

б) Изготовление пружин

Наибольшее распространение в переключателях (избирателях) имеют витые пружины, работающие на сжатие (до 90% общего количества).

В зависимости от размеров и материала витые пружины изготовляют способом холодной или горячей навивки. Типовой порядок основных операций технологического процесса изготовления пружин, навиваемых в холодном состоянии, следующий: 1) навивка заготовок пружин; 2) разрезание длинных заготовок-спиралей на отдельные заготовки пружин; 3) заправка концов пружин; 4) термообработка пружины (не всегда); 5) искусственное механическое старение (не всегда); 6) защита от коррозии; 7) контроль и испытание пружин.

Типовой порядок операций изготовления больших пружин сжатия, навиваемых в горячем состоянии: 1) обрезка заготовок требуемой длины: 2) нагрев заготовок; 3) оттяжка или вальцовка концов заготовок; 4) нагрев заготовок; 5) навивка пружин; 6) заправка концов; 7) разводка и правка пружин; 8) термообработка пружин; 9) окончательная заправка торцов пружин шлифованием; 10) контроль и испытание пружин.

После изготовления пружины подвергают техническому контролю и испытаниям, основными из которых являются:

1) технический осмотр и проверка размеров;

2) испытания под рабочей нагрузкой со снятием характеристики зависимости между деформацией и силой;

3) испытания динамические и длительной нагрузкой (типовые и периодические выборочные).

При испытании пружин, особенно больших, необходимо соблюдать правила техники безопасности и ограждать место испытания щитами.

в) Гальванические покрытия контактных деталей

Гальванические покрытия предназначены для уменьшения контактного сопротивления, защиты контактов и контактных деталей от окисления и последующего увеличения контактного сопротивления, а также для декоративных целей.

По применяемым материалам контактные покрытия можно классифицировать следующим образом.

Оловянирование (лужение) применяется для покрытия контактов медных и латунных деталей, а также с целью подготовки таких деталей для пайки оловянисто-свинцовыми припоями.

Серебрение — электрохимическое покрытие медных и латунных деталей для получения надежных неокисляющихся контактных соединений. Часть серебра при замыкании и размыкании контактов изнашивается, а другая проникает в верхний слой контактной поверхности и обеспечивает хорошую проводимость контактного соединения.

Никелирование служит защитным покрытием деталей из меди и ее сплавов в условиях работы при температуре более 300 °С.

Чтобы покрытие было прочно связано с материалом детали, необходимо ее поверхности подвергнуть тщательной механической и химической обработке. В процессе подготовительной обработки с деталей удаляют грязь, пыль, окалину, ржавчину, масло, а также устраняют дефекты поверхности — раковины, трещины, вмятины, выпуклости, неровности, грубую шероховатость, царапины и при этом поверхностям придают ровный, гладкий, матовый или блестящий вид.

Обычно применяется комплекс операций, обеспечивающий необходимое качество поверхности перед нанесением покрытия. Основные виды обработки деталей описаны в [Л. 25].

Гальваническое нанесение металлопокрытия— процесс осаждения тонкого слоя металла на поверхности металлических деталей. Осаждение металла производится в ваннах, содержащих электролит, главной составной частью которого является соль осаждаемого металла. На рис. 14-2 изображена схема гальванической стационарной ванны. Постоянный ток от генератора НН или выпрямителя (размещается вблизи ванны) подводится к электродам ванны. К зажимам 1 подвешивают пластины осаждаемого металла, являющегося анодом ( + ). К зажиму 2 подвешивают покрываемую деталь 3, являющуюся катодом (—). Пластины металла и деталь должны находиться в электролите 4. Ванна снабжена бортовыми отсосами 5,

В зависимости от вида металла пластин, подвешиваемых к аноду, и состава электролита в ванне производятся гальванические металлопокрытия серебром, никелем и др.