14-5. СБОРКА ПЕРЕКЛЮЧАЮЩИХ УСТРОЙСТВ.

МЕХАНИЧЕСКИЕ И ЭЛЕКТРИЧЕСКИЕ

ИСПЫТАНИЯ

а) Сборка

Основным производственным документом, определяющим технологию сборки переключателей и переключающих устройств, являются технологические карты сборки. Они составляются на сборку каждого узла и изделия в целом и предопределяют производственные процессы их изготовления.

В зависимости от количества изготавливаемых ежемесячно переключателей и их номенклатуры организация работ на сборочном участке может быть различной. Производство может быть организовано на подвижных поточных линиях или рабочих конвейерах, на которых производится полная сборка устройств ПБВ и РПН. Собираемое изделие после выполнения назначенных операций перемещается от одного рабочего места к следующему. Это лучшая организационная форма сборки. Можно также производить стационарную сборку на определенном рабочем месте, куда подаются все необходимые детали и узлы.

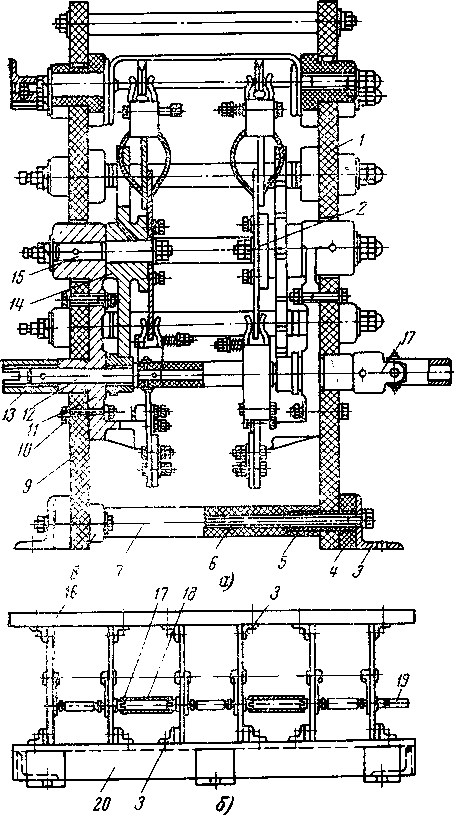

Рис. 14-4. Избиратель РНТ-13.

а — фаза избирателя; б — трехфазный избиратель; 1 — кронштейн (гетинакс); 2 — гайки; 3 — угольник; 4 — шайба; 5 — втулка; 6 — шпилька; 7— трубка бумажно-бакелитовая; 8 — упор; 9 — плита гетинаксовая, 10 — гайка с шайбой; 11 — шестерня; 12 — вал; 13 — муфта; 14 — шестерня; 15 — вал; 16 — планка деревянная, 17 — шарнир, 18 — трубка бумажно-бакелитовая; 19 — муфта соединительная, 20 — рама.

При мелкосерийном производстве на сборочном участке аппаратного цеха обычно организуют специально оборудованные участки сборки переключающих устройств определенного типа. Объем сборочных работ достигает 40% с большим количеством ручных операций. Нужно всегда иметь это в виду, чтобы при разработке новых технологических процессов совершенствовать технологию сборки.

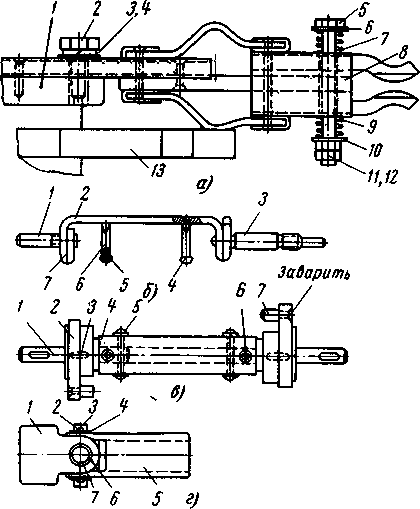

Рис. 14-5. Сборка узлов избирателя РНТ-13.

а — контакт с обоймой, пружиной и диском: 1 — диск; 2 — болт; 3, 4, 10 — шайбы; 5 — болт; 6 — шайбы; 8 — обойма; 7,9 — пружина; 11, 12 — гайки; 13— мальтийская шестерня; б — скоба с контактами: 1 — шпилька; 2 — скоба; 3 — стержень; 4 — экран; 5 — заклепка; 6 — контакты;

в — вал с поводком: 1 — вал, 2 — поводок; 3 — шпонка; 4 — трубка бумажно-бакелитовая; 5 — заклепка; 6 — штифт; г — сборка шарнира: 1 — муфта; 2 — ось; 3 — шплинт; 4 — шайба; 5 — муфта; 6 — втулка; 7 — ось.

Сборку переключателей ПБВ производят на специально оборудованных участках, куда поступают полностью изготовленные и принятые ОТК детали, комплектующие переключатели. Порядок и последовательность операций сборки, а также организация рабочего места и применяемые специальные приспособления зависят от особенностей конструкции каждого типа переключателя.

Сборка переключающих устройств РПН значительно сложнее сборки переключателей ПБВ. Переключающее устройство любого типа состоит из нескольких самостоятельных узлов (см. § 14-1), имеющих свои особенности производства. Каждый такой узел обычно собирают на отдельных участках. Таким образом, сборочный цех (участок) подразделен на участки сборки переключателей и избирателей, контакторов, приводов, контрольной сборки переключающего устройства и пр. Каждый участок оборудован необходимыми установками и приспособлениями, обеспечивающими качественное изготовление данного узла, а также регулирование и испытание узлов и изделия в целом.

Из-за ограниченного объема книги в качестве примера рассмотрим только технологические процессы сборки избирателя переключающего устройства типа РНТ-13, а также основных узлов этого устройства РПН и его сборку.

Технологический процесс сборки избирателя РНТ-13 выполняется в два этапа: сборка однофазного избирателя (рис. 14-4,а) и монтаж трех однофазных избирателей на общей раме (рис. 14-4,6).

Рассмотрим сборку однофазного избирателя. Вначале производят сборку его комплектующих узлов:

а) подвижных контактов ламельного типа с обоймой и пружинами, позволяющими производить регулирование контактного давления, и диском для дальнейшего соединения с мальтийской шестерней (рис. 14-5,а);

б) неподвижных контактов 6 с экранами 4, закрепленными на скобе. К скобе также припаяны стержень 3 и шпильки 1 (рис. 14-5,6);

в) вала, изолированного бумажно-бакелитовой трубкой, с поводками (рис. 14-5,в); г) шарнирных муфт (рис. 14-5,г); д) кронштейнов с осью (рис. 14-4,а); е) передних и задних плит со втулками и шпильками (рис. 14-4,а).

Сборку фазы избирателя (рис. 14-4,а) выполняют в следующей последовательности: 1) в отверстия передней и задней плит устанавливают кронштейн таким образом, чтобы бобышки располагались симметрично втулкам плиты, и закрепляют кронштейны на плитах с помощью болтового соединения; 2) между плитами располагают неподвижные контакты таким образом, чтобы стержень был расположен в отверстии втулки задней плиты, а шпилька— в отверстии втулки передней плиты. Неподвижные контакты закрепляют с помощью гаек, навинчиваемых на концы стержней и шпилек; 3) отвернув гайки крепления неподвижных контактов, снимают переднюю плиту, вставляют вал с поводками в отверстие кронштейна, закрепленного на задней плите. Устанавливают и закрепляют подвижный контакт избирателя на ось кронштейна так, чтобы поводок, закрепленный на вале, вошел в зацепление с мальтийской шестерней подвижного контакта; 4) на подвижный контакт, закрепленный в задней плите, вначале укладывают второй подвижный контакт, затем устанавливают переднюю плиту на шпильки неподвижных контактов так, чтобы шейка вала вошла в отверстие кронштейна, а выступы неподвижных контактов — в пазы втулок передней плиты. Неподвижные контакты закрепляют, затягивая гайки, установленные на шпильках неподвижных контактов, а подвижные — подтягивая гайки на оси кронштейна передней плиты. Регулируют контактное давление в соответствии с нормой; 5) производят проверку зацепления контактов во всех девяти положениях и измеряют величину контактного давления. Проверяют также свободу вращения вала, вращая его от руки; 6) заканчивают сборку одной фазы избирателя, скрепляя переднюю и заднюю плиты вверху и внизу стальными шпильками с надетыми на них бумажно-бакелитовыми трубками. Внизу, в основании избирателя, по краям гетинаксовых плит устанавливают металлические угольники.

Три фазы избирателя, смонтированные на одной раме, составляют один трехфазный избиратель (рис. 14-4,6).

Условимся называть однофазный избиратель, расположенный первым со стороны контактной плиты, передним, следующий за ним— средним и последний — задним. На сборочную площадку подают избиратели с различным расположением муфт на валу. На валу переднего избирателя со стороны передней плиты закреплена шарнирная муфта, со стороны задней плиты — простая муфта; у среднего избирателя с обоих концов вала закреплены простые муфты; у заднего только одну муфту закрепляют со стороны его передней плиты. Для закрепления угольников 3, с помощью которых фазы избирателя монтируют на раме, в передней и задней плитах сверлят вверху и внизу отверстия.

К передней плите переднего избирателя прикрепляют стрелку-указатель, избиратель устанавливают в первое положение и наносят риску на шарнирной муфте так, чтобы она соответствовала показанию стрелки.

Сборка трехфазного избирателя начинается с установки всех трех избирателей на нижней раме 20 и разметки отверстий в раме по имеющимся уже отверстиям в уголках. После сверления отверстий в раме устанавливают избиратели на раме, соединяя их между собой трубками 18, установленными на муфтах смежных избирателей. Закрепляют избиратель на раме болтовым соединением. Проверив свободу вращения вала (от руки), вверху устанавливают деревянные планки и закрепляют их с помощью болтов и гаек.

Избиратель сушат в вакуум-сушильном шкафу по установленному технологией режиму. По окончании сушки производят отделочные работы, затяжку всех болтовых соединений и необходимую регулировку.

Контрольные испытания избирателя производят совместно с контактором на специальном стенде. Стенд выполнен таким образом, что обеспечивает такое же взаимное расположение избирателя, контактора, привода и системы валов, как и на трансформаторе.

Перед установкой на стенд избирателя, контактора и привода проверяют, чтобы указатели положений на контакторе и приводном механизме показывали одно и то же положение, а подвижные контакты избирателя находились на ступени, соответствующей положению привода и контактора, после чего узлы переключающего устройства соединяют так, как они будут располагаться на трансформаторе.

Сняв круговую диаграмму последовательности работы контактов избирателя и контактора при прямом и обратном ходе, по величине «люфта» судят о качестве собранного избирателя. Если величина «люфта» будет менее 16°, сборка считается хорошей. Затем, производя 10 циклов «прогонки» (под циклом понимается ход механизма от первого до последнего положения и обратно), и если дефектов не будет, считают, что переключающее устройство выдержало испытания.

Все узлы переключающего устройства снимают со стенда, клеймят сопряженные узлы, после чего избиратель и контактор отправляют на пропитку в трансформаторном масле. Их загружают в специальный бак, установленный на тележку вакуум-сушильного шкафа. Бак наполняют трансформаторным маслом ( 45 кВ при 20 °С) и тележку с баком вкатывают в шкаф, в котором поддерживаются в течение 2 ч температура 85—90°С и вакуум не менее 740 мм рт. ст. Не снижая температуры и вакуума, продолжают сушку в течение 5 ч, затем снимают вакуум, вынимают избиратель и контактор из пропиточного бака и устанавливают в бак испытательной станции.

Контрольные испытания изоляции избирателей и контакторов производят приложенным напряжением 50 Гц в течение 1 мин.