Внедрение в социалистическую промышленность прогрессивных методов сварки связано с созданием новых видов высокопроизводительного оборудования и совершенствованием источников сварочного тока. Оборудование, применяемое для сварки, весьма разнообразно [Л. 30] Рассмотрим основные его виды.

Для автоматической и полуавтоматической сварки необходим комплекс механизмов и устройств, составляющих автоматическую или полуавтоматическую установку. Помимо источника питания, аппаратов управления и устройств для механизации процесса сварки, важнейшей частью установки является дуговой автомат. Это механизм для подачи электродной проволоки, часто скомпонованный с автоматическим регулятором, поддерживающим постоянство режима сварки. Существуют три основных вида автоматов; подвесные несамоходные сварочные головки, самоходные головки и сварочные тракторы.

Важнейшими элементами автоматической сварочной установки являются флюсовая аппаратура с бункерами для флюса или газовая аппаратура с баллонами для газа.

Установка для полуавтоматической сварки вместо дугового автомата включает различные механизмы в зависимости от вида сварки:

- сварка шовная под флюсом — механизмы подачи электродной проволоки и держатель электрода с бункером для флюса;

- сварка точечная под флюсом — пистолет-полуавтомат (электрозаклепочник);

- приварка шпилек и стержней под флюсом — пистолет-полуавтомат, в который вставляется шпилька или стержень.

Для дуговой сварки под флюсом в производстве металлоконструкций трансформаторов широко применяются самоходные легкие компактные автоматы и тракторы, перемещающиеся непосредственно по поверхности свариваемых изделий или по переносному рельсовому пути, укладываемому на поверхности свариваемого изделия. Универсальный трактор ТС-17, усовершенствованный в виде трактора ТС-17-Р (рис. 15-11,а), предназначен для сварки в нижнем положении угловых и стыковых швов, а также кольцевых и продольных швов обечаек с использованием электродной проволоки диаметром 1,6—5,0 мм, сварочного тока до 1 000 А при скорости сварки 126 м/ч.

Тракторы АДС-1000-2 и АДС-500 обладают широким диапазоном режимов и удобством настройки: АДС-1000-2 (рис. 15-11,6) предназначен для сварки на токах до 1 200 А электродной проволокой 3—6 мм, АДС-500—600 А, 1,6—2 мм соответственно.

Широко применяются также шланговые полуавтоматы типов ПШ-5 (рис. 15-11,в) и ПШ-54 благодаря своей простоте и надежности в работе. Полуавтомат работает по принципу постоянной скорости подачи электродной проволоки диаметром 1,6—2,5 мм. Изменение скорости и подачи проволоки производят при помощи сменных шестерен. Подача флюса в дугу в этом полуавтомате производится из специального бункера, укрепленного на держателе. В процессе сварки бункер вручную перемещают вдоль свариваемых кромок.

Полуавтоматом можно сваривать как на постоянном, так и на переменном токе. Для питания полуавтомата сварочным током может быть использован сварочный трансформатор с дросселем, обеспечивающий напряжение не ниже 60 В и необходимый рабочий сварочный ток.

Полуавтомат обеспечивает механизированную подачу проволоки в зону сварки; маневренность и возможность сварки в труднодоступных местах; обслуживание большой производственной площади при малом вспомогательном времени.

Для дуговой сварки в защитном газе широко применяются полуавтоматы с подачей электродной проволоки по шлангу. Сварочный шланговый полуавтомат для газоэлектрической сварки А-537 предназначен для электродуговой сварки плавящимся стальным электродом в среде защитного газа, стыковых и угловых соединений. Сварка полуавтоматом производится на постоянном токе обратной полярности. Диаметр проволоки электрода 1,6—2,0 мм. Ее подача производится подающим механизмом ПШ-54 по спирали держателя. Газовая защита осуществляется углекислым газом. Полуавтомат снабжен системой водяного охлаждения

Полуавтомат А-547 предназначен для электродуговой сварки металла тонкой электродной проволокой в углекислом газе. Этим полуавтоматом можно выполнять сварку различных соединений металла толщиной от 1 мм и более и угловых соединений при катетах шва 1 — 5 мм и более. Сварка может выполняться при всех пространственных положениях сварного шва электродной проволокой диаметром 0,7—1,2 мм постоянным током обратной полярности при питании от источника с жесткой или пологопадающей внешней характеристикой (генератора постоянного тока или выпрямителя). Напряжение дуги 17—23 В, сварочный ток 20—250 А. Защита зоны сварки осуществляется углекислым газом. Возможно использование аргона, гелия и других газов, а также их смеси.

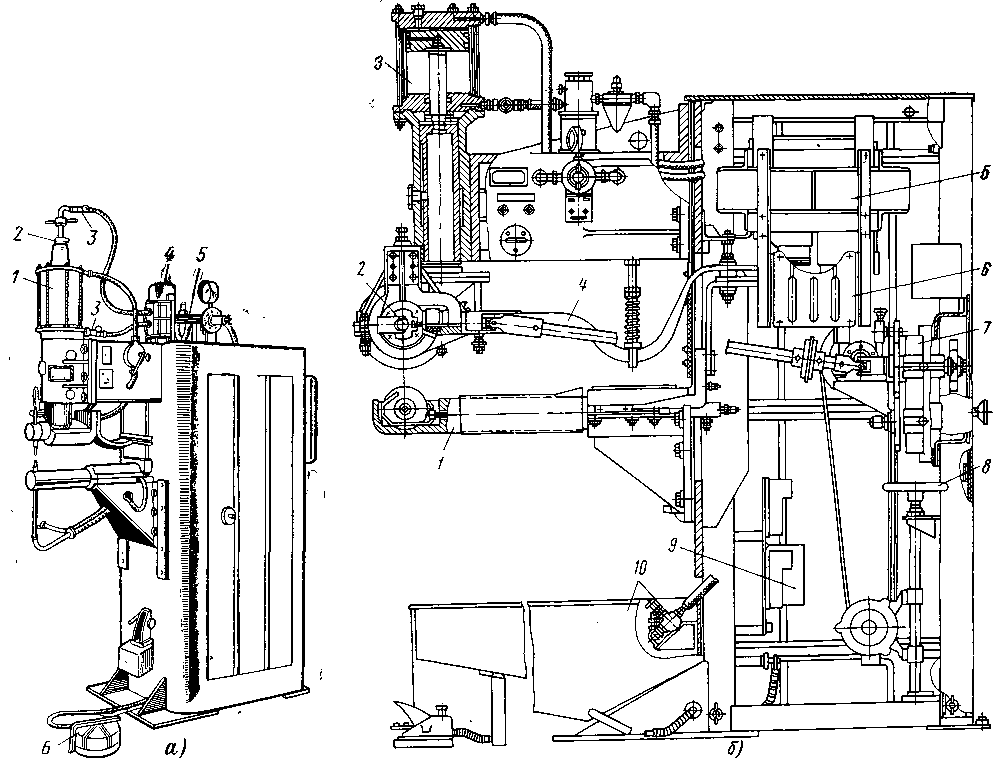

Рис. 15-12. Машины для точечной и шовной сварки.

а — точечная машина типа МТП-75: 1 — пневматический цилиндр механизма сжатия; 2 — гайка, регулирующая рабочий ход верхнего электрода; 3 — дросселирующий клапан; 4 электропневматический клапан; 5 — редуктор; 6 — кнопка управления,

б — роликовая машина типа МТП-75: 1 — нижняя электродная часть; 2 — верхняя электродная часть; 3 — пневматический привод сжатия; 4 — токопровод, 5 — сварочный трансформатор; 6 — переключатель ступеней, 7, 8 — механизм вращения роликовых электродов с винтом для изменения скорости; 9 — блок управления с педальной кнопкой; 10 — система водяного охлаждения.

Шланговый полуавтомат А-939 предназначен для сварки в среде углекислого газа при различных пространственных положениях шва. Он обеспечивает механизированную подачу проволоки в зону сварки; маневренность и возможность сварки в труднодоступных условиях; обслуживание большой производственной площади при малом вспомогательном времени.

Сварка ведется на постоянном токе обратной полярности от сварочного преобразователя с жесткой характеристикой типа ПСГ-500 или ПСУ-500 с питанием всей электросхемы сварочным напряжением. Особенностью электрической схемы является возможность работы на двух заранее выбранных фиксированных режимах— низком или высоком. Установка скорости подачи и сварочного напряжения для каждого из режимов производится перед началом сварки рукоятками на панели пульта управления.

Для контактной электросварки применяются универсальные и специализированные машины в основном двух назначений: 1) для контактной точечной сварки (рис. 15-12,а); 2) для шовной (роликовой) сварки (рис. 15-12,6).

При механизированном процессе газовой резки стали применяют, как режущие машины-тележки (полуавтоматы), так и газорежущие автоматы. При резке по прямой или по циркулю применяют полуавтоматы типов ПП-1 и ПП-2 (рис. 15-13,а).

Вырезка фигур криволинейных контуров производится на автоматах шарнирной стационарной машины типа АСШ-2 (рис. 15-13,6) или на нестационарной машине типа АСП-1м. Этот автомат при помощи магнитной или механической головки производит резку по контуру или по разметке. Иногда машина оснащается фотокопировальной головкой, позволяющей осуществлять автоматическое копирование по чертежу.

Рис. 15-13. Оборудование газовой резки.

а — полуавтомат ПП-2; б — стационарная машина АСШ-2; 1 — колонка; 2, 3 — шарнирные рамы; 4 — резак; 5 — магнитная катушка; 6 — шаблон; 7 — электродвигатель; 8, 9 — штанги, закрепленные на хоботе машины.

Для ручной, полуавтоматической и автоматической дуговых сварок промышленность выпускает единую серию сварочных трансформаторов с нормальным магнитным рассеянием типов СТН и ТСД и с увеличением магнитным рассеянием типа СТАН. Выпускаются также партии сварочных трансформаторов СТ-1000, СТ-2000, трансформаторы-регуляторы типовСТР-1000 и СТР-1000п с повышенным рассеянием.

Для ручной дуговой сварки применяются трансформаторы СТН-500 (предел регулирования сварочного тока 150—700 А) и СТН-700 (соответственно 200—900 А).

Для автоматической и полуавтоматической сварок применяют трансформаторы ТСД-500 (200—600 А), ТСД-1000 (400—1200 А, рис. 15-14,а). Эти трансформаторы имеют повышенное напряжение холостого хода (70—80 В), что облегчает зажигание дуги под флюсом. Трансформаторы типов СТ-1000 и СТ-2000 предназначены для питания автоматических сварочных установок.

Для сварки трехфазным током используют как обычные однофазные сварочные трансформаторы, собранные в различных вариантах (два трансформатора в открытый треугольник с двумя или тремя дросселями и т. д.), так и специальные трехфазные трансформаторы типов ТСГД-1000, ТГС400, 3-СТ, СТ-2д.

Для повышения устойчивости сварочной дуги на переменном токе применяют специальные аппараты — осцилляторы типов М-3, ОС-1 и др.

Широко применяются генераторные преобразователи различных типов.

Для дуговой сварки выпускаются и выпрямительные установки различной конструкции. При дуговой сварке в защитных газах применяется специальная установка УДАР-300, обеспечивающая наиболее удовлетворительные условия при дуговой сварке на переменном токе. Она состоит из шкафа распределительного устройства, трансформатора СТ-34, конденсаторной установки, стабилизатора и реактора с управлением тока подмагничивания.

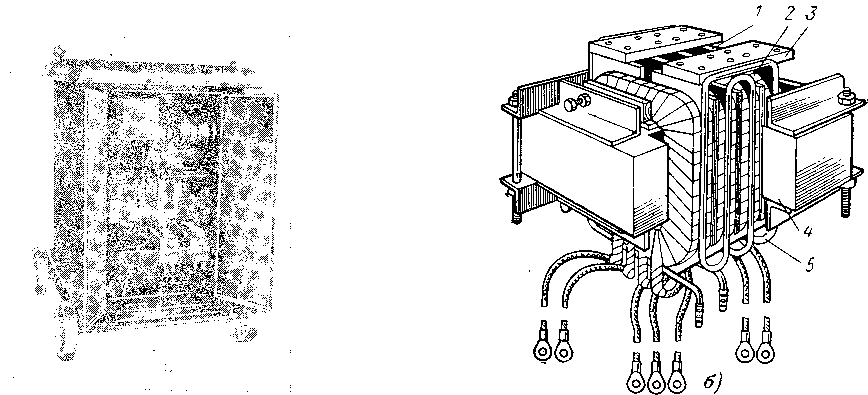

На рис. 15-14,б показан трансформатор типа ТК машин контактной сварки. Мощность трансформаторов наиболее распространенных машин составляет 1 — 300 кВ • А.

Рис. 15-14. Источники тока для сварки.

а — сварочный трансформатор ТСД-1000-3; б—трансформатор контактной машины; 1 — вторичная обмотка; 2 — катушки первичной обмотки; 3—контактные колодки; 4 — магнитопровод; 5 — трубки водяного охлаждения.

Контрольные вопросы

- Какие виды сварок применяют при изготовлении металлоконструкций трансформаторов?

- Каковы преимущества дуговой сварки в среде защитного газа?

- Какие имеются виды сварных швов и соединений?

- Какое сварочное оборудование применяют в трансформаторостроении?