ЧАСТЬ СЕДЬМАЯ

СБОРКА И ИСПЫТАНИЯ ТРАНСФОРМАТОРОВ

ГЛАВА СЕМНАДЦАТАЯ

ПЕРВАЯ СБОРКА (МОНТАЖ ОБМОТОК И ИЗОЛЯЦИИ)

Рис. 17-1. Магнитопровод в механизированных стеллажах.

1 — механизированные стеллажи; 2— магнитопровод после расшихтовки; 3 — переносный стеллаж, 4— сталь верхнего ярма; 5 — ремни для стягивания стержня; 6 — подъемная площадка.

1. ОСНОВНЫЕ УЗЛЫ И ДЕТАЛИ, ПОСТУПАЮЩИЕ НА СБОРКУ. ТИПОВАЯ СХЕМА СБОРКИ

Производственный цикл изготовления трансформатора завершается процессом сборки. В сборочный цех (или участок) поступают заранее изготовленные узлы трансформаторов из других производственных участков (цехов): магнитопроводов, обмоточно-изоляционного, сварочного, аппаратного и др.

Основными узлами, поступающими на сборку, являются полностью собранный магнитопровод; обмотки (в комплекте на трансформатор); детали и узлы изоляции; детали и узлы отводов; переключающие устройства; трансформаторы тока, бак, расширитель, вводы.

Процесс сборки трансформаторов включает большое количество самых разнообразных производственных операций, включая сушку, заливку трансформаторным маслом, промежуточные и окончательные (контрольные) испытания трансформаторов [Л. 22].

Учитывая многообразие производственных операций, составляющих технологический цикл сборки трансформаторов, весь процесс сборки принято подразделять на ряд основных этапов: 1) первая сборка; 2) вторая сборка; 3) сушка; 4) третья сборка; 5) испытание; 6) демонтаж и погрузка.

Производственный цикл сборки начинается в одном конце цеха и заканчивается демонтажем и отгрузкой готовой продукции в другом.

Сборка трансформаторов производится на рабочих местах, предназначенных для выполнения определенных сборочных операций. Особенности сборочных работ обусловливают специальные требования к организации и оборудованию рабочих мест для выполнения операций по сборке трансформатора. Для удобства сборки магнитопроводы трансформаторов мощностью до 100 >кВ - А устанавливают на подставки высотой 600 мм, мощностью 160— 400 кВ-А — на подставки высотой 350 мм, большей мощности— на специальные ровные площадки из стендовых плит. Сборочные площадки трансформаторов IV— VI габаритов для удобства оборудованы передвижными механизированными стеллажами (рис. 17-1).

Первая сборка трансформатора заключается в монтаже обмоток и изоляции на магнитопроводе. Она включает снятие верхних ярмовых балок и расшихтовку верхнего ярма магнитопровода, укладку нижней изоляции, насадку на стержни всех обмоток и установку изоляционных деталей между обмотками, укладку верхней изоляции, зашихтовку и прессовку верхнего ярма, осевую прессовку обмоток и первое предварительное испытание. Эти технологические операции характерны для всех типов силовых и многих типов специальных трансформаторов и различаются в основном трудоемкостью и длительностью технологического процесса в зависимости от габаритов и сложности тех или иных узлов и деталей. Поэтому рассмотрим типовые технологические процессы на сборке трансформатора.

2. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ. РАСПРЕССОВКА И РАСШИХТОВКА ВЕРХНЕГО ЯРМА МАГНИТОПРОВОДА

Полностью собранный и испытанный магнитопровод устанавливают на сборочной площадке, настраивают на необходимую высоту механизированные стеллажи и, если это необходимо, устанавливают специальные приспособления против взаимного смещения стержней и боковых ярм (рис. 17-2).

С помощью крана и строп стропят верхние ярмовые балки, а затем торцевым ключом или гайковертом ослабляют гайки полубандажей и горизонтальных прессующих шпилек 3. Для предохранения от «завала» верхней части стержня и выпадания крайних позиций сверху ярма устанавливают скобы 8, располагая их в шахматном порядке между пластинами ярма, как показано на рис. 17-3. С полубандажей и шпилек отворачивают и снимают гайки, шайбы, втулки. Снимают детали замкового устройства 4. В торцевые отверстия верхних ярмовых балок 2 устанавливают распорные технологические шпильки. Верхние ярмовые балки разводят на величину, при которой замковые пластины ярмовых балок выйдут из зацепления с вертикальными пластинами 6 стержней, удаляют распорные ступенчатые (деревянные) брусья 4, изоляцию 5 ярмовых балок от активной стали и затем снимают ярмовые балки.

В случае распрессовки верхнего ярма, стянутого стяжными шпильками (рис. 17-3,6), проходящими сквозь отверстия в активной стали, характер операций аналогичен описанному, только операция по распрессовке начинается с ослабления и удаления стяжных шпилек, деталей изоляции стяжных шпилек, а изоляцию ярмовых балок привязывают киперной лентой к ярмовым балкам и удаляют совместно с ними.

Рис. 17-2. Возможные смещения стержней магнитопровода.

а — смещение крайних стержней от среднего; б — смещение к среднему стержню.

При наличии других деталей или узлов поступают в соответствии с указаниями технологической карты. Все снятые узлы и детали комплектуют и укладывают на стеллажи.

Расшихтовку верхнего ярма магнитопровода производят вручную. При расшихтовке очень важно сохранить тот порядок чередования пластин, в котором они были заложены в ярмо при сборке магнитопровода, и не повредить изоляцию пластин. Расшихтовку производят с двух сторон магнитопровода, постепенно снимая П- и Г-образные скобы, стягивающие ярмо. Начиная с крайних пакетов, одновременно вынимают по две-три позиции из ярма в зависимости от того, как был собран магнитопровод, и укладывают на специальные подготовленные стеллажи. Укладка пластин на стеллажи должна производиться строго в том порядке, в котором они находились в ярме, так как шихтовка ярма начинается именно с тех пластин, которые были вынуты последними и находятся на стеллажах сверху. Поскольку скорость разборки ярма с каждой стороны может быть неодинаковой, расшихтовка может закончиться необязательно на середине ярма. Чтобы не ошибиться при начале шихтовки, место, откуда вынимается последняя позиция стали, отмечается обычно киперной лентой, прокладываемой между листами стержня.

«Распушенная» сталь верхней части стержней магнитопровода не дает возможности правильно, без повреждений, насадить обмотки, поэтому специальными приспособлениями (или брезентовым ремнем, лентой) стержни магнитопровода стягивают, как показано на рис. 17-1.

Если магнитопровод двухрамный, расшихтовку начинают с крайних пакетов наружной рамы, при этом внутренняя рама должна быть стянута технологическими шпильками. По окончании расшихтовки наружной рамы ослабляют затяжку внутренней рамы, устанавливают скобы, вынимают технологические шпильки и производят расшихтовку внутренней рамы.

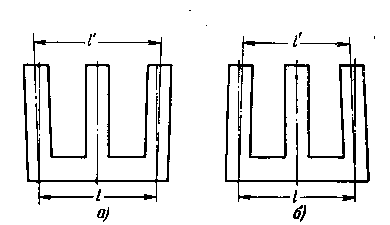

Рис. 17-3. Распрессовки верхнего ярма магнитопровода. а — магнитопровод с прессовкой бандажами;

б — магнитопровод с прессовкой шпильками; 1 — листы магнитопровода; 2 — ярмовые балки; 3 — горизонтальные прессующие шпильки; 4 — деревянный брус; 5 — изоляционная прокладка («мост»), 6 — вертикальная пластина; 7 — устройство для осевой прессовки обмоток; 8 — технологические скобы; 9 — подъемное устройство; 10 — брус; 11 — крюки, 12 — стропы; 13 — лента.

При расшихтовке необходимо соблюдать правила техники безопасности: работать в специальных рукавицах или перчатках и в спецодежде; не допускать большого свисания пластин магнитопровода с контейнера или полок механизированных стеллажей; запрещается класть на пластины инструмент и другие предметы.

По окончании расшихтовки магнитопровод осматривают, обнаруженные повреждения стали устраняют, затем продувают сжатым воздухом, и после этого он готов к установке изоляции и насадке обмоток.