§ 10. ЛЕНТОЧНЫЕ СЕРДЕЧНИКИ

ИЗ СПЕЦИАЛЬНЫХ СПЛАВОВ

Сердечники из железоникелевых сплавов долгое время изготовлялись только в виде замкнутых, как правило, тороидальных сердечников. Однако в последние годы в СССР успешно освоено изготовление и разъемных сердечников. В отличие от предыдущего случая разъемные сердечники из железоникелевых сплавов всегда изготовляют способом навивки и резки. В технологии изготовления этих сердечников много общего с рассмотренной выше, однако имеется и специфика.

Подготовка ленты. Лента из железоникелевых сплавов поступает от изготовителя относительно чистой. Она покрыта обычно лишь тонким слоем легко удаляемой смазки. Поэтому очистка ленты производится обычно после разрезки ленты по ширине и снятия заусенцев. Разрезка ленты рассмотрена выше и дополнительных особенностей не имеет (см. § 9).

Снятие заусенцев. Снятие заусенцев может производиться описанными выше способами. При этом подкатка применяется чаще и может сочетаться с предварительным прошкуриванием ленты наждачной бумагой. Более прогрессивным является новый способ — способ электрополировки. Достоинства его более всего проявляются при обработке тонких лент (минимум 0,01 мм).

Сущность процесса электрополировки состоит в анодном растворении металлических заусенцев при электролизе. В первых установках электрополировка производилась при протяжке ленты через электролитическую ванну. Однако значительно большую производительность и простоту обеспечивает принятый сейчас метод электрополировки лейт в рулонах, разработанный

Н. И. Матвеевым. Осуществляется он следующим образом. Рулон ленты нужной ширины (после резки) помещается в загрузочное приспособление— освинцованную медную трубку, охватывающую вставленный рулон с обеспечением между трубкой и рулоном хорошего контакта. Концы трубки подключаются к положительному полюсу источника постоянного тока. Таким образом, полируемый рулон становится анодом.

Через внутреннюю полость трубки при электролизе циркулирует охлаждающая вода. Трубка с рулоном в вертикальном положении опускается в электролитическую ванну. Электролит — смесь фосфорной (82%) и серной (18%) кислот высокой концентрации. Минус источника подводится к двум освинцованным железным катодам, опущенным в ванну с боковых сторон рулона ленты. Процесс электролиза сопровождается растворением в электролите заусенцев полируемого рулона. Для ускорения процесса он ведется при высокой плотности тока (2500 а/см2 на аноде). При этом выделяется большое количество тепла, вследствие чего и рулон и ванну следует принудительно охлаждать. Ванна для этой цели имеет водяную рубашку.

Для качественного прохождения процесса температура рулона должна быть ниже температуры электролита, поэтому охлаждение рулона через трубку должно вестись особенно интенсивно. Температура электролита должна составлять 20—30° с допустимыми колебаниями в процессе полировки в несколько градусов. Растворение заусенцев идет одновременно с двух сторон рулона. Для равномерного растворения заусенцев по всей боковой поверхности необходимо обеспечить во всех витках рулона одинаковую плотность тока. С этой целью приходится искусственно увеличивать расстояние от катода до рулона у наружных его витков и уменьшать у внутренних. Это выравнивает электрическое сопротивление трубок тока, поскольку наружным трубкам соответствует малое сопротивление ленты, но увеличенное сопротивление электролита и наоборот.

Таким образом, катод должен иметь форму конуса с вершиной в центре рулона. Расстояние между катодом и рулоном и степень конусности зависят от материала ленты и плотности намотки рулона и подбираются экспериментально просмотром в микроскоп торцов полированной ленты.

Для предохранения межвитковых поверхностей ленты от химического действия кислот электролита рулон перед электрополировкой на 5—6 мин. погружается в малорастворимый в воде органический растворитель, например дихлорэтан, и подсушивается. После этого для создания при электролизе вязкой пленки у анода, препятствующей растворению основного тела ленты, рулон на 1—2 мин. опускается в глицерин. По окончании электрополировки, продолжающейся несколько минут, рулон для нейтрализации остатков электролита погружается в 5%-ный раствор двууглекислой соды. Затем рулон освобождается из загрузочного приспособления и перематывается с протиркой ленты фетровыми прокладками, смачиваемыми водой и ацетоном.

Электрополировкой можно снимать заусенцы даже значительной величины (больше 10 мк). Однако для исключения излишнего растворения ленты желательно ограничивать величину заусенцев и тем сильнее, чем тоньше лента. Так, для ленты 0,08 мм желательно иметь заусенцы не более 8—10 мк.

Процесс электрополировки отличается высокой производительностью. Заусенцы в 10 мк удаляются в течение 5—10 мин. В зависимости от толщины ленты скорость электрополировки составляет от 600 до 3000 м/час при объеме ванны 3 л, токе 25 а и диаметре рулона 100 мм.

Обезжиривание и очистка. Ввиду большой чистоты железоникелевых лент обезжиривание и очистка их осуществляются легче, чем стальных лент. Предварительного вымачивания здесь не требуется. Лента обезжиривается путем медленного протягивания через ванну с обезжиривающим раствором. Часто лента последовательно пропускается через черновую и чистовую ванны. На входе и выходе из ванн лента протирается фетровыми прокладками. После выхода из ванны лента просушивается. Иногда в ванну устанавливают ролики, вращающиеся встречно движению ленты и несущие волосяные щетки, дополнительно очищающие ленту. Ролики могут также выполнять роль направляющих элементов.

Обезжиривающими составами могут быть бензин, ацетон, четыреххлористый углерод. Последний не пожароопасен и в этом заключается его существенное преимущество.

Однако его пары очень ядовиты, что требует принятия сугубых мер предосторожности (интенсивная приточно-вытяжная вентиляция и др.).

Очень часто операция очистки ленты совмещается с операцией снятия заусенцев и обе операции осуществляются последовательно на одной установке.

В настоящее время предложен простой способ обезжиривания железоникелевых лент путем выжигания жиров при пропускании тока через ленту. Эта операция проводится одновременно с навивкой сердечников.

Способы изоляции ленты. Изоляция ленты из железоникелевых сплавов должна отвечать дополнительному требованию по сравнению с изоляцией стальной ленты — она должна быть жаропрочной, поскольку отжиг сердечников в этом случае идет при высоких температурах, превышающих 1000°. Взаимодействие материалов изоляционного слоя с магнитным материалом здесь особенно нежелательно, ибо при этом свойства материала ухудшаются существенно. Поэтому поискам наилучших изоляционных составов было уделено много внимания как в СССР, так и за рубежом. Вопросы о способах изоляции тесно связаны с вопросом о навивке сердечников, поскольку нанесение изоляции производится непосредственно в процессе навивки. Известны следующие способы изоляции: припудривание ленты тальком, электрофорезная изоляция, механическое нанесение на ленту различных суспензий. Такими суспензиями могут быть: взвесь молотого песка в смеси кремний-органического эластомера и бензина (ЭОК), взвесь окиси хрома в органическом растворителе, смесь с кремний-органическим лаком ФГ-9 и толуолом окиси магния (состав симатол) или двуокиси титана (состав тиситол).

Процесс электрофореза состоит в анодном (анафорез) или катодном (катафорез) переносе под воздействием электрического поля на поверхность ленты изолирующего вещества, находящегося в суспензном состоянии в смеси органического растворителя и стабилизирующего состава. Известны суспензии кремниевой кислоты (двуокиси кремния) в ацетоне, окиси магния в четыреххлористом углероде, окиси алюминия в метиловом спирте. Стабилизаторами являются раствор коллоксилина, олеиновая кислота и др.

Наилучшее качество сердечников обеспечивают электрофорезные способы, каждый из разновидностей которого имеет свои достоинства и недостатки.

Составы симатол и тиситол обеспечивают максимальную жаропрочность изоляции (до 1300°), механическую прочность пленки и позволяют упростить процесс изоляции, которая осуществляется простым протягиванием ленты со скоростью 3— 10 м/мин через изоляционную суспензию. Недостатком этих способов является трудность обеспечения равномерности покрытия и его относительно большая толщина, что затрудняет применение составов, особенно при малых толщинах ленты (0,05 мм и менее). Кроме того, возможно получение рыхлых сердечников. Прочие перечисленные способы не имеют каких-либо преимуществ перед рассмотренными и применяются крайне редко.

Элекрофорезным способам присуща известная сложность. Кроме того, при применении кремниевой или алюминиевой суспензий при высокотемпературном отжиге возможно внедрение кремния (алюминия) в материал ленты, что заметно снижает ее свойства, особенно если она тонкая. Это послужило поводом для внедрения магнезиальной суспензии, лишенной указанного недостатка. Эта суспензия обеспечивает также наименьший процент витковых замыканий в сердечнике. Однако она содержит летучие органические вещества, которые выгорают при отжиге и засоряют вакуум-насосы печёй. Кремниевая суспензия не имеет этого производственного недостатка.

Что касается растворителей, то ацетон является пожароопасным, четыреххлористый углерод—огнебезопасным, но крайне токсичным.

Таким образом, как кремниевая суспензия, так и магнезиальная имеют свои преимущества и недостатки и свои сферы применения. Применение суспензии на окиси алюминия нецелесообразно, поскольку ее компоненты взрывоопасны и ядовиты, а преимуществ в свойствах эта суспензия перед другими не имеет.

Магнезиальная суспензия является более новой. Она содержит по весу 93,5% окиси магния, 4,5% олеиновой кислоты, 2% четыреххлористого углерода. Ее особенно рационально применять при изготовлении больших сердечников, когда объем электрофорезной ванны велик и вопросы пожароопасности выступают на первый план. Покрытие ленты магнезиальной суспензией идет методом анафореза, т. е. на ленту подается отрицательный потенциал, а на ванну, являющуюся вторым полюсом, — положительный. Заметим, что процесс анафореза магнезиальной суспензии происходит при относительно высоком напряжении—300—350 в, что также является недостатком данного способа.

Широко распространенным до сего времени на практике остается способ катафореза с использованием кремниевой суспензии. В этом случае на ленту подается положительный потенциал 20—60 в. Ток через электролит доходит до 50 ма. На ленте в виде сухого остатка осаждается слой кремниевой кислоты толщиной в несколько микронов.

Протяжка ленты через ванну с суспензией осуществляется в процессе электрофореза со скоростью 1,2—3 м/мин. При этом очень удобно регулировать толщину слоя покрытия, что осуществляется изменением скорости движения ленты, концентрации суспензии и величины приложенного напряжения. Последний фактор играет первостепенную роль в процессе электрофореза.

Для получения качественного покрытия обязательно перемешивание суспензии в процессе электрофореза и сохранение небольшого содержания в ней сухого остатка (при использовании магнезиальной суспензии—3—4%). Для получения равномерного слоя изоляции желательно также сохранение постоянного объема суспензии в ванне, постоянной концентрации сухого остатка и постоянной скорости движения ленты. По выходе из ванны лента просушивается горячим воздухом.

В последнее время разработан существенно новый, эффективный способ нанесения на ленту изоляции методом механического накатывания (для лент толще 0,02 мм). В качестве изоляционного состава используется водная суспензия окиси алюминия или водная суспензия окиси алюминия и окиси магния, причем отношение окислов составляет 4:1. В первом случае в качестве окиси магния берется окись 4ДА (чистая) по ТУ 2063—49. Окись с водой загружаются в отношении 1:2 в шаровую мельницу на помол, который продолжается 48 час. Суспензия может разбавляться водой до желаемой концентрации.

Рис. 62. Катафорезная установка для навивки и изоляции ленточных сердечников из железоникелевых сплавов.

Обычно плотность раствора составляет 1,2—1,3 г/смг. Суспензия заливается в ванну, в которую помещен вращающийся ролик. С поверхностью ролика, выступающей из ванны, соприкасается лента, протягиваемая со скоростью 10— 20 м/мин. При этом лента плотно прижимается к ролику, который, вращаясь, накатывает изоляционную суспензию на ленту. Лента предварительно обезжиривается пропусканием по ней тока, а после нанесения изоляции таким же способом высушивается.

Достоинствами описанного способа являются полная его пожаро- и взрывобезопасность, отсутствие вредных для персонала компонентов среди используемых материалов. По предварительным исследованиям данный способ обеспечивает получение сердечников с достаточно высокими механическими и электромагнитными свойствами.

Исследуется также более производительный метод опыления ленты маршалитом в пылевой камере. Изолирование этим способом лент шире 25 мм встречает некоторые трудности и процесс требует дополнительной отработки.

Изоляцию ленты путем оксидирования осуществить не удается, так как при последующем отжиге происходит сваривание смежных витков ленты сердечников.

Навивка сердечников. Навивка происходит обычно одновременно с нанесением изоляционного слоя на специальных установках. Усилие натяга ленты при навивке — около 10 кг!мм2. При навивке больших сердечников его можно доводить до 40— 60% от сопротивления разрыву.

Навивка сердечников с электрофорезной изоляцией происходит на электрофорезных установках со скоростью несколько метров в минуту. Установки могут быть с вертикальным и горизонтальным ходом ленты. В первом случае уменьшаются габариты установки и оказывается возможным некоторое увеличение скорости движения ленты. Однако равномерность нанесения слоя изоляции при этом ухудшается. Современные установки снабжены специальными регуляторами натяга, воздействующими непосредственно на наматываемый участок ленты, автоматическими системами слежения за правильностью укладки ленты, счетчиками витков ленты, автоматическими остановами по окончании навивки заданного диаметра сердечника и т. д.

Снимок катафорезной установки вертикального типа приведен на рис. 62.

Навивка сердечников с изоляцией методом накатывания производится на аналогичных установках с повышенной производительностью.

Отжиг сердечников. Качественный отжиг сердечников может быть произведен только в вакууме (10~3 мм рт. ст. и глубже) или в очень чистом водороде. Режим отжига приведен в табл. 14.

Таблица 14

Режим отжига

Сплав | Температура отжига, °С | Выдержка, | Скорость | Температура извлечения контейнера из печи, °С |

50 Н | 1100 | 1-1,5 | 100 | 600 |

80 НХС | 1000—1100 | 2—4 | 100 | 400 |

79 НМ | 1000 | 2—3 | 100 | 20—50 |

Время выдержки устанавливается в зависимости от размеров сердечников. Хорошее качество сердечников из 50 Н и 80 НХС получается при быстром охлаждении контейнера в воде после его извлечения из печи.

Многократный отжиг вреден. Для отжига может быть приспособлена промышленная вакуумная печь ЦЭП-301.

Прочие операции. Заключительные замечания. Пропитка сер дечников осуществляется клеем БФ-4 вязкостью 80—90" по ВЗ-4 по следующему режиму: сушка при 100°—1 час, сушка

под вакуумом (10—15 мм рт. ст.)—30 мин., пропитка при троег кратном чередовании вакуума (720—740 мм рт. ст. 7—10 мин.) и давления (2—3 атм, 3—5 мин.), сток излишков клея—1 час, сушка при 80°—2 час., при 100°—1 час, при 130°—2 час. Сердечники, подлежащие резке, покрываются затем кистью или окунанием тонким слоем эпоксидного компаунда с добавкой жидкого тиокола (10%) и отвердителя — полиэтиленполиамина (8%). После покрытия — сушка при 20°—4 час. и при 100°—2 час.

Эти режимы обеспечивают полную сохранность магнитных свойств материала. Даже последующая намотка катушек непосредственно на сердечники, пропитанные этим способом, не оказывает влияния на их свойства. Лишь очень маленькие сердечники (наружным диаметром до 30 мм) необходимо и после пропитки помещать в защитный каркас.

Сердечники из толстых лент (0,35 мм) можно склеивать при помощи слоя жидкого стекла с каолином так же, как и сердечники из стальной ленты. Проводятся опыты по отжигу таких сердечников без вакуума под слоем асбеста.

Качественная резка сердечников обеспечивается только абразивными кругами (см. § 9).

Особое место занимает сплав алфенол. Он всегда имеет естественную пленку окисла и никакой дополнительной изоляции его не требуется. После отжига осуществляется закалка сердечников в масле. Ценным свойством сердечников из алфенола является высокая устойчивость к механическим воздействиям.

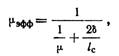

Процесс обработки сердечников из железоникелевых сплавов (особенно резка) оказывает на свойства сердечников более сильное влияние, чем для сердечников из трансформаторной стали. Так, удельные потери в сердечниках растут в 1,5—2,5 раза. Если не обеспечить очень высокого качества плоскости реза, то сильно упадет эффективная магнитная проницаемость сердечника ц-эфф- Легко получить:

(6)

(6)

где ц — магнитная проницаемость материала;

/с — длина средней магнитной линии; б — зазор, на сторону, см.

Отсюда видно, что чем выше величина ц и меньше размеры сердечника, тем сильнее будет сказываться зазор б. Так, при зазоре 2 X 15 мк р,Эфф сердечника средних размеров из сплавов 80 НХС, 79 НМ упадет по сравнению с величиной ц в 3—10 раз. Если такие снижения ц недопустимы, торцы сердечника подвергают Тщательной шлифовке (притирке), позволяющей получить зазоры до 3 мк и добиться снижения ц всего на 10—15%.