Намотка. Намотка отдельных проволочных катушек на специальные оправки производится на станках рядовой намотки. При намотке в каркасах обеспечивается более плотная укладка провода. Разработаны станки для одновременной намотки 15 катушек с автоматической пропиткой слоевой изоляции (JIM6). Бескаркасная намотка позволяет легче осуществить одновременную намотку большого числа катушек — до нескольких десятков. Намотка в этом случае идет на одну длинную бумажную шпулю, которая затем режется на нужное число частей. О способе вращающейся катушки говорилось в § 4. Скорость рядовой намотки доходит до 1500—3000 об/мин.

Для высоковольтных катушек иногда применяют намотку пирамидкой — укладку каждого витка между двумя витками предыдущего слоя, непосредственно предшествующими укладываемому витку по схеме намотки. Это позволяет снизить межслоевые напряжения до значений нескольких витковых напряжений (в зависимости от числа слоев) и обойтись без слоевой изоляции при высокой надежности катушки (см. рис. 18,справа).

Тороидальные сердечники обматываются на станках тороидальной намотки. В настоящее время создан комплекс отечественных станков, позволяющих мотать провода диаметром от 0,015 до 2 мм. Намотка осуществляется круговым челноком, проходящим через внутреннее окно сердечника. Скорость намотки 250—300 об/мин, намечается ее увеличение до 600— 1000 об/мин. После намотки в окне неизбежно остается отверстие диаметром определяемое данными челнока. Основные параметры ряда тороидальных станков приведены в табл. 18.

Таблица 18

Основные параметры ряда тороидальных станков

Тип станка | Наименьшая величина | Диаметр наматываемого провода, мм | Высота намотки, мм | Величина d0 при Н | Наружный диаметр после намотки, мм | ||

при d0 = ~ ^° | максимально возможная | ||||||

наи | наи | ||||||

СНТ-2 | 1,8 | 0,1—0,2 | 1,4 | 4 | 1,4 |

| 4,5 |

СНТ-5 | 5,2 | 0,04—0,1 | 6 | 14 | 12 | 10 | 20 |

СНТ-5М | 5 | 0,05—0,25 | 12 | 15 | 7 | — | 85 |

СНТ-8 | 8 | 0,05—0,25 | 10 | 40 | 25 | 20 | 85 |

СНТ-10 | 10 | 0,1-0,5 | 30 | 48 | 42 | — | 120 |

СНТ-12 | 12 | 0,15—0,4 | 15 | 60 | 40 | 20 | 120 |

СНТ-14 | 14 | 0,2—0,7 | 40 | 60 | 18 | — | 120 |

СНТ-40 | 40 | 0,6—2,2 | 100 | 126 | 45 | _ | 200 |

ПНТ-1 | 25 | 0,4—2 | 25 | 100 | — | 35 | 300 |

Таблица 19 Коэффициенты укладки и выпучивания

Диаметр провода, мм | Кукл | квып |

<0,12 | 1,15 | 1,1 |

0,3 | 1,13 | 1,15 |

0,8 | 1,12 | 1,2 |

1,5 | 1,1 | 1,25 |

При намотке катушек неизбежна некоторая неплотность укладки витков, характеризуемая коэффициентом укладки Кукл, а также явление выпучивания проводов, характеризуемое коэффициентом Квып. Значения кукл и кВып для рядовой намотки даны в табл. 19. При тороидальной намотке эти коэффициенты несколько больше. Отмеченные обстоятельства приводят к снижению плотности намотки и уменьшению максимально достижимой величины коэффициента заполнения окна кок у ТТ по сравнению с БТ и СТ.

Специальные виды намоток для уменьшения паразитных емкостей мы не рассматриваем.

Изоляция катушек осуществляется в соответствии с указаниями в § 3 и 7.

Величина кок проволочных катушек зависит от многих факторов (см. § 26) и лежит в пределах 0,1—0,45.

Галеты для галетных трансформаторов наматывают на каркасах. При намотке провод проклеивается, обмотка высушивается и снимается с оправки достаточно прочной. Затем к об моткам галет приклеивают контактные колодочки, к контактам которых припаивают концы галет. Первичная обмотка и галеты вторичной обмотки обволакиваются компаундами или лаками. Толщина пленки составляет 0,2—0,3 мм. Эта пленка обеспечивает электрическую прочность 3—5 кВ и одновременно хорошую влагостойкость.

После надевания галет на первичную обмотку катушка в целом заключается между двумя пластмассовыми платами с контактами первичной обмотки. Платы имеют на внутренней стороне выступы, фиксирующие положение обмоток ib окне сердечника. После сборки трансформатор в целом также обволакивается.

Для намотки галет разработаны станки (НТП-2), позволяющие мотать провода диаметром до 1,5—2 мм. Скорость намотки—до 800 об/мин. Трудоемкость изготовления галетных трансформаторов, в силу их технологических преимуществ, ниже, чем при обычном исполнении, если выпуск осуществляется небольшими сериями.

Перед намоткой галет из алюминиевой фольги последнюю предварительно анодируют, т. е. покрывают слоем окиси алюминия. Покрытие происходит в электролитической ванне в течение 2—2,5 мин. при плотности тока 1—2 а/см2, электролит — растворы серной и щавелевой кислот с рядом добавок. Для повышения влагостойкости оксидированную фольгу после сушки покрывают полимеризующимся лаком. Затем ее режут на полосы нужной ширины, из которых наматывают галеты, пропитываемые лаками. Возможна также намотка широких бобин с последующей их пропиткой клеем БФ-4, резкой на галеты и травлением галет в щелочи для ликвидации витковых замыканий. Заусенцы выжигают и электрическим током.

Фольговые катушки отличаются возможностью достижения высокого коэффициента заполнения окна к0ц, доходящего до 0,6—0,8. Интересно предложенное А. Ф. Сенченковым выполнение фольговых катушек с кок>1, достигаемым за счет уширения фольги вне пределов окна трансформатора (рис. 63).

Каркасы и иные детали из пресс-материалов прессуют или отливают. Путем горячего прессования при температуре 150— 200° и давлении 450 кг/см2 прессуют порошки К-41-5, К-21-22, порошок фторопласта, полиэтиленовую крошку. Последнюю и пресс-порошок К-21-22 можно также отливать, как и полиамидные смолы—№ 68, капрон, нейлон. Более высоких давлений требует пресс-материал АГ-4. Время прессования составляет 0,5—1 мин/мм. В щеках каркасов желательно иметь технологические отверстия для облегчения пропитки катушек.

Рис. 63. Трансформатор с обмоткой из фольги с уширением ее вне окна сердечника

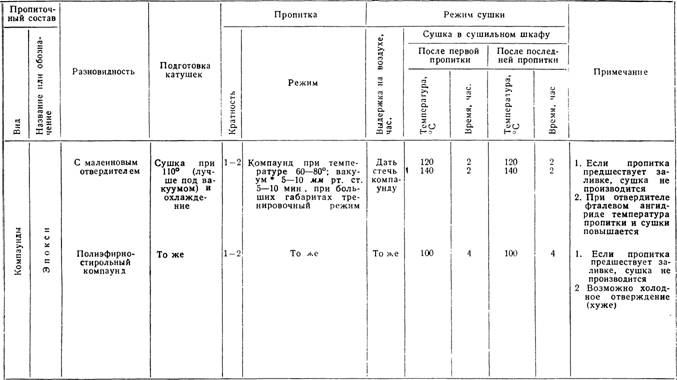

Пропитка и заливка. Режимы пропиток различными лаками и компаундами приведены в табл. 20. Пропитка лаком 100 АСФ (разбавитель толуол) ведется по тому же режиму, что и лаком АФ-17, а сушка после пропитки — по режиму: 2—3 час. на воздухе, 2 час. в шкафу при 120°. Такой режим пропитки и сушки повторяется дважды, после чего следует заключительная сушка при 120° в течение 8 час.

Следует подчеркнуть, что пропитка компаундами обеспечивает более высокое качество, чем лаками, поскольку из-за отсутствия летучих в изоляции после сушки не появляются поры. Совершенно исключительное место по своим технологическим свойствам занимают пропиточные компаунды КП (см. § 6), применение которых сокращает производственный цикл пропитки и сушки катушек в несколько раз по сравнению с лучшими из других составов. После предварительной сушки при 80—100° (2,5—2 час.) режим ведется следующим образом: двухкратная пропитка под вакуумом 20— 40 лшрт. ст. (15—20мин.) и при атмосферном давлении (15мин.); сушка при 125°—1 час (этот цикл может быть повторен); заключительная сушка и полимеризация при 125° — 3 час.

Прогрессивным способом сушки катушек после пропиток является сушка инфракрасными лучами небольшой длины волны. Инфракрасные лучи можно получить терморадиационным методом— при помощи плит темного излучения. Применение этого способа сокращает время сушки против приведенных в таблице и выше в 2—3 раза.

Особый интерес представляет технология применения компаундов МБК и эпоксидных. Перед использованием компаундов для заливки в их основу — смолу — вводят наполнитель (см. §6), катализаторы полимеризации (различные перекиси, диметиланилин и др.), отвердители (полиамины, ангидриды и др.),пластификаторы, увеличивающие эластичность и в ряде случаев жизненность компаундов (дибутилфталат, трикрезилфосфат и др.). Для уменьшения вязкости и повышение жизненности

Режимы пропитки катушек лаками и компаундами

to

сл

* Имеется в виду всасывание под вакуумом.

компаундов целесообразно также введение реактивных ;раз6авителей, например бутилглицедилового эфира.

Отвердители являются наиболее токсичными компонентами компаундов. Наиболее распространенные отвердители — малеиновый и фталевый ангидриды, причем первый несколько более токсичен. Предприняты попытки разработать нетоксичный отвердитель. Пластификаторы возможны как химически несвязанные с основой (дибутилфталат и аналоги), так и связанные (полиэфиры). Первые со временем могут выпотевать из компаундов.

По способу полимеризации (отверждения) различают компаунды горячего и холодного отверждения. Горячее отверждение обеспечивает более высокое качество заливок и пропиток. Эпоксидные компаунды горячего отверждения создаются преимущественно на основе смолы Э-37 и ЭД-6, холодного отверждения — смолы ЭД-5, которая менее вязка, с добавкой полиэтиленполиамина. Для осуществления холодного отверждения компаунда МБК в него вводят перекись бензоила и диметиланилин с сиккативами.

Заливка производится вакуумированным (под вакуумом 3— 15 мм рт. ст.) компаундом предпочтительно под вакуумом же в стальных, дюралевых (литых) или жестяных формах. Последние применяются при макетировании, отработке конструкции и используются только один раз. Рабочие поверхности стальных и дюралевых форм во избежание сварки с компаундом покрывают кремний-органической смазкой СКТ, полиизобутиленом и другими составами. Перед заливкой все заливаемые конструктивные детали (прокладки, каркасы) опескоструивают. Катушки обезжиривают (загрязненность мешает сварке с компаундом), продувают сухим сжатым воздухом и высушивают (при наличии в конструкции бумаги — под вакуумом).

Приводим наиболее распространенные схемы заливок. Для эпоксидных компаундов: заливка нагретого компаунда при температуре 80—120° в нагретую форму и полимеризация (отверждение) при этой температуре в течение 5—48 час. в зависимости от состава массы и габаритов заливаемого объекта (существуют и компаунды холодного отверждения, например ЭДМ-200).

Для компаунда МБК: заливка холодного компаунда в нагретую форму, охлаждение при комнатной температуре, вакуумирование при 5—20 мм рт. ст. в течение 0,5—1 час., выдержка при 70—75° в течение 10—18 час. и полимеризация при 100—130° в течение 8 час. Возможно и холодное отверждение компаунда МБК. С этой целью в него вводят перекись бензоила и диметиланилин, заливку ведут в холодную форму и изделия после вакуумирования выдерживают при комнатной температуре (6—18 час.) в атмосфере углекислого газа или азота.

Если заливке предшествует проПиТка, то после пропитки излишний компаунд сливается. Следует иметь в виду, что при этом возможно образование воздушных пузырей, ухудшающих качество изоляции. Тем не менее отверждение пропиточной массы до заливки нецелесообразно, так как из-за повышенной хрупкости может произойти ее растрескивание. Более качественна (но и более трудоемка) пропитка по методу вытеснения, когда компаунд после пропитки не сливается, а вытесняется в процессе последующей заливки.

Для обеспечения высокой электрической прочности между обмотками можно применять поочередную заливку сначала одной, а затем, после нанесения на нее второй обмотки, и этой второй обмотки. В этих случаях поверхность первой залитой катушки должна быть опескоструена.

Осуществление противокоронирующих покрытий поверхностей залитых катушек возможно методами шоопирования (металлизация распылением), гальванохимического осаждения металла или нанесением полупроводящих составов — взвесей бронзовой пудры или графита в связующей основе (различные покрывные лаки и эмали, желательно — эпоксидные).

Обволакивание может осуществляться различными материалами. При использовании эпоксидных компаундов желательно смешивать их с другими составами, например тиоколом (при горячем отверждении), полиамидом (при холодном отверждении) . Перспективно пресс-обволакивание термопластичными смолами (полиамидами), полиэтиленом низкого давления, полипропиленом. Основная возникающая при этом трудность — герметизация выводов.

Из различных способов обволакивания приведем один из возможных вариантов при использовании компаунда МБК. Катушки бескаркасной намотки предварительно пропитывают под вакуумом (например, масляно-битумным лаком № 462П), затем их торцы заделывают пастой на основе компаунда МБК и катушки сушат. Собранный трансформатор погружают на 3— 5 мин. в отвакуумированный состав — смесь компаунда со слюдяной мукой. Сушку и полимеризацию ведут при 140° в течение 2—3 час.

Этот цикл повторяют дважды. В заключение покрытие лакируют компаундом. Такой режим обеспечивает достаточно толстый и надежный слой покрытия и высокое качество влагозащиты.

§ 13. СБОРКА ТРАНСФОРМАТОРОВ

О сборке трансформаторов говорилось в гл. II. При сборке трансформаторов на разъемных ленточных сердечниках усилие стяжки должно быть достаточным для получения минимального

зазора в стыке и, с другой стороны, не превышать величин 10— 12 кГ на см2 поперечного сечения стержня. При больших давлениях начинается ухудшение магнитных свойств сердечников. Для фиксации усилия стяжки применяют тарированные ключи. Кроме того, качество стяжки проверяется по величине тока намагничивания (тока холостого хода) трансформатора.