ГЛАВА ОДИННАДЦАТАЯ

ПРОЕКТИРОВАНИЕ ИЗОЛЯЦИИ ВЫСОКОВОЛЬТНЫХ КОНСТРУКЦИЙ

ПОВОРОТНЫЕ И ОПОРНЫЕ ИЗОЛЯТОРЫ

Изоляторы промышленной и низкой частоты.

Проектирование оптимизированных по массогабаритным характеристикам систем изоляции с заданным запасом электрической и механической прочности основывается на создании равнопрочных в электрическом и в механическом отношениях изоляционных конструкций (ИК). Такие конструкции не имеют чрезмерных локальных нагрузок и не требуют для обеспечения надежной эксплуатации увеличения изоляции.

Решение задачи равнопрочности обеспечивает: минимизацию массогабаритных характеристик; обеспечение оптимальной надежности; минимизацию стоимости изготовления.

Помимо широко распространенных керамических реберных изоляторов применяются различные полимерные конструкции и в том числе гладкие, т. е. без ребер, утолщений и отдельных выступов.

Гладкие цилиндрические или, эллипсоидальной формы опорные изоляторы имеют при соответствующей геометрии закладных элементов (электродов), по сравнению, с реберными, более равномерное электрическое поле, требуют более простую и дешевую оснастку и характеризуются более надежной технологией изготовления.

В работе [35] показаны на примере эпоксидных опорных изоляторов кривые внутренних напряжений растяжения и сжатия для различных геометрий тела изолятора. В табл. 11.1 приведены такие напряжения для изоляторов с одинаковой внутренней арматурой.

Таблица 11.1

Тип изолятора | Кривые внутреннего напряжения |

Конусный без выступов |

|

Конусный с двумя выступами |

|

Гладкий цилиндрический |

|

Реберный цилиндрический |

|

Примечания 1. Основные размеры изолятора: высота 70 мм; диаметр основания 26 мм, вершины 16 мм; диаметр арматуры 7 мм; резьба М5; высота нижней арматуры 24 мм, верхней 7 мм.

2. + — напряжение растяжения; «—» — напряжение сжатия.

Механические напряжения определены методами фотоупругости на прозрачных образцах без наполнителей. Для других материалов форма кривых внутреннего напряжения не меняется. Из кривых видно, что максимальные перепады механических напряжений имеют место в изоляторах с выступами и в реберном, а наиболее плавные изменения— в конусном и цилиндрическом.

Рис. 11.1. Электрическое поле изолятора с линиями равной напряженности

1 — 1,0 МВ/м; 2 -0,5 МВ/м

Более равномерные, различающиеся в пределах ±10%, изменения напряжений в конусном изоляторе, по сравнению с цилиндрическим, объясняются увеличением диаметра нижней части тела цилиндрического изолятора, где создаются более благоприятные условия релаксации для большей по размерам нижней арматуры.

Сравнение таких напряжений при разной величине арматуры позволяет сделать следующие выводы:

чем меньше высота нижней арматуры, тем хуже изолятор противостоит внешним нагрузкам;

увеличение длины верхней арматуры отрицательно влияет на механическую прочность тела изолятора;

диаметр нижней арматуры для конусных изоляторов может быть увеличен без заметного ущерба до 30 мм;

в случае применения выступов целесообразно максимально увеличить их радиус кривизны.

Отрицательное влияние ребер на электрические характеристики анодных изоляторов описано в § 6.2.

Исследования также показали, что в реберных и с выступами изоляторах чаще возникает при поверхностном пробое «прижимание» дуги к поверхности. Эта особенность, которая не имела серьезного значения для керамических глазурованных изоляторов, приобретает для полимерных определяющий характер вследствие возникающих треков и дальнейшего ухудшения условий эксплуатации или выхода их из строя.

Рис. 11.2. Керамический изолятор до армирования (а) и после (б)

Результаты моделирования электрических полей и построение линий равной напряженности (рис. 11.1) показали, что оптимальная форма тела изолятора должна быть бочкообразной. Небольшая разница массы реберных и цилиндрических изоляторов, а также технологическая простота оснастки и изготовления при погрешности поверхностного пробоя 5... 7% позволили для моделировании полей принять цилиндрический изолятор. Кроме того, при цилиндрической форме создаются условия для более равномерного осаждения пыли и влаги, более равномерного распределения поля.

Для опорных изоляторов, имеющих оптимальные электрические, механические, климатические и технологические характеристики, принимается цилиндрическая форма с диаметром, меньшим или равным высоте [36]. Такая форма позволяет по торцевой поверхности выбрать безопасную удельную нагрузку для любого материала.

Рассматриваемое соотношение диаметра и высоты успешно используется для напряжений до 10 кВ. При больших значениях напряжений минимизация массогабаритных характеристик не достигается из-за масштабного фактора напряжения поверхностного пробоя.

Массивные цилиндрические (стержневые) керамические изоляторы при мелкосерийном производстве изготавливаются из сырой парафинированной массы обработкой на токарном станке. Применяемая технология не требует специальной оснастки и приспособлений.

На торцах тела вытачиваются эллипсоидальной формы полости, обеспечивающие после нанесения металлического покрытия вжиганием выравнивание электрического поля (рис. 11.2).

Равномерное распределение внешней механической нагрузки и минимальные термоупругие напряжения достигаются закреплением портландцементом или другим адгезивом в полости небольших металлических крепежных букс. При этом расходуется наименьшее количество металла. Надежность крепления букс в заливочном материале, помимо нанесения на их поверхности накатки, повышается приданием буксам формы перевернутого конуса. Обеспечивается также надежный электрический контакт между буксой и металлизацией.

Заливка букс эпоксидными компаундами вызвана выкрашиванием цемента при ударных и вибрационных нагрузках, а особенно после термоциклов — от минусовых до плюсовых значений.

Для установок промышленной и низкой (до 60 кГц) частоты изоляция опорных изоляторов может быть выполнена с использованием более простой технологии — заливки эпоксидными компаундами или прямого прессования полимерных материалов.

Прессование, как правило, является более производительным и надежным для обеспечения электрофизических и физико-механических свойств изоляции процессом по сравнению с заливкой.

Надежность достигается меньшим разбросом параметров пресс-материалов в состоянии поставки и строго регламентированной технологией.

Весь процесс прессования поддается более точному, чем заливка, контролю значений температуры, давлений и времени.

Альтернативным технологическим вариантом является серийное изготовление полимерных изоляторов из быстротвердеющих эпоксидных композиций методом автоматического гелеобразования давлением (АГД). Чаще всего применяются эпоксидные компаунды с ускорителями.

Метод АГД является в настоящее время наиболее производительным. Ведущие фирмы западной Европы и США («Вестингауз», АЕГ, «Циба» и др.), серийно выпускающие полимерные изоляторы, используют этот метод при изготовлении линейной и аппаратной изоляции. Некоторые фирмы освоили выпуск специальных автоматизированных линий для такой технологии.

Такие линии состоят обычно из автоматических дозаторов ингредиентов, вакуумного смесителя, дозатора готового компаунда, впрыскивающего под давлением 147,1 ... 196 кПа композицию в форму. Герметичная форма, состоящая из двух половин со своими нагревателями, совмещается посредством гидропривода. После смыкания формы и загрузки ее посредством дозировочного устройства в течение нескольких минут осуществляется желатинизация, и далее для окончательной полимеризации изделие загружается в термошкаф или в тоннельную печь с зонным нагревом.

При использовании метода АГД для небольших размеров изоляторов целесообразно, так же как и при заливочной технологии, применение кассетных форм, в которых одновременно изготавливается четыре и более изолятора.

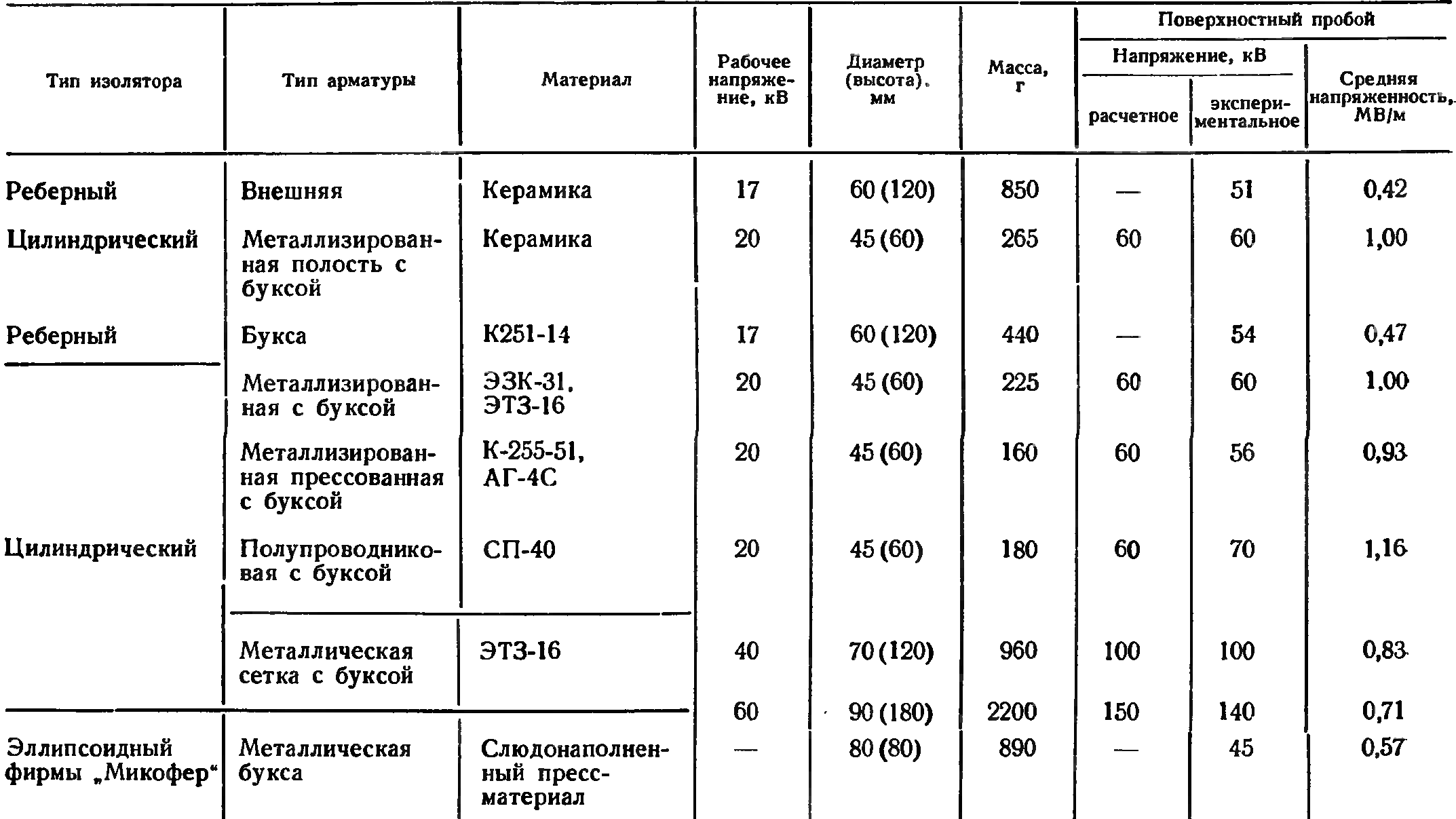

Таблица 11.2

В табл. 11.2 приведены сравнительные характеристики таких эпоксидных отечественных и зарубежных опорных изоляторов внутренней установки с внутренней заделкой крепежных букс и фарфоровых изоляторов [37]. Изоляторы типа ИОП10-400У2 массой до 400 кг изготовляются из быстротвердеющего компаунда ЭКБ, имеющего временное сопротивление на растяжение 70 МПа, стойкость к циклическим воздействия температуры от — 40 до + 55° С — три цикла, tg δ= 0,005; ε=4,3... 4,8; рυ = 3,1-1013 Ом-см; Е — 34 кВ/мм и дугостойкость 194 мин.

Из табличных данных видно, что отечественные изоляторы марки ИОП10-400У2 не уступают зарубежным, прочнее фарфоровых и легче их в 3 раза.

Перспективным в технологическом отношении и по своим электрическим и механическим свойствам является пресс-материал марки СП-40, основным технологическим достоинством которого является быстрое отверждение. Время желатинизации при 150°С составляет 5...50 с. В зависимости от объема и сложности геометрии отверждение в форме может производиться в течение 1 ... 10 мин.

Таблица 11.3

Такое время полимеризации значительно меньше, чем время полимеризации других пресс-материалов.

Изготовление изоляторов, в том числе и крупногабаритных, производится методом прямого и литьевого прессования при температурах 120... 150 С и давлении 10... 30 МПа. Возможно изготовление литьем под давлением на реактопластавтоматах.

При всех перечисленных выше способах изготовления полимерные изоляторы по своим размерам, геометрии электродов и тела изолятора, конструкции и электрическим характеристикам мало отличаются друг от друга. Различается только способ крепления в форме закладных элементов в зависимости от давления при прессовании.

В табл 6.4 приведены схематические изображения опорных изоляторов на напряжение UP = 20 кВ с различным исполнением арматуры, обеспечивающие на основе предложенных критериев оптимизации, методов моделирования и способов выравнивания электрических полей минимальные массогабаритные, максимальные электрические и механические характеристики. В табл. 11.3 приведены их сравнительные данные. Из таблицы следует:

- Предложенные критерии оптимизации, конструктивнотехнологические способы выравнивания электрических полей и термоупругих напряжений, а также примененные методы моделирования электрических полей обеспечивают оптимизацию массогабаритных характеристик керамических, полимерных и других типов опорных изоляторов.

- Сравнение реберных фарфоровых и цилиндрических полимерных изоляторов с выравненным электрическим полем свидетельствует о возможности снижения габаритов и массы цилиндрических изоляторов.

- Разработанные изоляторы при меньших габаритах и массе имеют также значительные преимущества по электрической прочности в сравнении с зарубежными образцами.

- Снижение значений напряженности Fпеp.cp для изоляторов на рабочее напряжение 40 и 60 кВ по сравнению с напряжением 20 кВ связано с влиянием масштабного фактора.

- Изоляторы с полупроводящими электродами (р=108 Ом-см) имеют напряжение поверхностного пробоя выше, чем напряжение у остальных конструкций с сеточными или полимерными металлизированными электродами. Положительный эффект повышения напряженности поверхностного пробоя вызван, очевидно, падением напряжения в полупроводящих электродах.

Одним из примеров многофакторной оптимизации и одновременного решения электрических, механических, конструктивных и технологических задач является применение трубчатых изоляторов из различных диэлектрических материалов.

Рис. 11.3. Схематическое изображение опорного изолятора из стеклоэпоксидной трубки марки ТСЭФ и график распределения напряженностей электрического поля по поверхности

Применение полуфабрикатов из трубок вместо монолитных тел изоляторов позволяет минимизировать массу диэлектрического материала и трудоемкость изготовления, так как освобождает от изготовления дорогостоящей оснастки (литьевых или пресс-форм), сложных и энергоемких процессов изготовления.

Минимизация коэффициента неравномерности электрического поля и его нормальной составляющей (см. § 6.2) достигается использованием экранирующего эффекта узкой диэлектрической щели в электроде и наличием внутренней и внешней частей арматуры на одинаковом уровне. В этом случае картина электрического поля в районе заделки арматуры мало искажается, а эффект газового клина в зоне тройного сопряжения аннулируется выбором оптимального радиуса кривизны.

На рис. 11.3 приведено графическое изображение такого трубчатого изолятора на рабочее напряжение 20 кВ.

Для повышения влагостойкости тело изолятора покрывается лаком марки УР-221 или другим короностойким материалом.

Выбором оптимальной геометрии электродов достигнуто значение нормальной составляющей напряженности электрического поля по внутренней поверхности тела изолятора, значительно меньшее, чем по наружной.

Возникают условия для повышения электрической прочности внутри изолятора по сравнению с напряжением пробоя по внешней поверхности. Отсутствие внутри герметично закрытой части изолятора пыли и влаги также способствует повышению надежности эксплуатации. Снижение возможности выпадания внутри изолятора конденсата при понижении температуры обеспечивается заделкой и герметизацией верхней арматуры при температуре 100° С.

Помимо металлической арматуры, изготавливаемой любым способом (точением, прессованием, точным литьем), могут применяться также полупроводящие материалы с встроенной резьбой металлической буксой. Применение полупроводящих полимерных электродов, помимо упрощения процесса их изготовления и снижения массы по сравнению с металлическими образцами, обеспечивает снижение напряженности на поверхности электрода и повышает напряжение образования ПЧР. Мощность потерь в арматуре можно определить из выражения для удельной мощности плоского элемента

P = U4/(pvl), (11.1)

где U — напряжение; d — толщина арматуры; l— расстояние между электродами; рυ— удельное сопротивление.

Таблица 11.4

Приведенные в табл. 11.4 значения позволяют разработать оптимальные по электрическим свойствам и по габаритам трубчатые опорные изоляторы из различных диэлектрических материалов. Из таблицы также следует, что расчетные и экспериментальные значения напряжений поверхностного пробоя для изоляторов на рабочее напряжение 10 и 20 кВ различаются на 10% в сторону увеличения запаса электрической прочности.

Кривая зависимости E=f(Z), где Z — высота изолятора, имеет маленький наклон, измеряемый разностью в 0,5 кВ/м, и небольшое увеличение напряженности на арматуре.

Это, в частности, объясняется тем, что напряженность Етах при расcчетаχ по программе принимается на поверхности электрода (арматуры) и не учитывает влияние объемного заряда.

Применение стеклоэпоксидных и других трубок в качестве полуфабрикатов для изготовления тела изолятора показали следующее:

найдены простые в технологическом и эффективные в электрическом отношении способы минимизации коэффициентов неравномерности электрического поля, а следовательно, и минимизации габаритов и1 массы;

минимизированы нормальная составляющая электрического поля, особенно во внутренней, наиболее трудной по условиям контроля качества изготовления поверхности тела изолятора;

минимизированы термоупругие напряжения в теле изолятора благодаря тонкостенной конструкции и способу крепления металлической арматуры на трубе с помощью клея К-400, обладающего способностью к деформированию при перепадах температуры от —60 до + 100° С;

минимизирована площадь поверхности тела изолятора благодаря ее цилиндрической форме; уменьшение оседания пыли на тело изолятора связано также с тем, что диаметр арматуры превосходит диаметр тела;

минимизирована трудоемкость.

Одной из положительных сторон трубчатого стеклоэпоксидного изолятора является возможность использования его на частоте до 100... 440 кГц без возникновения термоупругого пробоя.

Напряжение поверхностного пробоя изолятора 20 кВ при f = 440 кГц снижается на 30... 35 кВ и с учетом запаса электрической прочности может применяться при 15 кВ рабочего напряжения.

Такое напряжение обеспечивает температуру перегрева при 440 кГц и работе в течение 1 ч, т. е. при установившемся тепловом режиме не выше 20° С.

Эпоксидные изоляторы и изоляторы из материала марки СП-40 на частоте 25 кГц подвергаются поверхностному пробою при U= 45 кВ, а при Up = 30 кВ не перегревались выше 30° С.

Трубчатые опорные изоляторы, так же как и монолитные, имеют заметное снижение напряжения поверхностного пробоя при частоте 25 и 110 кГц, т. е. на более низких значениях первой критической частоты, чем имеет место пробой по воздуху. Очевидно, такое явление связано с теми же причинами, что и у монолитного изолятора.