РАЗЪЕДИНИТЕЛИ, РЕЛЕ, ВЫКЛЮЧАТЕЛИ И ПЕРЕКЛЮЧАТЕЛИ

Разъединители механической блокировки (РМБ) предназначены для гарантированного отключения цепей питания и разряда на «землю» накопленной на элементах генератора емкости.

Основными требованиями к безопасности этих устройств являются надежность срабатывания всей системы защиты, исключающей соприкосновение человека с высоким напряжением, возможность визуального наблюдения за срабатыванием всех контактов и выявления аварии, когда после отключения контакт может оставаться замкнутым.

По системе изоляции такие разъединители делятся на два основных вида: стержневые — с большим количеством контактных ламелей на одном диэлектрическом стержне и изоляторные, у которых контактные устройства располагаются на изоляторах.

Для стержневых разъединителей могут использоваться керамические стержни или трубки, стержни из материала марки АГ-4С, полиэтиленовые и другие твердые диэлектрики.

На керамических стержнях контактные элементы закрепляются хомутами и клеевым способом.

При использовании материала АГ-4С и ПЭ или пропилена ламели, губки, гнезда и т. п. запрессовываются одновременно с изготовлением стержня.

Когда производство не является серийным и изготовление пресс-форм экономически не оправдано, возможно вваривание нагретых ламелей в полиэтилен или в полипропиленовые стержни или трубы.

Для выравнивания электрических полей форма контактных элементов выбирается с расчетными радиусами кривизны, обеспечивающими значения напряженности Етах для минимальных расстояний по поверхности стержня и по воздуху между электродами. Особые меры принимаются против образования «газового клина» в зоне тройного сопряжения и отсутствия ПЧР при U0 = 1,25Uρ.

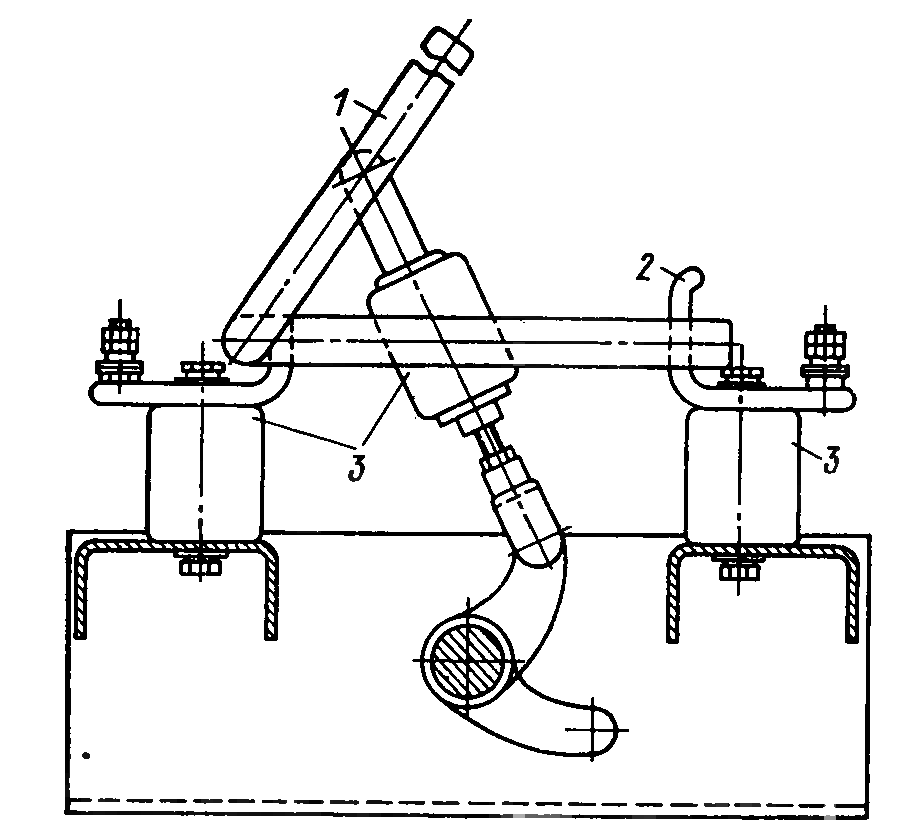

Рис. 11.9. Элемент разъединителя механической блокировки на опорных изоляторах 1 — замыкатель; 2 — губки; 3 — изоляторы

Стержневые конструкции разъединителей применяются при напряжениях до 10... 12 кВ. При больших напряжениях обычно используются изоляторные конструкции.

На рис. 11.9 представлен элемент разъединителя механической блокировки разработанный на основе эпоксидных изоляторов на напряжение Uv = 20 кВ. Высокие электрические и механические свойства эпоксидных изоляторов и большая точность крепежных размеров гарантируют надежность их эксплуатации.

Изоляционные расстояния по воздуху приняты из расчета некоронирующих промежутков при слабо неравномерном электрическом поле. Радиусы кривизны металлических элементов конструкции и воздушный зазор между ними рассчитаны графоаналитическим способом.

Уменьшению габаритов и снижению числа деталей в разъединителях способствует переход от стержневой системы изоляции к опорным малогабаритным изоляторам, разработанным на основе критериев оптимизации.

То же относится и к конструкции высоковольтных контакторов.

В табл. 11.8 приведены массогабаритные характеристики разъединителей и контакторов, выполненных на стержнях и на опорных изоляторах. Сравнение конструкций ввиду расхождения их технических и электрических характеристик производится по удельным показателям для одного контакта.

Рис. 11.10. Выключатели коаксиального типа и горячего формирования (а) и сварного типа (б)

I — тело изолятора; 2 — шток; 3 — электростатический экран с выводом; 4 — соединение горячим формованием; 5 — контактное устройство; 6 — сварное соединение

Из таблицы видно, что масса и объем на один контакт в 2 и более раза меньше для новых конструкций опорных изоляторов. С учетом разницы в напряжениях, которые для рассмотренных изоляторных систем в 2... 3 раза больше, эти показатели возрастают еще значительнее.

Таблица 11.8

Тип устройства | Система | Число | Напря | Габариты, м | Объем, | Масса, | Удельный показатель (на один контакт) | |

масса, | объем | |||||||

Разъеди | Стерж | 26 | 12 | 2,8 X 0,44 X 0,45 | 0,55 | 189 | 7.26 | 0,021 |

Опорные | 19 | 20 | 2,01 X 0,45 X 0,23 | 0,207 | 70 | 3,68 | 0,011 | |

Контак | Стерж | 2 | 12 | (0,53X0,43 X 0,23)-2 | 0,103 | 50 | 4,16 | 0,008 |

Опорные | 2 | 35 | 1,0 X 0,29 X 0,28 | 0,082 | 20 | 0,57 | 0,002 | |

Система изоляции выключателей или переключателей коаксиального типа состоит из внешней трубы с встроенной по ее периметру контактной системой и из внутренней трубы с закрепленным на ней замыкателем в виде штока. Нижняя часть диэлектрической трубы со штоком соединяется с приводом штока, являющимся «землей» (рис. 11.10).

Система изоляции должна обеспечивать заданную электрическую прочность между верхней и нижней контактной системой с их выводами и выключенного штока относительно контактной системы, находящейся под высоким напряжением.

Преимущество коаксиальной системы изоляции по сравнению со стержневыми изоляторами заключается в минимальном числе деталей, пылезащищенности конструкции и ее более высокой электрической и механической прочности. Появляется возможность простыми конструктивно-технологическими приемами выравнивать электрические поля и надежно закреплять контактную и штоковые части конструкции в теле их изоляторов, которыми являются диэлектрические трубы.

Сама конструкция контактного устройства допускает простую систему экранировании ламелей, находящихся в теле этого устройства, и создания внешних экранов для пробоя вдоль поверхности и по воздуху.

В качестве диэлектрических материалов может использоваться эпоксидный компаунд, керамические, стеклоэпоксидные и полиэтиленовые трубы.

Эпоксидные компаунды обладают высокой адгезией к металлической арматуре, особенно к алюминиевой (ТКЛР компаунда равен 36· 10-6 К-1, ТКЛР алюминия — 30·10-6 К-1)· большой механической прочностью и устойчивостью к ударным нагрузкам при включениях, маленькими допусками на все конструктивные размеры, легкостью придания компаунду необходимой формы.

К отрицательным свойствам компаундных изоляторов следует отнести возможность эксплуатации при частоте только до 50... 100 кГц, относительную сложность оснастки, энергоемкость и продолжительность технологического процесса приготовления компаунда, заливки, вакуумирования, полимеризации и остывания.

Альтернативным серийному изготовлению эпоксидных выключателей может служить метод АГД.

Керамические трубы в качестве полуфабрикатов для коаксиальных выключателей лишены указанных выше недостатков. Однако большие допуски на овальность и толщину труб, их большая масса и сложность подгонки размеров полированием для соблюдения соосности контактного и штокового устройств делают применение их весьма трудоемким. Препятствием для применения керамики является также недостаточная ее ударная прочность, усложняющая условия транспортировки и монтажа.

Стеклоэпоксидные трубы, обладая теми же недостатками, что и керамические по геометрии и по допускам, имеют меньшую массу, превосходят их в технологии подгонки размеров, механической прочности и надежности приклейки к ним металлического контактного устройства или других деталей.

Такие трубы нуждаются также в дополнительном повышении влагостойкости и короностойкости, имеют ограниченное применение на высокой частоте.

Полиэтиленовые коаксиальные выключатели имеют такие же недостатки конструкции, что и на стеклоэпоксидных трубах (размеры и короностойкость), а кроме того, имеют меньшую механическую прочность. Как показывают расчеты и опыт эксплуатации, механические нагрузки в выключателях не приводят к деформации и к заметному снижению механической прочности.

Преимуществом полиэтиленовых выключателей на трубчатых изоляторах является их технологичность, основанная на креплении арматуры сваркой или тепловым формованием, и возможность эксплуатации в любом, в том числе и соответствующем мегагерцам, диапазоне.

Сварная конструкция изготавливается на стандартном оборудовании, используемом для центрирования и сварки полимерных труб. Металлическая арматура в виде контактного устройства надежно фиксируется в выточенных пазах между двумя сваренными трубами.

Недостатком такой конструкции является наличие воздушных включений и отслоений между контактным устройством, находящимся под высоким напряжением, b полиэтиленом, т. е. в области максимальной напряженности электрического поля.

Меньшему старению полиэтилен подвергается при армировании на основе теплового формования. Как видно из рис. 11.10, формование осуществляется внутри экранной части арматуры, где сама геометрия металлической канавки экранирует отформованную часть полиэтилена. В зоне тройного сопряжения, опасной для возникновения напряженности Eтах и газового клина, при формовании образуется грат, который одновременно свидетельствует о заполнении канавки и исключает возникновение газового клина. Испытания выключателей, изготовленных методом теплового формования, показали, что для выключателя на рабочее напряжение 25 кВ при частоте 50 Гц и 25 кГц пробой происходит между участками конструкции по воздуху (между штоками и контактной системой, между контактными системами и другими участками) при напряжениях от 45 до 60 кВ, т. е. обеспечивается практически двойной запас электрической прочности.

Для выключателя 35 кВ пробой происходил также по воздуху при f = 25 кГц и напряжении 65 кВ.

Оптимизация системы изоляции полиэтиленовых и стеклоэпоксидных коаксиальных выключателей и переключателей обусловлена следующим:

1) электрическое поле близко к равномерному, а его выравнивание обеспечивается самой контактной арматурой, геометрия которой получена решением краевых задач электростатики по программе АКСИАЛ;

- механические напряжения и изоляции равномерно распределены по всей площади поперечного сечения трубы: сварка полиэтиленовых или склейка клеем К-400 стеклоэпоксидных конструкций вносят незначительные и несущественные изменения в характеристики изоляции;

- нормальная составляющая напряженности электрического поля внутри меньше, чем на наружной поверхности, а форма электростатического экрана обеспечивает пробой при расчетных значениях не вдоль поверхности, а по воздуху;

- поверхность тела изолятора не содержит выступов и заглублений;

- число деталей для системы изоляции минимально: используются серийно выпускаемые промышленностью диэлектрические трубы, а сборка осуществляется сваркой или склейкой, благодаря чему достигается минимальная трудоемкость.

Рис. 11.11. Система изоляции привода вакуумного выключателя и установленный на нем вакуумный выключатель

Для системы изоляции и привода вакуумного выключателя на напряжение 25 кВ разработана установка дополнительной изоляции корпуса выключателя и штока выключателя относительно «земли» на напряжение 50 кВ. Механическое усилие на приводе примерно 10Н, а ход штока 2.. .3 мм.

На рис. 11.11 представлен общий вид установки вакуумного выключателя на напряжение 50 кВ.

Арматура внешнего цилиндра и его тело, выполненное из стеклоэпоксидной трубы, имеют в отличие от аналогичных изоляторов отверстие для прохода штока привода.

Арматура привода выполнена таким образом, чтобы не нарушать во время передвижения равномерность электрического поля. Пробой по воздуху между верхней и нижней арматурой происходит при напряжении около 100 кВ.

На рис. 11.12 приведен новый тип максимального реле на основе герконов. Достоинством таких реле является отсутствие движущихся механических деталей. Включение его осуществляется при броске тока, проходящего через обмотку, включенную в анодную цепь.

Конструктивно реле выполнено на основе металлической трубки, которая несет основную механическую нагрузку, служит короткозамкнутым витком и корпусом для всего реле. Трубка залита в эпоксидный компаунд, имеющий металлизированную канавку с уложенной в ней обмоткой. Электрическое коаксиальное поле рассчитывается между заземленной трубкой и металлизированной канавкой. Коэффициент неравномерности электрического поля составляет 1,6. Постоянное рабочее напряжение 20 кВ, напряжение поверхностного пробоя 50 кВ.

Рис. 11.12. Максимальное реле на основе геркона

1 — металлическая трубка; 2 — эпоксидная изоляция; 3 — вывод обмотки; 4 — обмотка; 5 — геркон

Все рассмотренные конструкции имеют близкое к равномерному электрическое поле, характеризуются большой компактностью, имеют заданный запас электрической и механической прочности.