Были изучены изменения свойств пропиточных составов, изготовленных на основе продукта гидролиза тетраэтоксисилана, наполненного алундом и фторфлогопитом (составы СПВ-8 и СПВ-9), на основе олигометилсилоксана, наполненного алундом (СПВ-20) при кратковременном и длительном воздействиях высоких температур, а также влагостойкость этих составов. Образцы исследовали в виде покрытий толщиной 0,05 мм, нанесенных на подложки из нержавеющей стали размером 50-50-1 мм, и в виде дисков диаметром 50 мм, толщиной 2-3 мм (для определения электрических свойств), или в виде брусков размерами 25-40-2 или 10*15x2 мм (для определения механических свойств). Образцы, предназначенные для определения электрических свойств, подвергали термообработке по разным режимам: пленки 250 °С - 8 ч (на рабочую температуру 250 °С), 300 °С - 8 ч (на рабочую температуру 300 °С) и 600 °С - 6 ч (на рабочую температуру 600 °С), диски - 850 °С - 2 ч. Образцы, предназначенные для определения механической прочности, прессовали при давлении 5 МПа и термообрабатывали при 200 °С — 2 ч, при 350 °С — 2 ч и при 600 °С — 2 ч. Цементирующую способность составов определяли по стандартной методике (ГОСТ 13526-79) на пучках провода ПОЖ-12а, термообработанного по режиму термообработки покрытий.

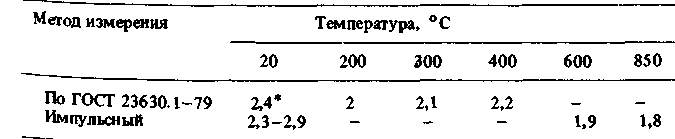

Теплопроводность определял двумя методами: импульсным методом плоского источника тепла [18] на дисках диаметром 50 мм, толщиной 9 мм или по ГОСТ 23630.1.79 на дисках диаметром 15 мм; толщиной 5 мм.

Свойства пропиточных составов на основе продукта гидролиза тетраэтоксисилана, наполненного алундом и фторфлогопитом

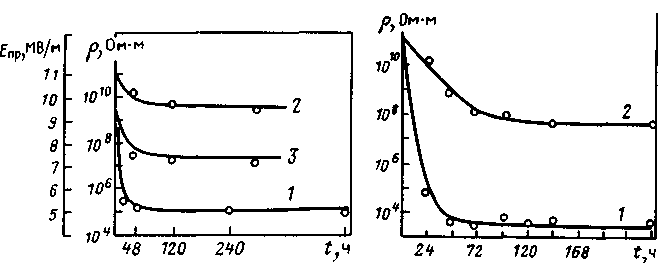

Объектами исследования являлись составы СПВ-8 и СПВ-9, различающиеся стабильностью и сроком хранения. На рис. 3.1 приведена зависимость р пропиточных составов, нанесенных в виде пленок на металлические подложки и термообработанных при разных режимах, от времени старения при температурах 250, 350 и 600 °С, на рис. 3.2 — значения р этих образцов после 3000 ч старения при 350 и 600 ° С. Так как испытания проводили на образцах без напыленного платинового приэлектродного слоя (платина диффундировала в глубь образца вследствие его пористости), результаты могли быть завышены на 1 —2 порядка при температурах до 300 ° С.

Рис. 3.1. Зависимость р пропиточных составов СПВ-8 (1, 2) и СПВ-9 (3, 4) от времени старения при 250 (а), 350 (б) и 600 °С (в) :

1,3 — измерения при100 С; 2, 4 - при температуре старения

Рис. 3.2. Температурная зависимость р пропиточных составов СПВ-8 (1, 2) и СПВ-9 (3, 4) после 3000 ч старения при 350 (1, 3) и 600 °С (2, 4)

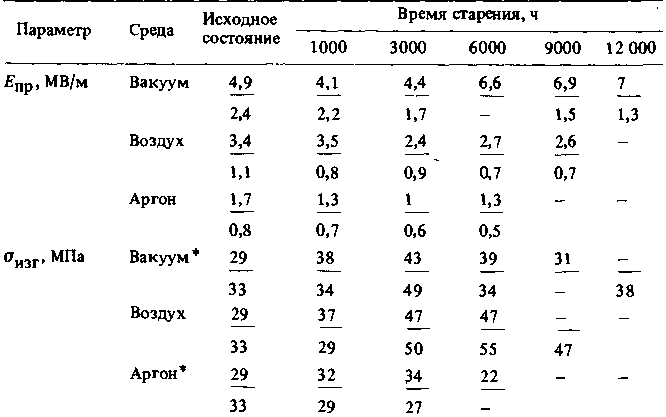

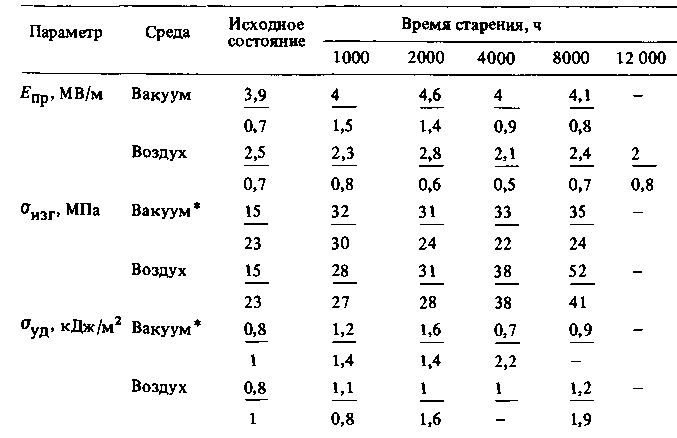

Вследствие пористости электрическое сопротивление образцов в известной степени определяется наличием в них адсорбированной влаги, поэтому значения р, приведенные на рис. 3.1, определены не при 20 °С, а при 100 или 200 °С, когда адсорбированная влага практически удалена. Из рис. 3.1 видно, что составы СПВ-8 и СПВ-9 близки по значениям р, которое практически не зависит от времени старения в пределах 350— 600 °С, причем уровень р после старения при 600 °С выше, чем после старения при 350 °С. В табл. 3.3-3.5 приведены зависимости Епр, ауа и цементирующей способности составов СПВ-8 и СПВ-9 от времени воздействия температур 250, 350 и 600 °С.

Таблица 3.3. Зависимость Е„ р, МВ/м, пропиточных составов от времени старения при разных температурах

Таблица 3.4. Зависимость δуД, кДж/м2, пропиточных составов от времени старения при разных температурах

Таблица 3.5. Зависимость цементирующей способности, Н, пропиточных составов от времени старения при разных температурах

По значению Епр состав СПВ-8 уступает составу СПВ-9 в исходном состоянии при температуре 600 °С и после 3000 ч старения при всех температурах. Значение Епр состава СПВ-9 мало зависит от температуры и времени ее воздействия. Значение для обоих составов растет с ростом температуры и временем ее воздействия вплоть до 3000 ч, затем снижается до исходного значения.

Значение цементирующей способности больше у состава СПВ-9, в процессе старения при температурах 250 и 350 °С цементирующая способность обоих составов улучшается, в процессе старения при 600 °С резко падает, что объясняется разрушением изоляции провода пучков и окислением жилы провода.

Изменения свойств пропиточных составов СПВ-8 и СПВ-9 в разных средах при кратковременном и длительном воздействиях температур 600 и 850 °С показаны на рис. 3.3, 3.4 и в табл. 3.6-3.8. Испытания, результаты которых приведены на рис. 3.3, 3.4 и в табл. 3.6-3.8, проводили на дисках диаметром 50 мм, толщиной 2 мм.

Температурная и временная зависимости р состава СПВ-8 в разных. средах при 600 ° С характерны и для состава СПВ-9.

Снижение электрического сопротивления пропиточного состава СПВ-8 с ростом температур описывается уравнением Аррениуса lg/Р= А + В/ Т, где R - сопротивление, А и В - постоянные, Т - температура, и выражается ломаным графиком, что обусловлено различной природой носителей заряда, проявляющейся в разных температурных областях. По-видимому, у состава СПВ-8, связующим которого служит продукт гидролиза тетраэтоксисилана, а наполнителями — алунд и фторфлогопит, площадка в диапазоне температур 550—900 °С (рис. 3.3, кривая 4) отражает стабилизацию электрического сопротивления, обусловленную постоянством химического состава и структуры материала. Как показали исследования химических и структурных превращений состава СПВ-8, сведения о которых приведены ранее, при этих температурах выявлено отсутствие фазовых превращений и наличие более однородной структуры, тогда как при температурах выше 900 °С имеют место деструкция фторфлогопита и начало образования кордиерита. Характеристики, представленные кривыми 1—3 на рис. 3.3, определяли на образцах с напыленным приэлектродным слоем платины, кривой 4 — без нанесения слоя платины из-за выгорания ее при столь высоких температурах, следствием чего, как было указано ранее, может быть завышение полученных значений р в диапазоне температур от комнатной до 300—400 °С по сравнению с данными, полученными при более плотном контакте. Кривая 1 получена в вакууме при паромасляной откачке, кривая 4 — при безмасляной откачке.

Рис. 3.3. Температурные зависимости р пропиточного состава СПВ-8 в разных средах:

1,4- вакуум (1 - паромасляная откачка, 4 - безмасляная, без напыления платиновых электродов) ; 2 - воздух; 3 - аргон

Рис. 3.4. Зависимость р пропиточного состава СПВ-8 от времени старения в разных средах при 600 °С (а), при 850 °С без напыления платиновых электродов (б):

1 - вакуум; 2 - воздух; 3 - аргон; 4 - вакуум; 5 - воздух; 6 - аргон

Примечание. Температура испытаний указана на кривых рис. 3.4

Таблица 3.6. Зависимость параметров пропиточного состава СПВ-8 от времени старения в разных средах при 600 °С

* Значения при испытаниях в воздушной среде; в остальных случаях — при испытаниях в среде старения.

Примечание. Значения в числителе - при температуре испытания 20 с, в знаменателе - при 600 С.

Таблица 3.7. Зависимость свойств пропиточного состава СПВ-8 от времени старения в разных средах при 850 °С

* Значения при испытаниях в воздушной среде; в остальных случаях - при испытаниях в среде старения.

Примечание. В числителе - при температуре испытания 20 С, в знаменателе - при 850 С.

Таблица 3.8. Зависимость свойств пропиточного состава СП В-9 от времени старения в разных средах при 850 °С

Значения при испытаниях в воздушной среде; в остальных случаях - при испытаниях в среде старения.

Примечание. В числителе - при температуре испытания 20 °С, в знамена теле - при 850 С.

Таблица 3.9. Зависимость механических свойств пропиточного состава СПВ-9 от времени увлажнения

Примечание. Относительная влажность 93%, температура 20 °С.

Из данных рис. 3.4 и табл. 3.6—3.8 видно, что электрические свойства пропиточных составов СПВ-8 и СПВ-9 стабильны во времени при старении в разных средах при температурах 600 и 850 °С, а механические свойства несколько улучшаются с увеличением температуры и времени ее воздействия. Стабильность и некоторое улучшение свойств пропиточных составов при этих температурах объясняется тем, что термообработка при 500-850 °С приводит к усадке состава вследствие спекания аморфного кремнезема, увеличению его плотности и механической прочности, как показано при исследовании химических и структурных превращений под воздействием высоких температур.

Наблюдаемый разброс в значениях электрической и механической прочности объясняется неоднородностью материала, так как определение этих свойств проводили на разных образцах в связи с их разрушением при испытаниях. Большие значения Епр пористых пропиточных составов в вакууме по сравнению с данными в воздушной среде или в аргоне объясняются влиянием окружающей среды, большей электрической прочностью вакуума.

Пористые пропиточные составы гидрофильны (рис. 3.5, табл. 3.9).

Механические свойства в результате увлажнения изменяются незначительно. Электрические свойства пропиточных составов легко восстанавливаются после выдержки материала при 120 °С в течение 24 ч или нагревания его до 600 °С.

Для повышения влагостойкости пористых гидрофильных пропиточных составов применены защитные стеклоэмали, обладающие повышенной проникающей способностью и адгезией к защищаемым материалам.

Для получения стеклоэмалей использовали стекло, которое содержит в своем составе SiО2, В2О3, А12О3, РЬО, ТО2, ZnO, Na2О, К2О, СаО, МпО2.

Исследование влагостойкости проводили на дисках диаметром 50 мм и толщиной 2 мм. На образцы материалов наносили стеклоэмалевые покрытия толщиной 0,4 мм. При эмалировании тонкоразмельченный порошок стекла (с размерами зерен 30-60 мкм) смешивали с этиловым спиртом и наносили методом шликерного полива на поверхность образцов. Хорошо просушенные на воздухе образцы подвергали обжигу в муфельной печи.

Рис. 3.5. Зависимость электрических свойств пропиточных составов СПВ-8 и СПВ-9 от времени увлажнения:

1, 2 - р; 3 - Епр, 1 - состав СПВ-8 (диски); 2, 3 - состав СПВ-9 (покрытия)

Рис. 3.6. Зависимость р состава СПВ-9, защищенного стеклоэмалью от времени увлажнения:

1 - незащищенный (контрольный) образец; 2 - защищенный стеклоэмалью

Таблица 3.10. Зависимость Епр, МВ/м, пропиточного состава СПВ-9 от времени увлажнения

Применение. Относительная влажность 93 %, температура 20 °С.

Таблица 3.11. Зависимость коэффициента теплопроводности λ, Вт/(м · °С), пропиточного состава СПВ-9 от температуры

При 50 °С.

Исследовали зависимости р и Епр от увлажнения в течение 240 ч в условиях 93%-ной относительной влажности при температуре 20 ° С (рис. 3.6 и табл. 3.10) в сравнении с контрольными образцами (не защищенными стеклоэмалями).

Из рис. 3.6 видно, что защита состава СПВ-9 стеклоэмалью повышает значение р на четыре порядка.

Из табл. 3.10 видно, что защита пропиточного состава СПВ-9 стекло- эмалью в 2 раза повышает его электрическую прочность в результате увлажнения в течение 240 ч.

Температурная зависимость коэффициента теплопроводности [18] пропиточного состава СПВ-9 приведена в табл. 3.11.

Из табл. 3.11 видно, что значения λ пропиточного состава СПВ-9, определенные разными методами на образцах различных размеров, близки и в процессе нагревания изменяются незначительно.

Температурный коэффициент длины ТК пропиточного состава СПВ-9 равен 6,3-10-6 С-1. Измерение проводили дилатометрическим методом на образцах размером 5 х5 х 50 мм.