Органосиликатные покрытия (табл. 4.1) наносят методами лакокрасочной технологии в два-три слоя общей толщиной 100— 400 мкм. Применяют следующие режимы отверждения:

- - с введением отвердителя воздушная сушка одного слоя - 30-60 мин, после нанесения последнего слоя - 72 ч;

- - после воздушной сушки каждого слоя по 30-60 мин осуществляют нагрев до 200 ±10 °С со скоростью 1,0—2,0 °С/мин и выдержку при этой температуре в течение 3 ч, охлаждение - 6-8 °С/мин;

- - отличается от режима II максимальной температурой выдержки (250- 270 °С).

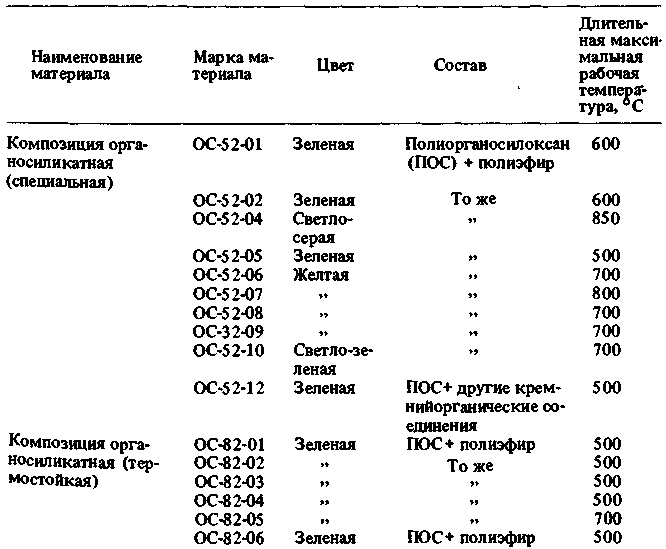

Таблица 4.1. Органосиликатные покрытия

Наименование | Марка материала | Цвет | Состав | Длительная максимальная рабочая температура, С |

Композиция органосиликатная (электроизоляционная) | 0092-01 | Зеленая | ПОС + полиэфир | 400 |

0092-02 |

| То же | 400 | |

0092-03 |

| » | 600 | |

0092-04 | » | » | 400 | |

0092-05 | Темно-серая |

| 600 | |

0092-06 | Зеленая | » | 600 | |

0093-08 | ” | ПОС + эпоксидный полимер | 300 | |

0091-09 | Темно-молочная | ПОС немодифици- рованный | 300 | |

0092-10 | Зеленая | ПОС + полиэфир | 400 | |

0092-11 | Коричневая | То же | 400 | |

ОС-92-12 | Зеленая | » | 400 | |

ОС-92-13 |

|

| 500 | |

ОС-92-14 | » |

| 500 | |

ОС-92-17 |

|

| 550 | |

ОС-92-18 | Серая | » | 850 | |

ОС-92-19 | Зеленая | » | 850 | |

0092-20 |

|

| 450 | |

ОС-92-21 | » | ПОС + другие крем- нийорганические соединения | 400 | |

ОС-92-23 | » | ПОС + полиэфир | 500 | |

ОС-92-24 |

| ПОС немодифици- рованный | 600 |

Исследование превращений в системах полимер—силикат—оксид позволило создать органосиликатные покрытия с заданным комплексом свойств, необходимых в каждом конкретном случае. Например, в области энергетики и электрификации органосиликатные покрытия применяют в целях защиты от низкотемпературной сернокислотной коррозии хвостовой части парогенераторов тепловых электростанций, защиты от атмосферной коррозии зданий, сооружений, электрооборудования; в области ядерной техники - для измерения температуры в изделиях, находящихся в активной зоне ядерных реакторов с помощью микротермопар, термоэлектроды которых защищены органосиликатными покрытиями, защиты тепловыделяющих элементов, работающих при повышенных температурах; в области МГД-техники — при изготовлении электромагнитных насосов, для изолирования пластин шихтованных магнитопроводов с целью уменьшения потерь от вихревых токов при высоких температурах.

Наименование | Марка материала | Толщина | Связующее | Длительная макси- мальная рабочая температура, ЪС |

Жаростойкое покрытие | АФ-3,5 | 10 | Алюмофосфат | 600* |

ЖФ-3,5 | 10 | Железофосфат | 600* | |

Изоляционное покрытие | МФ | 3-10 | Орто фосфорная кислота | 600* |

Алюмофосфатный | АСФА | 100-120 | Алюмофосфат | 700 |

состав | АФС-2 | 100-120 |

| 700 |

Железофосфатный | ЖФС-2 | 100-120 | Железофосфат | 700 |

*В вакууме

Органосиликатные покрытия используются также в качестве термовлагостойкой электроизоляционной защиты радиоаппаратуры, нагревательных устройств, проволочных резисторов. Покрытия применяют также при изготовлении жаростойкой изоляции обмоточных проводов и кабелей, в качестве электрической изоляции индукторов, для упрочнения ламп накаливания, в качестве клея для высокотемпературной тензометрии и др.

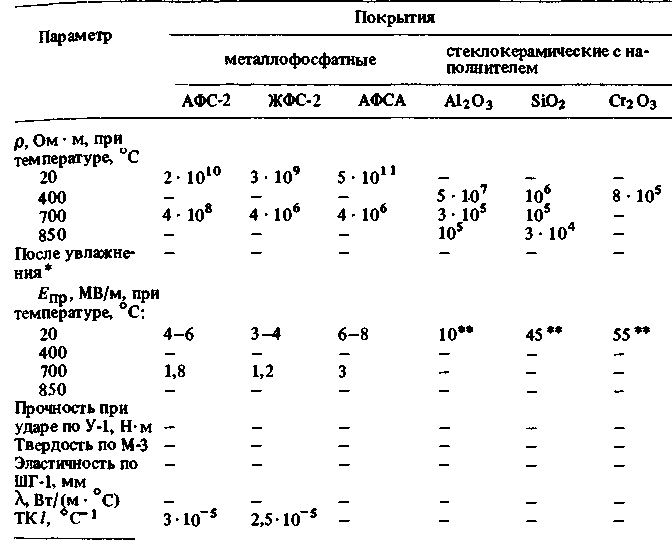

Металлофосфатные покрытия (табл. 4.2) получают нанесением на поверхность стали однозамещенных фосфатов и ортофосфорной кислоты с термообработкой при 500 °С; покрытия АФ-3,5 и ЖФ-3,5 получают поливом разбавленных растворов фосфатных связующих с сушкой их на воздухе, а после двукратного покрытия материал обрабатывают при 700 °С в течение 30-40 с; покрытия АФС-2 и ЖФС-2 в исходном состоянии представляют собой суспензию минерального наполнителя — пылевидного кварца в водном растворе фосфата, АСФА — раствор алюмофосфата без наполнителя. Его наносят на поверхность поливом, с помощью пульверизатора, кисти или погружением. После сушки на воздухе покрытия АФС-2 и ЖФС-2 обрабатывают при 700 °С в течение 3—5 мин, покрытие АСФА обрабатывают при 300 °С — 10 мин и при 700 °С - 40-60 с.

Металлофосфатные покрытия применяют в шихтованных магнитопроводах для изолирования пазов ротора асинхронных электродвигателей, для изолирования пакета ротора от литой беличьей клетки в асинхронных электродвигателях, для создания изолирующего слоя на токоведущих деталях в электрических машинах и аппаратах, работающих при высоких температурах.

Для получения гибких тонких стеклокерамических покрытий используют метод ’’растворной керамики” [30, 31], т.е. нанесение на разогретую поверхность металла раствора солей. Этот метод дает возможность получения тонкослойных покрытий, в том числе менее 1 мкм, нанесения покрытий на изделия сложной конфигурации, снижения температуры обжига покрытий за счет получения оксидов в высокоактивном состоянии в момент термического разложения соединений. В качестве стекловидной связки используют нитратный полуколлоидный раствор стекла. Распределение частиц наполнителя в растворной связке более равномерное, чем в связке-фритте. Растворная связка распределена среди зерен наполнителя в виде тончайших прослоек. Дисперсионной средой в растворной связке является полуколлоидный раствор, содержащий стекло. Суспензии, полученные на таком растворе, как правило, обладают высокой устойчивостью, и покрытия из них образуют ровный слой.

Технология нанесения и закрепления стеклокерамических покрытий на поверхность проста. Суспензию наносят обычными приемами эмалирования — погружением или пульверизацией, затем подсушивают и обжигают. Обжиг стеклокерамического слоя осуществляется в электрических печах прямым нагреванием подложки или изделия, или пропусканием электрического тока.

Процесс нанесения стеклокерамического покрытия на металлическую поверхность состоит из подготовки поверхности, заключающейся в промывании ее в ацетоне или спирте, окислительной обработки подложки и нанесения покрытий.

Защиту металлов стеклокерамическими покрытиями осуществляют в два этапа. Сначала на покрываемой поверхности закрепляют стеклоэмалевый грунтовой слой, который обеспечивает высокую прочность сцепления стекла с покрываемой поверхностью и образует сплошную газонепроницаемую пленку. Затем наносят покровный стеклокерамический слой. Сцепление покровного слоя с грунтовым обеспечивается за счет внедрения частиц наполнителя в поверхностный слой грунта. Обычно в качестве грунта и связки используют стекло одного и того же состава, но обжиг покровного слоя проводят при температуре на 150—200 °С ниже, чем наплавленного грунта. Закрепляемый стеклокерамический покровный слой придает покрытию требуемые свойства. Опыт показал, что высокие электроизолирующие свойства при повышенных температурах сохраняют только те стеклокерамические покрытия, которые содержат в своем составе не менее 50% наполнителя.

В процессе длительного нагревания в стеклокерамических покрытиях могут происходить значительные изменения, обусловленные частичным растворением наполнителя в стекле, заруханием стекловидной составляющей, образованием новых кристаллических фаз и т.п.

Стеклокерамические покрытия толщиной 10—15 мкм получают из полуколлоидных растворов, состоящих из тетраэтилового эфира ортокремневой кислоты, нитратов Al, Si, Сг, Mg и борной кислоты.

Оксид магния обладает самыми высокими значениями удельного объемного сопротивления, однако широкое использование его в качестве наполнителя затруднено, так как при введении его в нитратные растворы срок годности последних резко снижается (раствор загустевает).

Растворные суспензии с оксидом хрома наиболее устойчивы, наносятся ровным слоем путем погружения и прочно закрепляются при обжиге, однако электрические свойства покрытий, в состав которых входит Сг2О3, хуже свойств покрытий с А12О3 и MgO. Длительная рабочая температура стеклокерамических покрытий на растворном стекле 850 °С.

Стеклокерамическую изоляцию применяют главным образом для высокотемпературных обмоточных проводов.

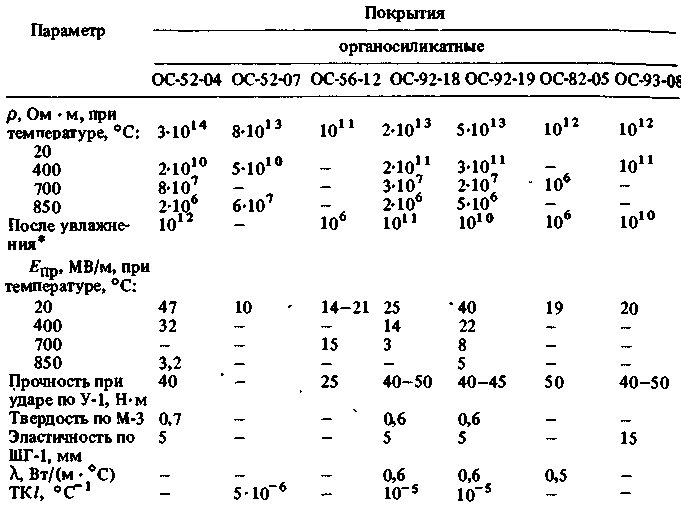

В табл. 4.3 приведены общие свойства различных покрытий.

Определение электрических свойств органосиликатных покрытий проводили по методикам, отличным от общепринятых для высоконагревостойких материалов [1, 2] вследствие специфичности этих материалов.

Покрытия испытывали на металлических подложках размером 100x100 и 50x50 мм. Толщина покрытий составляла 0,05—0,2 мм. При снятии температурной зависимости электрических показателей образцы покрытий помещали в муфельную печь на специальное приспособление, вмещающее 4-5 образцов и снабженное выводами для подключения измерительных приборов. Измерение сопротивлений покрытий производили тераомметрами, тангенс угла диэлектрических потерь и диэлектрическую проницаемость на частоте 50 Гц измеряли с помощью моста. Пробивное напряжение определяли на универсальной пробивной установке. Все измерения параметров при повышенных температурах производили при выключенном муфеле для исключения наводок на входные цепи измерительных приборов. При высокотемпературных измерениях до 700 °С применяли накладные серебряные электроды из нержавеющей стали (диаметр 25 мм, удельное давление 104 МПа), а при низких температурах (до 200 °С) кроме указанных электродов - прикатанные фольгированные. Применение накладных электродов при измерениях объясняется невозможностью применять электроды из напыленного или вжигаемого металла вследствие сквозной пористости испытуемых покрытий, а также невозможностью использования электродов из прикатанной фольги из-за высокой температуры измерения.

Таблица 4.3. Электрические и физико-механические свойства покрытий

* После 24 ч выдержки в условиях относительной влажности 93% при 20 °С.

**В вакууме.

Определение термического коэффициента длины ТК органосиликатных материалов сопряжено с большими трудностями, так как эти материалы являются покровными и нет прибора, который бы позволил измерять ТК тонких пленок. Поэтому для непосредственного измерения ТК/ был выбран метод двойного слоя — несколько измененный метод "двойной нити", применяемый для определения ТК/ стекла. Установлено, что при длительном нагревании покрытий ТК уменьшается, приближаясь к значению ТК никеля.

Прочность при ударе органосиликатных покрытий определяли по прибору У-2, твердость — по прибору М-3, эластичность — по прибору ШГ-1.

Металлофосфатные покрытия наносили на подложки из нержавеющей и электротехнической стали толщиной 0,5—0,7 мм. Температурную зависимость р этих покрытий определяли по общепринятой методике испытаний электроизоляционных материалов высокой нагревостойкости, за исключением способа контакта между образцами материала и электродами. В этом случае применяли только накладные электроды, так как вследствие повышенной пористости и малой толщины покрытий частицы платины проникали сквозь образец в процессе нанесения платины методом катодного напыления. Применение же электродов без приэлектродного слоя металла могло привести к получению завышенных на 1—2 порядка значений р в области температур порядка 20—200 ° С.

Определение электрических и механических свойств стеклокерамических покрытий проводили на покрытиях, нанесенных на проводник непрерывным способом, пропуская проволоку через ванну с суспензией и закрепляя покрытие обжигом в вертикальной электрической печи. Толщина покрытия 20-25 мкм. Гибкость оценивали отношением диаметра стержня, на который проволока навита, к диаметру проволоки без повреждения покрытия. Прочность на истирание определяли на скребковой установке с возвратно-поступательным движением иглы по поверхности изолированной проволоки, счетчик определял количество ходов иглы до повреждения покрытия. Пробивное напряжение покрытий определяли на универсальной пробивной установке путем плавного подъема напряжения в течение 30 с между жилой изогнутого провода и наружной поверхностью изоляции. Удельное объемное электрическое сопротивление определяли на покрытиях, нанесенных на подложки из нержавеющей стали [30].