5.4. ИССЛЕДОВАНИЕ СВОЙСТВ ЗАЛИВОЧНЫХ КОМПАУНДОВ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ В РАЗНЫХ СРЕДАХ

Рассмотрены изменения свойств заливочных компаундов, полученных на основе алюмофосфатных связующих, наполненных корундом, в зависимости от кислотности связующего, условий термообработки компаунда, кратковременного и длительного воздействия высокой температуры (до 850 °С) в разных средах, влагостойкость компаунда и способы ее повышения. Исследованы свойства компаунда на основе алюмофосфата, корунда и молотой слюды при кратковременном и длительном воздействиях температуры 600 - 700 °С.

Алюмофосфатные заливочные компаунды исследованы на дисках диаметром 50 мм, толщиной 2-3 мм (для определения электрических свойств) и на брусках размерами 25x40x2 или 10x15x2 мм (для определения δизг и δуд соответственно). Электрические и механические свойства определяли по принятым для высоконагревостойких материалов методикам [2]. Коэффициент теплопроводности определяли импульсным методом плоского источника тепла [18] на дисках диаметром 50 и толщиной 9 мм либо по ГОСТ 23630.1-79 на дисках диаметром 15 и толщиной 5 мм.

Были исследованы изменения электрических свойств и пористости алюмосиликатфосфатных компаундов в зависимости от температуры обработки [34, 35], устойчивость их к температурам 500-700 °С, температурные зависимости р, tgδ и ег до 600 °С, а также влагостойкость [36].

5.4.1. Свойства алюмофосфатных компаундов

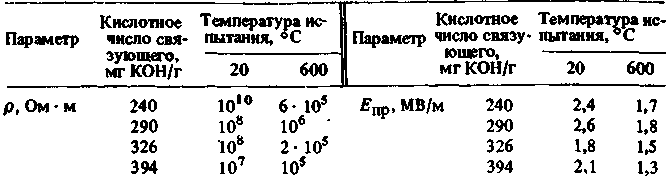

У алюмофосфатного компаунда АФ-5-1 исследованы электрические и механические свойства в зависимости от кислотности исходного связующего, которое получали при реакции ортофосфорной кислоты с гидратом оксида алюминия, взятых в мольных отношениях от 3 до 8. На основе алюмофосфатных связующих с различной кислотностью (табл. 5.6) и корунда при массовом соотношении 0,7:4 получены и исследованы заливочные компаунды.

Для определения электрических и механических свойств компаунды термообрабатывали при 600 °С - 3 ч (табл. 5.6, 5.7).

Увеличение кислотного числа связующего приводит к снижению значения р компаунда в исходном состоянии, что, по-видимому, связано с повышенным влагопоглощением связующего, имеющего высокую кислотность. При 600 °С (а также и при 900 °С) лучшие показатели электрических свойств имел компаунд на связующем с кислотным числом 290 мг КОН/г.

Так же как и по электрическим свойствам, по механическим свойствам оптимальным является компаунд, полученный на связующем с кислотным числом 290 мг КОН/г.

Температура обработки такого компаунда (600 °С в течение 3 ч) высока и технологически неудобна, поэтому проведена работа по выбору оптимальной, более низкой температуры обработки и ее продолжительности.

Таблица 5.6. Зависимость электрических свойств компаунда АФ-5-1 от кислотности связующего

Таблица 5.7. Зависимость механических свойств компаунда АФ-5-1 от кислотности связующего

Таблица 5.8. Зависимость электрических свойств компаунда АФ-5-1 от температуры и времени обработки

Таблица 5.9. Зависимость механических свойств компаунда АФ-5-1 от температуры и времени обработки

Таблица 5.10. Зависимость свойств компаунда АФ-5-1 от времени термообработки при 350 °С

Примечание. Значения и числителе - при температуре испытания 20 °С, в знаменателе - при 600 °С.

В табл. 5.8 и 5.9 приведены зависимости электрических и механических свойств компаунда АФ-5-1 от температуры и времени обработки. С повышением температуры обработки р компаунда повышается, что, по-видимому, связано с удалением влаги из материала, а после термообработки при 350 °С в течение 12-72 ч стабилизируется на уровне 10* 10—1011 Ομ·μ. Этот же уровень определен при термообработке материала при 600 °С - 3 ч. Приведенные результаты получены при 20 °С. Испытания этих образцов при 600 °С показали, что р снижается до 107 -108 Ом-м, а Епр - до 1,3 МВ/м.

Характер изменения механических свойств в этих условиях аналогичен характеру изменения электрических свойств: δизг стабилизируется на уровне 30-35 МПа, δуд - на уровне 1,8—2 кДж/м2, и практически обе величины мало зависят от температуры и времени обработки в рассматриваемых диапазонах. При температуре 600 °С уровень свойств такой же, как при 20 °С. Приняв оптимальной термообработку компаунда АФ-5-1 при температуре 350 °С, уточнили время выдержки при этой температуре. Выше приведены зависимости электрических и механических свойств компаунда АФ-5-1 от времени термообработки при 350 °С, определенные при 20 и 600 °С (табл. 5.10).

С увеличением времени термообработки при 350 °С значение р после 24 ч повышается на один — три порядка, а δуд уменьшается на 15—25%, стабилизируясь в дальнейшем на уровне р - 1011 и 108 Ом-м, оуд - 1,7 и 1,6 кДж/м2 при 20 и 600 °С соответственно. Значения ЕПр и δизг практически не зависят от времени термообработки и составляют: Епр - 2 и 1,3 МВ/м, δизг - 30 и 32 МПа при 20 и 600° С соответственно.

Определяли температурную зависимость р компаунда, обработанного по оптимальному режиму (350 °С - 24 ч), в сравнении с температурной зависимостью р этого материала, обработанного при 600 °С - 3 ч (рис. 5.1).

Рис. 5.1. Температурная зависимость р компаунда АФ-5-1, термообработанного при разных режимах:

1 - 350 °С - 24 ч; 2, 3 - 600 °С - 3 ч; 1, 2 — в воздушной среде; 3 - в вакууме; *- без напыления платиновых электродов

Значения р определяли без дополнительного нанесения на образцы слоя платины, обеспечивающего надежный контакт, поэтому фактические значения р в области температур 20-600 °С могут быть на один-два порядка ниже приведенных на рис. 5.1. Полученные результаты подтверждают правильность выбора режима термической обработки заливочного алюмофосфатного компаунда АФ-5-1. На этом же рисунке приведена кривая 5, относящаяся к компаунду, обработанному при 600 °С - 3 ч. Результаты получены при испытании в вакууме при безмасляной откачке. Ломаный характер полученных графиков обусловлен различной природой носителей заряда, проявляющейся в различных температурных областях. На кривой 3 наблюдаются изломы при температурах 500-600, 700-800, 900-1000 °С. Как показали физикохимические исследования, в диапазоне температур 500-600 °С продолжается дегидратация алюмофосфата, при температурах 600-800 °С заканчивается дегидратация алюмофосфата и А1(Н2РО4)3 переходит в основном в метафосфат, а затем в ортофосфат алюминия (берлинит). При 800-1000 °С ортофосфат алюминия (берлинит) переходит в ортофосфат алюминия с более высокоорганизованной кристаллической решеткой (кристобафит).

Коэффициент теплопроводности компаунда АФ-5-1 мало зависит от температуры (табл. 5.11).

Таблица 5.11. Зависимость коэффициента теплопроводности, Вт/(м · °С), компаунда АФ-5-1 от температуры

Температурный коэффициент длины компаунда АФ-5-1, определенный дилатометрическим методом, в диапазоне температур 20—300 С

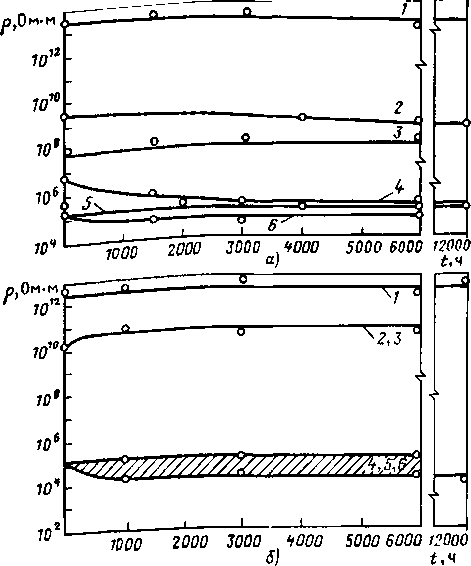

Рис. 5.2. Зависимости p компаунда АФ-5-1 от времени старения в разных средах при 600 °С (а), при 850 °С (б):

а: 1 - старение в вакууме, измерение в вакууме при 20 С; 2 - старение в воздухе, измерение в воздухе при 100 С; 3 — старение в аргоне, измерение в аргоне при 100 °С; 4 - старение в вакууме, измерение в воздухе при 600 С; 5 - старение в воздухе, измерение в воздухе при 600 С; 6 — старение в аргоне, измерение в аргоне при 600 °С;

б - то же при 850 С без напыления платиновых электродов

равен 910-6 °С-1, 20-600 °С - 8,310-6 °С_1, 20-850 °С - 8,6 10-6 °С-1.

Изменение свойств компаунда в разных средах при длительном воздействии высоких температур показано на рис. 5.2 и в табл. 5.12-5-14.

Из данных рис. 5.2 и табл. 5.12-5.14 видно, что электрические свойства заливочного компаунда АФ-5-1 стабильны во времени старения при температурах 600 и 850 °С, а механические свойства несколько улучшаются с увеличением температуры и времени ее воздействия. Стабильность или некоторое улучшение свойств этого компаунда при высоких температурах, по-видимому, объясняется формированием под воздействием высоких температур стабильного продукта за счет химического взаимодействия наполнителя и связующего, как показано физико-химическими исследованиями.

Таблица 5.12. Зависимость свойств компаунда АФ-5-1 от времени старения в разных средах при 600 °С

* Испытания в воздушной среде; в остальных случаях - испытания в среде старения.

Примечание. Значение в числителе - при температуре испытания 20 С, в знаменателе - при 600 °С.

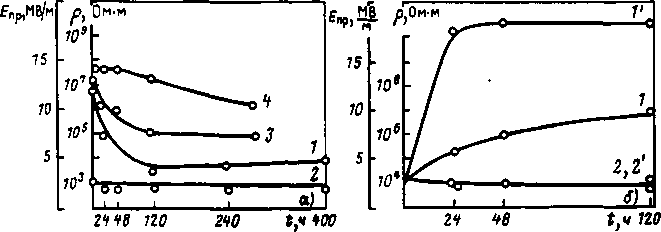

На рис. 5.3 приведена зависимость р и ЕПр заливочных компаундов АФ-5, АФ-5-1 и АФ-8 от времени выдержки в среде с относительной влажностью 93% при температуре 20 °С, а также показано восстановление р и увлажненного материала АФ-5 при выдержке его на воздухе при 20 С или в термостате при 120 °С. Из рис. 5.3 видно, что все компаунды гидрофильны вследствие своей пористости, р компаунда АФ-5-1 (с наименьшей кислотностью) несколько выше, чем у других образцов, а р компаунда АФ-8 (с нитридом кремния) имеет наибольшие значения, однако и эти значения находятся на уровне 106 - 107 Ом -м.

Для повышения влагостойкости компаунда АФ-5 применены защитные стеклоэмали, обладающие повышенной проникающей способностью и адгезией к компаунду.

Для получения стеклоэмалей использовали стекла 1 и 2 (табл. 5.15), которые содержат в своем составе SiО2, В2О3, А12О3, РЬО, ТО2, ZnO, Na2О, К2О, СаО, МпО2. Стекло 2 отличается от стекла 1 большим содержанием свинца.

* Испытания в воздушной среде; в остальных случаях - испытания в среде старения.

** Испытания при 20 С на образцах размером 10х15x2 мм.

Примечание. Значения в числителе - при температуре испытания 20 С, в знаменателе - при 600 °С.

Рис. 5.3. Зависимость р (1, 3, 4) Епр (2) заливочных компаундов АФ-5 (1, 2), АФ-5-1 (5) и АФ-8 (4) от времени увлажнения

Таблица 5.13. Зависимость свойств компаунда АФ-5-1 от времени старения в вакууме при температурах 600 и 700 °С

(а) и восстановление р и Епp компаунда АФ-5 после пребывания увлажненного материала при 20 °С (1, 2) или при 120 °С (1, 2') (б) ; 1, 2-р; 2, 2'-Епр

* Испытания в воздушной среде; в остальных случаях - испытания в среде старения.

Примечание. Значения в числителе - при температуре испытания 20 С, в знаменателе - при 850 °С.

Таблица 5.15. Характеристика стекол

Рис. 5.4. Температурная зависимость р компаунда АФ-5-1:

1 - незащищенный (контрольный) образец; 2 - защищенный стеклоэмалью 2; 3 — защищенный стеклоэмалью 1

Рис. 5.5. Зависимость р компаунда АФ-5-1 от времени увлажнения в среде с относительной влажностью 93 % при температуре 20 °С:

1 - незащищенный (контрольный) образец; 2 — защищенный стеклоэмалью 2; 3 — защищенный стеклоэмалью 1

Исследование влагостойкости компаунда проводили на дисках диаметром 50 и толщиной 2 мм.

Для защиты компаунда АФ-5-1 использовали стеклоэмали 1 и 2, полученные соответственно из стекол 1 и 2. На образцы материала наносили стеклоэмалевые покрытия толщиной 0,4 мм. При эмалировании тонкоразмельченный порошок стекла (размер зерен 30-60 мкм) смешивали с этиловым спиртом и наносили методом шликерного полива на поверхность образцов. Хорошо просушенные на воздухе образцы подвергали обжигу в муфельной печи.

Исследовали температурную зависимость р (рис. 5.4), а также р и Епρ в процессе увлажнения в течение 240 ч в условиях относительной влажности 93% при температуре 20 °С (рис. 5.5, табл. 5.16) в сравнении с контрольными образцами (не защищенными стеклоэмалями).

Из рис. 5.4 видно, что защита компаунда стеклоэмалью 1 на 1,5-2 порядка повысила уровень р образца, а стеклоэмаль 2 улучшила значение его электрического сопротивления в пределах одного порядка, но только при температурах до 300 °С.

Из данных рис. 5.5 видно, что в процессе увлажнения компаунда АФ5-1 влагозащита его стеклоэмалью 1 повышает значение р примерно на восемь порядков, а стеклоэмалью 2 — на шесть-семь порядков.

Из табл. 5.16 видно, что защита заливочного компаунда стекло- эмалью 1 в 2 раза повышает его электрическую прочность в процессе увлажнения в течение 240 ч.

Таблица 5,16, Зависимость Епр, МВ/м, компаунда АФ-5-1 от увлажнения.

Состояние образцов | Исходное состояние | После увлажнения в течение, ч | |

24 | 240 | ||

Незащищенные | 2,1-2,9 | 1,2- 2,2 | 0,6-1,9 |

Защищенные стекло- эмалью 1 | 4,4-5,4 | 4,4 | 4,8-5 |

Защищенные стекло- эмалью 2 | 3,2 | 2,2 | 2,2 |

Примечание. Относительная влажность 93 %, температура 20 С.

Таким образом, стеклоэмаль на основе стекла 1 целесообразно использовать для покрытия компаунда АФ-5-1 в условиях работы до 500 °С, а стеклоэмаль 2 - до 300 °С.