4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания должны проводиться при температуре окружающего воздуха (25±10) °С, относительной влажности (65±15) % и атмосферном давлении 720-780 мм рт. ст., если не указаны другие условия.

4.2. Проверка конструктивных элементов защитных покровов и их размеров по пп. 1.3-1.12, 2.6 и 2.7 должна производиться по ГОСТ 12177.

4.3. Наличие покрытия на ленточной броне (п. 2.1) и битумного покрытия на металлической оболочке (п. 2.10) должно быть проверено визуально.

(Измененная редакция, Изм. № 2).

4.4. Проверка качества наложения брони (п. 2.2) должна проводиться визуально после снятия наружного покрова до брони и изгибания вокруг цилиндра образца кабеля, взятого на расстоянии не менее 1 м от конца строительной длины. Диаметр цилиндра, на который навивают образец кабеля, должен быть равен 15-кратному диаметру кабеля. Длина образца кабеля должна быть не менее длины окружности цилиндра. При этом образцы считают выдержавшими испытание, если после изгибания верхняя лента брони не открывает зазоры между витками нижней ленты. В случае наложения одной ленты не должно происходить раскрытия замка.

(Измененная редакция, Изм. № 3).

4.5. Плотность прилегания пластмассового шланга (п. 2.3) должна быть проверена на образце кабеля длиной не менее 200 мм осмотром внутренней поверхности шланга, на котором должны быть видны отпечатки ленты.

4.6. Плотность прилегания пластмассового защитного шланга при наложении подушки или наружного покрова без пластмассовых лент (п. 2.4) должна быть проверена в растворе на образце кабеля длиной не менее 1,5 м следующим методом.

Образец кабеля предварительно изгибают на цилиндре, диаметр которого указан в табл. 10.

В защитном шланге должны быть высверлены четыре отверстия диаметром 10 мм на расстоянии (100±2) мм друг от друга по длине образца; отверстия должны быть расположены по окружности под углом 90° друг к другу. На участках, c которых удален шланг, с поверхности металлической оболочки должен быть полностью удален битум, битумный состав или вязкий подклеивающий состав. Образец, которому должна быть придана U-образная форма с радиусом кривизны изогнутой части не менее установленного в методике на изгиб (п. 4.14), помещают в ванну, содержащую раствор массовой концентрации сульфата натрия 1%. Концы образца должны находиться над поверхностью раствора; та часть образца, на которой в шланге высверлены отверстия, должна быть погружена в раствор на глубину не менее 500 мм. Отрицательный полюс источников напряжения постоянного тока должен быть присоединен к металлической оболочке, а положительный - к металлической пластинке, помещенной в раствор.

Значение напряжения - 100 В. Образец должен находиться в растворе (100±2) ч.

Сопротивлением, отдельным для каждого образца (40 кОм - для кабелей с наружным диаметром до 25 мм или 10 кОм - для остальных кабелей) должно поддерживаться постоянное значение тока (2,5 мА для сопротивления 40 кОм и 10 мА для сопротивления 10 кОм).

Образец должен быть вынут из раствора, пластмассовый шланг вместе с битумом, битумным составом или вязким подклеивающим составом должен быть удален.

На металлической оболочке не должно быть видно следов коррозии на расстоянии более 10 мм от участка, соответствующего высверленному отверстию в шланге.

Адгезия битума, битумного состава, пластичного битума, вязкого подклеивающего состава к металлической оболочке (п. 2.4) должна быть проверена по ГОСТ 6997.

(Измененная редакция, Изм. № 4).

4.7. Герметичность пластмассового защитного шланга (п. 2.5), наложенного поверх металлической оболочки, брони или под броней, должна быть проверена на строительной длине кабеля одним из методов:

1) Испытание на герметичность в воде (стационарно или на проход).

При стационарных испытаниях кабель должен быть погружен в воду при температуре (20±10) °C.

Концы испытываемых изделий, покрытые изоляцией, должны выступать над поверхностью воды не менее чем на 200 мм. Ко всем виткам кабельного изделия должен быть обеспечен надежный доступ воды. Причем броня или металлическая оболочка должны быть доступны для подачи на них напряжения и надежно изолированы от воды.

Пластмассовый защитный шланг в течение 1 мин должен выдержать испытания постоянным напряжением, равным 8 кВ на 1 мм номинальной толщины шланга, или переменным напряжением частотой 50 Гц, равным 3,2 кВ на 1 мм номинальной толщины. Максимальные испытательные постоянное или переменное напряжения должны быть равны соответственно 25 и 10 кВ.

Водные испытания на проход должны проводиться в процессе наложения шлангов или при перемотке кабеля. При этом защитный шланг должен выдержать испытание переменным или импульсным напряжением частотой следования импульсов не менее 50 Гц, равным 10 кВ на 1 мм номинальной толщины Максимальное испытательное напряжение 20 кВ. Время приложения испытательного напряжения - не менее 2 с.

Испытательное напряжение в течение всего времени испытания должно поддерживаться с допустимым отклонением ± 5%;

2) Испытание на герметичность напряжением на проход.

Пластмассовый защитный шланг должен выдержать испытание переменным напряжением с пиковым значением 6 кВ частотой не менее 50 Гц или импульсным с частотой следования импульсов не менее 50 Гц, или постоянным напряжением, равным 9 кВ на 1 мм номинальной толщины, приложенным между металлической оболочкой (броней) и электродом. Максимальные испытательные переменное, импульсное и постоянное напряжения должны быть равны соответственно 18, 26 и 27 кВ. Время приложения испытательного напряжения - не менее 0,06 с.

Испытательное напряжение в течение всего времени испытания должно поддерживаться с допустимым отклонением ± 5%.

(Измененная редакция, Изм. № 1, 2, 3).

4.8. Содержание антисептического состава АС-2 (п. 2.8) в кабельной пряже и кабельной бумаге определяют после их предварительной пропитки методом потенциометрического титрования экстрагента, полученного из образцов пропитанной пряжи или бумаги по следующей методике.

Образец кабельной пряжи или бумаги разрезают на отрезки или полоски соответственно длиной 50-60 мм или шириной 3-5 мм. Затем отбирают навеску пряжи или бумаги в количестве 4-5 г. взвешенную с погрешностью не более 0,0002 г на лабораторных весах по ГОСТ 24104.

При экстрагировании применяют бензол по ГОСТ 5955.

Для экстрагирования используют экстракционный аппарате объемом колбы не более 200 мл и емкостью сборника не более 85 мл.

Экстрагирование проводят до получения чистого бензола. Бензол из насадки не должен попасть в колбу с экстрагентом.

Количество экстрагента в колбе не должно превышать 30 мл. После проведения экстрагирования полученный экстракт остужают до комнатной температуры и добавляют равное по объему количество этилового спирта.

Титрование приготовленных проб проводят 1,0 н. спиртовым раствором соляной кислоты.

Для измерения потенциала используют потенциометр или рН-метр любого типа с ценой деления не более 5 мВ, чувствительностью не ниже 2 мВ и диапазоном измерения не менее 500 мВ.

Схема устройства для титрования представлена на черт. 1.

1 - стеклянный стакан; 2 - электрод сравнения; 3 - бюретка;

4 - стеклянный электрод; 5 - мешалка

Черт. 1

Для титрования применяют бюретку емкостью 2-10 мл с ценой деления не более 0,1 мл.

Титрование проводят следующим образом.

В стакан для титрования наливают приготовленный экстракт. Стакан устанавливают на магнитную мешалку и помешают в пего электроды. Включают мешалку.

Бюретку заполняют 1,0 н. спиртовым раствором соляной кислоты и помещают в штатив так, чтобы конец бюретки находился на расстоянии 20-25 мм от поверхности титруемого раствора. Отмечают начальный уровень раствора в бюретке и начальное показание потенциометра, затем прибавляют небольшими порциями (по 0,1 мл) 1,0 н. спиртовой раствор соляной кислоты. После добавления каждой порции соляной кислоты фиксируют показания потенциометра. Титрование заканчивают, когда потенциал после добавления 0,2 мл соляной кислоты изменяется менее чем на 5 мВ.

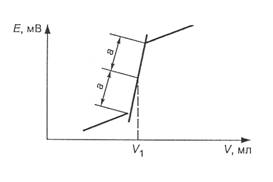

Вычерчивают кривую титрования, откладывая на оси ординат показания потенциометра Е в милливольтах, а на оси абсцисс - объем добавленного раствора V в миллилитрах. За точку эквивалентности принимают точку перегиба кривой титрования.

На черт. 2 представлен характерный вид кривой титрования.

Черт. 2

Содержание антисептика А, в процентах, в пряже или бумаге определяют по формуле

![]() ,

,

где V1 - количество 1,0 н. спиртового раствора соляной кислоты, идущего на титрование навески пряжи или бумаги, мл;

0,53 - количество Na2СО3, г, соответствующее количеству в мл точно 1,0 н. спиртового раствора соляной кислоты, идущего на титрование 1 г антисептика (соответствует показателю "общая щелочность" антисептика АС-2, равному 10%);

М - навеска пряжи или бумаги, г.

Содержание антисептика определяют как среднее значение результатов трех измерений.

(Измененная редакция, Изм. № 5).

4.9. Испытание на невытекание битума (битумного, вязкого подклеивающего или негорючего составов) (п. 2.9) должно проводиться на образце кабеля длиной 250-300 мм. Для исключения вытекания пропиточного состава из изоляции кабеля образец обматывают с торцов резиновой или пластмассовой лентой. Битумное покрытие по стальной неоцинкованной ленте (п. 2.1) должно быть предварительно снято.

С образцов кабелей с защитными покровами типов БШп, Б2лШп, БпШп, КпШв, БШв, БлШп, Б2лШв, БвШв, Шп, Шв, БбШв, КбШв, БлШв, БбШп предварительно перед испытанием должен быть удален защитный покров до металлической оболочки или брони (в покровах типов БбШв; КбШв; БбШп) с обоих концов на расстоянии (40±5) мм. С оболочки или брони должны быть удалены остатки битума. Образец выдерживают в горизонтальном положении в термостате в течение 4 ч при температурах, указанных в п. 2.9.

При этом битумный состав не должен вытекать.

(Измененная редакция, Изм. № 3, 4).

4.10. Испытание на холодоустойчивость (п. 2.11) покровов типов Б, Бн, К, Кн, Клн, К2лн, К2л, Бл, Блн, Кл, Б2л, Б2лн, Бп, Бв, Кп должно проводиться путем выдерживания образцов кабеля длиной 200-250 мм в холодильной камере при температуре минус (40±2) °С в течение 2 ч. Затем при той же температуре образец кабеля подвергают трехкратному удару грузом массой не менее 3 кг при его свободном падении с высоты (200±10) мм. Допускается осыпание битума, битумного и негорючего составов в виде мелких частиц или пыли.

Груз должен быть в виде стержня диаметром (50±1) мм. Нижние края стержня должны быть закруглены. Радиус закругления (8±1) мм.

Испытания на холодоустойчивость покровов типов БбШп, Шп, БбШв, КбШв, Шв, БШп, БШв, БлШп, БлШв, Б2лШп, Б2лШв, БпШп, КпШп, БвШв должны проводиться на образцах кабеля, плотно намотанных на испытательный цилиндр и помещенных в холодильную камеру. Продолжительность выдержки образцов в камере после достижения в ней заданной температуры испытания должно быть не менее 55 мин для кабелей с наружным диаметром до 20 мм, 120 мин - для кабелей с наружным диаметром от 20,1 до 40 мм, 180 мин - для кабелей с наружным диаметром от 40,1 до 60 мм и 240 мин - для кабелей с наружным диаметром 60,1 мм и выше. Число витков, диаметры испытательных цилиндров и температуры испытаний должны быть указаны в технической документации на кабельные изделия. Защитные покровы кабелей считают выдержавшими испытания, если шланги не имеют трещин, видимых невооруженным глазом, осмотр образцов проводится без их размотки с испытательных цилиндров после выдержки при температуре (25±10) °С не менее 60 мин.

(Измененная редакция, Изм. № 1, 2, 3).

4.11. Испытание на нераспространение горения (п. 2.12) проводят по ГОСТ 12176.

(Измененная редакция, Изм. № 4).

4.12. Испытание напряжением подушки защитных покровов (п. 2.13) должно быть проведено по ГОСТ 2990 на строительной длине кабеля.

При испытании жилы кабелей должны быть соединены с оболочкой и выводом высокого напряжения испытательной установки, а броня должна быть соединена с заземленным выводом испытательной установки.

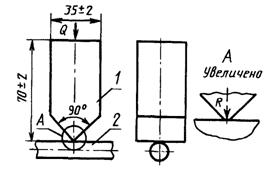

4.13. При испытании на истирание (п. 2.14), проводимом при температуре (20±5) °С, на среднюю часть горизонтально расположенного на твердом основании образца кабеля (черт. 3) длиной не менее 2,5 м перпендикулярно устанавливают стальной угольник из мягкой стали шириной (35±2) мм. Наружный радиус закругления края угольника должен быть не менее 1 мм и не более 2 мм.

1 - угольник; 2 - образец кабеля; Q - нагрузка

Черт. 3

К угольнику должна быть приложена нагрузка в соответствии с в табл. 7а.

Угольник перемещают вдоль образца кабеля на длине не менее 600 мм в количестве 25 двойных перемещений со скоростью 25-30 см/с.

Таблица 7а

Наружный диаметр кабеля, мм | Нагрузка, Н |

От 30 до 40 | 65 |

Св. 40 " 50 | 106 |

" 50 " 60 | 155 |

" 60 " 70 | 210 |

" 70 " 80 | 270 |

" 80 " 90 | 340 |

" 90 " 100 | 420 |

" 100 " 110 | 500 |

Св.110 | 550 |

(Измененная редакция, Изм. № 1, 4).

4.14. Испытание на изгиб (п. 2.14) должно проводиться на образцах кабеля при температуре 10 C° - 25 °С.

Образец должен быть навит на цилиндр одним полным витком.

Диаметр цилиндра, на который должен быть навит образец кабеля, указан в табл. 10.

Таблица 10*

Конструкция кабеля | Диаметр цилиндра, мм, с предельным отклонением не более +5 % |

Кабель в алюминиевой оболочке | 30 (D+ d) |

Кабель бронированный, не имеющий оболочки, и кабель, имеющий стальную гофрированную оболочку | 20D |

Кабель связи в свинцовой оболочке | 15D |

Кабель связи в неметаллической оболочке | 30D |

Кабель силовой в неметаллической оболочке: |

|

- одножильный | 20 (Dн + d) |

- многожильный | 15 (Dн + d) |

Кабель силовой с бумажной изоляцией: |

|

- в алюминиевой оболочке | 25D |

- в свинцовой оболочке одножильный на напряжения: |

|

1-3 кВ | 18 (D + d) |

20 кВ | 21 (D + d) |

35 кВ | 25 (D + d) |

- многожильные на напряжение 1-10 кВ | 15 (D + d) |

с отдельными свинцовыми оболочками на напряжения: |

|

20 кВ | 15 (2,15D + d) |

35 кВ | 18 (2,15D + d) |

D - наружный диаметр металлической оболочки или окружности, описанной вокруг скрученных жил кабеля с отдельными металлическими оболочками, или диаметр по поясной изоляции, мм;

d- диаметр круглой жилы кабеля или диаметр жилы круглой формы, имеющей ту же площадь поперечного сечения, что и секторная или сегментная жила, мм.

Dн - наружный диаметр кабеля, мм.

_____________

* Табл. 8 и 9 (Исключены, Изм. № 2).

После того как образец навит на цилиндр, он должен быть размотан, а затем снова намотан на цилиндр, но противоположной стороной.

Образец кабеля должен быть подвергнут трехкратному двустороннему изгибу, за исключением кабеля в алюминиевой оболочке, который должен быть подвергнут двукратному двустороннему изгибу.

(Измененная редакция, Изм. № 4).

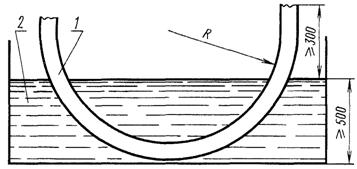

4.15. При испытании в солевой ванне (п. 2.14), содержащей 0,5%-ный водный раствор хлористого натрия, образец кабеля должен быть погружен на дно ванны, как показано на черт. 4. Концы образца длиной не менее 300 мм должны находиться над поверхностью соляного раствора, глубина которого не менее 500 мм, а испытуемая длина образца должна быть полностью погружена в солевой раствор. Между соляным раствором и броней (в покровах типов БбШв, КбШв, БбШп) или металлической оболочкой должно быть приложено напряжение 10 В постоянного тока. Отрицательный полюс источника тока должен быть присоединен к металлической оболочке или броне.

R - радиус изгиба; 1 - образец кабеля; 2 - солевая ванна

Черт. 4

Образец должен подвергаться 100-суточным тепловым циклам.

Каждый тепловой цикл должен состоять из нагревания солевого раствора до температуры (65±5) °С, поддержания этой температуры в течение 5 ч и охлаждения раствора до (30±5) °С в течение остального времени суток.

Измерение электрического сопротивления защитного покрова должно производиться по ГОСТ 3345, после 25 ч пребывания образца в растворе, еженедельно в процессе испытания и после последнего теплового цикла.

Покров считается соответствующим требованиям стандарта, если значение электрического сопротивления, измеренное после последнего теплового цикла, будет соответствовать указанному в п. 2.14.

(Измененная редакция, Изм. № 1, 3).

4.16. Разрывная прочность шланга и его относительное удлинение при разрыве (п. 2.16) должны быть проверены по методике ГОСТ 25018.

4.16а. Стойкость поливинилхлоридного защитного шланга к деформации (п. 2.16а) проверяют по ГОСТ 22220.

(Введен дополнительно, Изм. № 4).

4.17. Взаимодействие битума, битумного состава, подклеивающего состава и пластического битума с синтетическими материалами (п. 2.17) должно проверяться по методике, согласованной между соответствующими министерствами и ведомствами.

(Измененная редакция, Изм. № 1).

4.18. (Исключен, Изм. № 3).