Электроизоляционные свойства вакуума известны давно и используются, например, в колбах рентгеновских трубок. Вакуум в отключающих устройствах использовался с 1920 года, но по причине ограниченных технологических возможностей эффективное использование вакуума в промышленном масштабе началось только с 1960 года. В 70-е годы вакуумные технологии получают все большее распространение в силу преимуществ, которые они обеспечивают: малые габариты оборудования, большая безопасность и более высокая износостойкость.

Электроизоляционные свойства вакуума

Теоретически, вакуум является идеальной диэлектрической средой: в нем нет материала, соответственно, нет и электрической проводимости. Однако вакуум никогда не бывает идеальным и в любом случае имеет предел электрической прочности. Несмотря ни на что истинный «вакуум» обладает уникальными свойствами: под давлением 10-6 бар электрическая прочность в однородном поле может достигать пикового напряжения 200 кВ при расстоянии между электродами 12 мм.

Механизм возникновения электрического пробоя в вакууме связан с явлениями автоэлектронной эмиссии, не сопровождающимися лавинной ионизацией. Поэтому электрическая прочность в вакууме практически не зависит от давления, если давление не превышает 10-6 бар. Таким образом, электрическая прочность обуславливается составом используемых материалов, формой электродов (в частности, наличием шероховатостей на их поверхности) и расстоянием между электродами.

Характер кривой, отражающей зависимость напряжения пробоя от интервала между контактами (см. рис. 21), показывает, почему область применения вакуума остается ограниченной по напряжению. В действительности, расстояние, необходимое для обеспечения электрической прочности, очень быстро увеличивается, как только напряжение становится больше 30 - 50 кВ, в результате данный метод становится недоступным с точки зрения затрат по сравнению с другими технологиями. Кроме того, при повышении напряжения возникает рентгеновское излучение.

Механизм отключения в вакууме

Отключение в вакууме является довольно специфичным процессом в силу совершенно особых характеристик электрической дуги в вакууме.

■ Электрическая дуга в вакууме

Столб электрической дуги состоит из паров металла и электронов, выпускаемых электродами, в других методах отключения, описанных выше, этот столб, в основном, состоит из ионизированного газа находящегося в пространстве между контактами. Электрическая дуга может двух видов, сфокусированная и диффузная, в зависимости от силы тока в дуге.

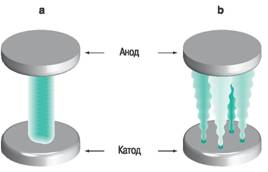

При больших значениях тока (> 10 000 А) дуга является единственной и сфокусированной, как в обычных жидкостных средах (см. рис. 26а). Катодные и анодные пятна размером в несколько мм2 нагреваются до очень большой температуры. Тонкий слой контактного материала испаряется, и в атмосфере паров металла возникает электрическая дуга, которая занимает все пространство. При уменьшении тока эти пары конденсируются непосредственно на электродах или на установленных для этого металлических экранах. В этом режиме напряжение дуги может достигать 200 В.

При значениях тока меньше нескольких тысяч ампер эта дуга имеет диффузную форму. Она состоит из нескольких отдельных дуг, отделенных друг от друга, конической формы, с вершиной на катоде (см. рис. 26b). Катодные основания этих дуг, называемые пятнами, имеют очень маленькую поверхность (10-5 см2), и плотность тока в этих пятнах очень высокая (105 - 107 А/см2). Из-за очень высокой локальной температуры (3000 К) возникает интенсивная комбинированная термоэлектронная/автоэлектронная эмиссия, в результате чего начинается процесс испарения контактного материала. При этом ток создается, в основном, потоком электронов. Положительные ионы металла, выделяемые катодом, обладают такой кинетической энергией (30 - 50 эВ), что способны занять все пространство до анода. Таким образом, они нейтрализуют пространственные заряды между контактами, чем объясняется малый градиент потенциала и низкое напряжение дуги (до 80 В).

Рис. 26 : Дуга в режиме фокусировки [а] и дуга в режиме диффузии [b]

Прохождение тока через нуль

В режиме диффузии дуги, либо сразу же, либо после возникновения единственной и сфокусированной дуги, но через достаточный промежуток времени, чтобы пары металла сконденсировались, происходит успешное отключение при прохождении тока через нуль. В действительности, при подходе к нулю количество пятен уменьшается, и остается последнее, которое исчезает, когда энергии, создаваемой дугой, становится недостаточно, чтобы поддерживать довольно высокую температуру основания дуги. Резкое гашение последнего пятна вызывает явление обрыва тока, часто встречаемые при использовании этой технологии. Следует отметить, что при инверсии напряжения анод становится катодом, но холодным, а значит не в состоянии излучать электроны, что соответствует крайне малой постоянной времени деионизации. Следовательно, вакуумные устройства способны отключать ток при очень быстром повышении напряжения TVR, а также ток высокой частоты.

При больших значениях тока в момент прохождения через нуль в пространстве между контактами может еще оставаться плазма дуги, и в этом случае отключение может быть ненадежным. Таким образом, на отключающую способность (PdC), в основном, влияет плотность остаточных паров металла.

Явления повторного зажигания и повторного пробоя

Эти явления возникают, когда контакты выделяют

слишком много паров металла.

Считается, что если плотность паров после прохождения

тока через нуль превышает 1022 / м3, вероятность

отключения, практически, равна нулю.

В целом, эти явления сложно воспроизвести и

смоделировать.

Требуется выполнить многократные испытания, чтобы проверить конструктивные решения. В частности, можно наблюдать позднее повреждение изоляции после отключения, возможно, неустойчивое, связанное с наличием частиц или конденсата металла.

Различные технологии отключения в вакууме

Все разработчики и изготовители сталкивались с необходимостью выполнять одни и те же требования:

уменьшить влияние обрыва тока, чтобы ограничить перенапряжения;

стремиться предотвратить раннюю эрозию контактов, чтобы обеспечить высокую износостойкость;

замедлить возникновение режима сфокусированной дуги, чтобы повысить отключающую способность (PdC);

ограничить образование паров металла, чтобы предотвратить повторные пробои;

поддерживать вакуум для обеспечения рабочих характеристик отключающего устройства в течение его срока службы.

Разработки оборудования велись, в основном, по двум направлениям: состав контактного материала и контроль дуги с помощью магнитного поля.

Выбор магнитного поля

Используются два типа магнитного поля: радиальное и аксиальное.

□ Технология использования радиального магнитного поля (см. рис. 27)

Поле создает ток, циркулирующий в используемых для этого электродах. В случае возникновения сфокусированной дуги ее основания совершают круговое движение, тепло распределяется равномерно, в результате чего ограничивается эрозия и плотность паров металла. В диффузном режиме дуги пятна свободно перемещаются по поверхности катода, как если бы это был диск из твердого материала. Достаточно сложная форма электродов, необходимая для этой технологии, затрудняет обеспечение электрической прочности между электродами.

Рис. 27 : Контакты, создающие радиальное магнитное поле. Электрическая дуга, под действием электромагнитных сил, смещается от центра к краям «лепестков», а затем поворачивает к периферии электродов

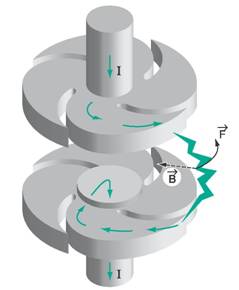

□ Технология использования аксиального магнитного поля (см. рис. 28)

При приложении аксиального магнитного поля электронам и ионам задается спиральная траектория движения вдоль линий магнитного поля, которая стабилизирует дугу в диффузном режиме и препятствует возникновению режима сфокусированной дуги. Это предотвращает, таким образом, появление анодного пятна, и эрозия, по- прежнему, остается ограниченной, что позволяет обеспечить высокую отключающую способность. Это магнитное поле создается с помощью внутренних или внешних витков колбы, по которым постоянно проходит ток.

Внутренние витки должны быть защищены от действия дуги. Для внешних витков этот риск исключен, но в этом случае из-за их большего размера увеличиваются тепловые потери, и возникает необходимость ввода ограничений в связи с опасностью перегрева. На рисунке 29 представлена сравнительная таблица этих двух технологий.

Рис. 29 : Сравнительная таблица преимуществ (+) и недостатков (-) каждой технологии

| Радиальное поле | Аксиальное поле |

Переходное сопротивление контактов / нагрев | + | - |

Напряжение дуги | - | + |

Эрозия контактов | - | + |

Отключающая способность (PdC) / диаметр контактов | = | = |

■ Выбор материалов

Для сохранения качества вакуума необходимо, чтобы материалы, используемые для контактов и поверхностей, контактирующих с вакуумом, были очень чистыми и не содержали газа.

Материал контактов имеет большое значение, так как давление насыщающего пара в колбе не должно быть слишком большим или слишком низким:

Высокое давление паров металла позволяет стабилизировать дугу и ограничить явление обрыва тока (перенапряжения).

Напротив, низкое давление паров металла больше подходит для отключения большого тока.

Рис. 28 : Контакты, создающие аксиальное магнитное поле

Кроме того, необходимо обеспечить меньшее удельное сопротивление, чтобы снизить тенденцию к свариванию и повысить механическую прочность. Контакты из сплава меди и хрома (50-80 % Cu, 50-20 % Cr), главным образом, используются в выключателях благодаря их устойчивости к эрозии, малому удельному сопротивлению и низкому давлению паров. Другие материалы, такие, как состав медь/висмут (98 % Cu, 2 % Bi) или более современные материалы, например Ag/W/C, используются в отключающих устройствах с большой коммутационной способностью (типа контакторов), так как они не вызывают обрыва тока и имеют низкую способность к свариванию.

В отношении других элементов, контактирующих с вакуумом, можно отметить, что на настоящий момент для них используются керамические материалы, связанные с процессом высокотемпературной пайки, которые более всего подходят для поддержания высокого вакуума (давление обычно меньше 10-6 мбар).

■ Конструкция корпуса выключателя

Основной проблемой является обеспечение герметичности вакуумной камеры: например, в конструкции следует избегать вставляющихся подвижных частей.

Такие контакты не используются в вакууме по причине их чувствительности к присутствию частиц и возможности холодного спая скользящих контактов. Следовательно, применяются простые торцевые контакты, и рабочая энергия таких устройств, таким образом, незначительная (30 - 50 Дж). Напротив, контактное давление должно быть большим, чтобы минимизировать переходное сопротивление контактов и предотвратить их размыкание при прохождении тока короткого замыкания. Для создания этого необходимого давления контактов требуется большое механическое усилие. Принимая во внимание малое изоляционное расстояние в вакууме и простоту устройства, камеры выключателей могут быть очень компактными. В связи с этим их диаметр, а следовательно и объем зависят от PdC (диаметр камеры ), но при этом внешняя электрическая прочность камеры становится основной характеристикой при расчете размеров устройства. Эту технологию в настоящее время хорошо освоили крупные производители, выпускающие устройства, срок службы которых превышает 20 лет. Тем не менее, следует отметить, что невозможно обеспечить постоянный контроль вакуума при эксплуатации, так как для этого необходимо отключать оборудование и использовать соответствующую измерительную аппаратуру.

Таким образом, при использовании данной технологии профилактическое техническое обслуживание, проводимое для контроля надежной работы распределительных щитов среднего напряжения (СН), не проводится.

Области применения технологии отключения в вакууме

Эта технология отключения позволяет сегодня изготавливать устройства, обладающие большой коммутационной износостойкостью при TVR с очень крутым фронтом.

Данная технология чаще всего используется в сетях среднего напряжения (СН): в настоящее время имеются выключатели общего применения, рассчитанные на различные варианты использования и обеспечивающие любую отключающую способность (до 63 кА). Они применяются для защиты и управления:

кабелей и воздушных линий;

трансформаторов;

одиночных конденсаторных батарей;

двигателей и шунтирующих индуктивностей.

В частности, они адаптированы для управления дуговыми электропечами (высокая коммутационная износостойкость), но должны использоваться с осторожностью для управления параллельно соединенными конденсаторными батареями. Эта технология применяется в контакторах, где требуется обеспечить большую износостойкость, и реже в выключателях в силу экономических причин. В сетях низкого напряжения данная технология используется редко из-за высоких затрат и отсутствия ограничивающей мощности. В целом, для низкого напряжения (НН) применение этого метода ограничено номинальным током в пределах от 800 до 2500 А при отключающей способности меньше 75 кА.

В будущем возможно применение данной технологии и для сетей высокого напряжения (ВН) Uе ≥ 52 кВ.

Примечание:

При отключении емкостного тока электрическая прочность в вакууме после отключения носит случайный характер, что приводит к риску возникновения значительного повторного пробоя. Таким образом, вакуумные выключатели плохо подходят для защиты емкостных сетей напряжением больше 12 кВ или оснащенных конденсаторными батареями.

При использовании вакуумных выключателей есть риск сваривания контактов, в частности, после включения при коротком замыкании. Это происходит в некоторых случаях, например, при определении места повреждения или выполнении цикла испытаний на соответствие стандарту. В действительности, в случае отключения без нагрузки отсутствие дуги не позволяет устранить шероховатости, оставшиеся от разрыва сварного соединения, т.е. спая, возникшего во время включения под нагрузкой. Это повреждение поверхности еще больше способствует предпробойному состоянию при последовательных включениях и усиливает спай, создавая риск окончательного сваривания.

Таким образом, использование этих выключателей требует принятия определенных мер предосторожности.

Для управления двигателями необходимо принимать особые меры предосторожности, так как вакуумные выключатели или контакторы обеспечивают отключение тока высокой частоты (явления повторного зажигания) и, таким образом, создают перенапряжение. Несмотря на наличие специальных устройств, рекомендуется также использовать приборы защиты от перенапряжений типа ZnO.