Трифонов В. 3.

Прогиб опорных полимерных изоляторов при долговременных изгибающих нагрузках

Положительный опыт эксплуатации линейных изоляторов, технологические возможности переработки полимерных материалов предоставляют широкие возможности для реализации новых перспективных технических решений по применению полимерных изоляторов в подстанционной и аппаратной изоляции. Особенно это важно для нашей страны, так как недостаточно высокая надежность отечественных фарфоровых изоляторов часто является причиной аварий высоковольтных аппаратов.

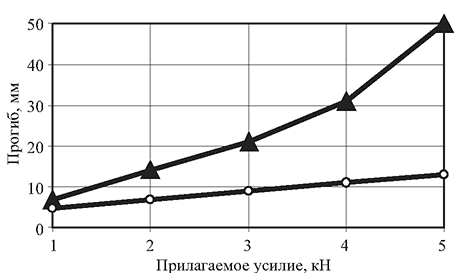

Исследования механических характеристик стержневых изоляторов в качестве опорной изоляции разъединителей 110 кВ показали, что жесткость стержневых конструкций (при диаметре стержня 80 мм) недостаточна, так как имеет место наличие упругих деформаций. Увеличение жесткости изоляционной конструкции за счет увеличения диаметра приводит к необоснованному росту стоимости и необходимости обеспечения длительной электрической прочности при воздействии частичных разрядов. Другой способ увеличения жесткости - использование стеклопластиковых труб в качестве несущего элемента изолятора. При этом основной проблемой является защита стеклопластиковой трубы от атмосферных воздействий с внутренней стороны трубы.

| Несущий элемент - труба стеклопластиковая Несущий элемент - стержень |

С учетом указанных положений ОАО “Энергия-21”, имеющее большой опыт в производстве подвесных полимерных изоляторов, разработаны конструкции и освоено производство опорных полимерных изоляторов на напряжение 110 кВ.

Данные изоляторы были разработаны по техническому заданию Великолукского завода электротехнического оборудования; прошли все стадии испытаний и сертификации, в том числе испытания по требованиям четвертой редакции проекта ст андарта “Изоляторы опорные полимерные наружной установки на напряжение 6 - 220 кВ. Общие технические условия” (термомеханическая прочность, стойкость к проникновению воды, импульс с крутым фронтом, среднее разрядное переменное напряжение в сухом состоянии, разрушающая сила на изгиб и разрушающий крутящий момент).

Технические условия согласованны с РАО “ЕЭС России”.

Отличительными особенностями и достоинствами являются:

- Высокая механическая прочность, которая обеспечивается за счет применения в качестве несущего силового элемента стеклопластиковой трубы диаметром до 140 мм с толщиной стенки 12,5 мм (на разрушающую механическую силу на изгиб 20 кН) и диаметром 120 мм с толщиной стенки 10 мм (на разрушающую механическую силу на изгиб 10 кН). Фланцы изолятора выполнены из высокопрочного модифицированного чугуна. Сборка стеклопластиковой трубы с фланцами производится по плотной посадке с применением эпоксидного компаунда. При этом механическая прочность изоляторов обеспечивается, как правило, с большим запасом и обеспечивает надежную эксплуатацию в течение 30 лет и более.

Данные элементы конструкции позволяют получать следующие характеристики изолятора:

отклонение верхнего фланца от первоначального положения при приложении нормированной механической нагрузки на изгиб менее 5 мм, на кручение - менее 0,3 град.;

отсутствие остаточной деформации после снятия нагрузки.

- Высокая электрическая прочность и надежность в эксплуатации, которая достигается за счет:

применения высококачественного стеклопластика, выполненного методом намотки предварительно пропитанной смолой стеклоткани. Также после намотки стеклопластиковая труба подвергается дополнительной пропитке связующим составом под давлением до 70 кгс/см2.

Это обеспечивает стабильную монолитность стеклопластика, что подтверждается испытанием на пробой высоким напряжением, и уровень начальных частичных разрядов не превышает 10 пКл;

использования в конструкции изолятора обрезинивания внутренней поверхности труб, производимого в процессе ее изготовления. Данный метод позволяет получать высокую адгезию резинового кремнийорганического покрытия толщиной 2-3 мм со стеклопластиком. Обрезинивание внутренней поверхности трубы предотвращает старение и преждевременное разрушение стеклопластика из-за наличия росы при перепадах температуры. Покрытие внутренней поверхности кремнийорганическим составом обеспечивает трекингостойкость изолятора при возможных поверхностных разрядах по внутренней полости. Для полного исключения перекрытий изолятора по внутренней полости в ней устанавливается несколько резиновых перегородок;

применения для наружного оребрения изолятора кремнийорганической резины с использованием специальных подслоев и герметиков, обеспечивающих высокую адгезию резиновых элементов со стеклопластиковой трубой.

Все перечисленные достоинства полимерного опорного изолятора обеспечивают ему надежное применение в различного вида установках. Также имеется возможность применения данных изоляторов в колонках на 220 кВ. Долговечность, надежность и работоспособность изолятора обеспечат уверенность в надежной работе всего энергокомплекса, где применен данный изолятор, и со временем позволит получить должный экономический эффект от его применения.