При сборке струнных электропроводок возможны два варианта их изготовления.

1-й— заготовляют несущую струну с концевыми петлями и натяжным устройством на всю длину линии или с разделением ее на отдельные участки между анкерными креплениями. На несущей струне закрепляют проводники с ответвительными коробками, светильниками и ответвлениями к светильникам длиной до 1 м;

2-й — заготовляют несущую струну отдельными участками между анкерными креплениями с концевыми петлями и натяжными устройствами и участки струн для вертикальных ответвлений. Отдельно заготовляют линии электропроводок с ответвительными коробками и ответвлениями, с присоединенными к ним штепсельными розетками, выключателями и другими аппаратами, а также светильниками массой до 2—3 кг.

Готовые плети и монтажные узлы заготовленных тросовых или струнных электропроводок сматывают в бухты или наматывают на инвентарные барабаны или на специальные приспособления — вертлюги, например, показанные на рис. 25, и в таком виде доставляют на монтажную площадку для последующего монтажа. Светильники, не подключенные к проводкам, доставляют в отдельных контейнерах.

Электропроводки укомплектовывают необходимыми крепежными конструкциями и деталями, которые поставляют на монтажную площадку в контейнерах вместе с заготовками.

Рис. 25. Инвентарные приспособления для готовых элементов электропроводок.

а — электропроводка, свернутая в бухту и контейнеры; б — инвентарный барабан; е — вертлюг с тросовой (струнной) электропроводкой.

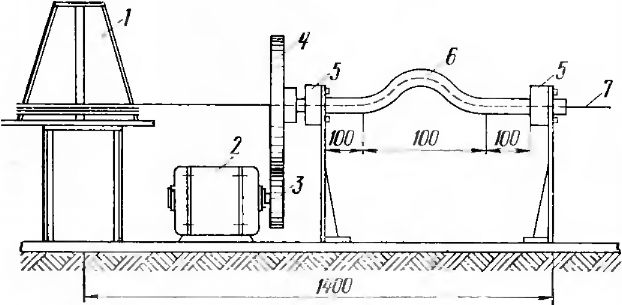

На рис. 24.6 представлена типовая технологическая линия для предварительной обработки стальной проволоки (катанки) диаметром 1,5—8 мм в случае применения ее взамен стального несущего троса. Линия оснащается вертушкой 7 и специальными механизмами 8 для правки, очистки и окраски проволоки; сушильной Печью 9 для сушки окрашенной проволоки; приемно-тянущим барабаном 10 и другими вспомогательными приспособлениями.

На линии предусматриваются размотка, мерная подача, правка, очистка, окраска, сушка стальной проволоки и свертывание ее в бухты. Для этого свободный конец стальной проволоки с уложенной на вертушку 7 бух ты вводят в шпиндель механизма 8 и пропускают ее вручную через направляющие и подающие ролики механизма и далее через сушильную печь 9 до приемно-тянущего барабана 10, на котором и закрепляют конец проволоки.

При работе на линии сначала включают сушильную печь для предварительного нагрева ее до температуры 450 С. Затем включают в работу механизм 8 и приемно-тянущий барабан 10 при помощи приводных электродвигателей. При этом проволока, перемещаясь и последовательно проходя через механизм 8 и печь 9 со скоростью 3 м/мин, обрабатывается и наматывается на приемный барабан.

Для окраски стальной проволоки применяют глифталевые лаки ГФ-95 или К.Ф-95, при этом скорость передвижения проволоки определяется временем высыхания лаков в сушильной печи.

Потребная производственная площадь для размещения линии составляет 3X9 м. Капитальные затраты на сооружение линии составляют 3500 руб., годовая производительность линии при полной загрузке — 300 км обработанной проволоки. Линия рекомендуется к применению при объеме не менее 22 км обрабатываемой проволоки в год. Капитальные затраты окупаются после обработки 118 км стальной проволоки.

На рис. 26 показана комплексная совмещенная технологическая поточная линия по обработке проводов и кабелей и сборке осветительных тросовых электропроводок с автоматическим управлением, применяемая в монтажных организациях Укрглавэлектромонтажа.

Поточная линия занимает сравнительно небольшую площадь (9,5X1,2 м) и имеет высоту 2,4 м. Размещение на линии отдельных устройств, механизмов и приспособлений показано на рис. 26,6.

На поточной линии можно производить правку, очистку, окраску и естественную сушку стальной проволоки диаметром 5- -8 мм, применяемой в качестве несущего троса; заготовку и обработку проводов и кабелей и сборку тросовых электропроводок; намотку на инвентарные барабаны или сматывание в бухты готовых плеча тросовых электропроводок для доставки их на монтажную площадку.

Работа на технологической поточной линии (рис. 26,6) осуществляется в следующем порядке. Первоначально свободный конец стальной проволоки 14 (несущий трос) с вертушки 15, расположенной вне линии, подают вручную через рихтовочный барабан 12 и закрепляют в зажимах ручного штурвала 11, при помощи которого проволоку подают через окрасочную камеру 10 к барабану-накопителю 8 и закрепляют на нем.

Рихтовочный барабан 12 приводится во вращение электродвигателем 13, а барабан-накопитель 8 — двигателем 9 мощностью 0,8 кВт, 1450 об/мин, оснащенным электромагнитным тормозом 17.

При включении двигателей 9 и 13 стальная проволока перематывается с вертушки 15 на барабан-накопитель 8. При перемещении через рихтовочный барабан 12 проволока при помощи имеющихся в нем болтов с напаянными на их концах пластинами из твердого сплава расправляется и очищается, а при прохождении через окрасочную камеру 10 проволока при помощи войлочных дисков окрашивается.

Окрасочная камера (рис. 27), перемещаясь по направляющим вдоль оси барабана, обеспечивает равномерную укладку витков окрашенной проволоки на барабан- накопитель 8 (см. рис. 26,6). Движение окрасочной камеры осуществляется от ходового винта и цепной передачи от вала барабана-накопителя 8. На барабан-накопитель за 8—10 мин можно намотать в один ряд до 150 м окрашенной проволоки диаметром 4—8 мм.

Естественная сушка окрашенной проволоки происходит на барабане-накопителе, для чего проволоке дают высохнуть в течение 4—6 ч.

Для обеспечения непрерывного поступления проволоки на монтажный стол 4 к рабочему месту оператора 19 ко второму концу намотанной на барабан-накопитель проволоки прикрепляют конец новой проволоки. В результате в процессе работы линии с барабана будет сматываться сухая окрашенная проволока и одновременно на него будет наматываться свежеокрашенная. Сушка последней происходит в процессе работы линии.

На этом заканчивается первый цикл работы, заключающийся в подготовке, очистке и окраске стальной проволоки для использования ее в качестве несущего троса. При применении в виде несущего нормального стального троса отпадают работы по его обработке. В этом случае трос с вертушки перематывается непосредствен но на барабан-накопитель, минуя промежуточные механизмы и приспособления.

Рис. 26. Технологическая линия для заготовки электропроводок с автоматическим управлением, а — общий вид линии; б — схема размещения оборудования на линии.

Подлежащие заготовке, обработке и монтажу провода и кабели 5 предварительно надевают или наматывают на инвентарные барабаны 16, которые затем устанавливают в клеть поточной линии.

Рис. 27. Окрасочное устройство.

1 — направляющие для камеры; 2 — ходовой винт; 3 и 6 — направляющие ролики; 4 — окрасочные войлочные диски и щетки; 5 — камера с краской.

На свободный копей кабеля или на пучок подлежащих монтажу проводов нанизывают в необходимом количестве ответвительные коробки для изготовления электропроводки. Кабели и провода протягивают через патрубки коробок с тем, чтобы впоследствии на монтажном столе 4 можно было выполнить в коробках разделку концов и ответвления к электроприемникам.

Затем конец кабеля или пучок проводов вместе с на низанными коробками закладывают в кассету 18, протягивают через нее и подают на монтажный стол 4, на котором и выполняют монтаж и сборку тросовой электропроводки. При применении ответвительных коробок с разъемными корпусами излишние операции отпадают.

Для заготовки и обработки кабелей и проводов на монтажном столе установлены приспособление для снятия оболочки и удаления изоляции с кабелей и проводов; приспособление для крепления ответвительных коробок к несущему тросу; сварочный аппарат ВКЗ-1 для электрической сварки жил проводов и кабелей в ответвительных коробках; переключатель и щуп с иглой для проверки правильности фазировки жил проводов и кабелей. На столе также размещены другие необходимые инструменты и вспомогательные материалы.

Для проверки фазировки электропроводки достаточно щупом с иглой проколоть изоляционное покрытие жил кабеля или провода, концы которых на инвентарных барабанах 16 электрически соединены со специальными приспособлениями в виде щеток и контактных колец, а щуп — с пультом управления. При правильной фазировке электрический импульс по соединительным проводам поступает на звуковой сигнал и сигнальную лампу, установленные на пульте управления 6.

Для сборки тросовой электропроводки несущий трос с барабана-накопителя 8 подается на монтажный стол 4 через измерительный ролик счетного устройства 7, установленного на пульте управления 6. Один оборот измерительного ролика соответствует 1 м длины проходящего через него несущего троса.

Далее трос пропускают через самоходный, обеспечивающий равномерную укладку витков направляющий ролик 5 и закрепляют его на барабане-накопителе 1.

По мере сборки электропроводки и закрепления ее на несущем тросе готовые участки электропроводки наматываются на барабан-накопитель 1, вращение которого производится двигателем 2, оснащенным электромагнитным тормозом 20. Резкое торможение при остановке двигателя 2 обеспечивает точность размеров элементов изготовляемой тросовой электропроводки.

Полностью собранную и намотанную на барабан-накопитель электропроводки отрезают и снимают с барабана в виде бухты или снимают вместе с барабаном для отправления на монтажную площадку. На место снятого барабана-накопителя 1 устанавливают другой и к нему прикрепляют свободный конец несущего троса, находящегося на барабане-накопителе 8. Таким образом, технологическая поточная линия оказывается вновь подготовленной к работе по изготовлению очередной плети электропроводки. В процессе сборки электропроводки по мере наматывания готовых участков ее на барабан-накопитель / вращение барабана 8 с тросом осуществляется тяговым усилием несущего троса без участия двигателя 9.

Работы по заготовке и обработке проводов и кабелей и сборке электропроводок на технологической линии выполняются одним электромонтером-оператором с рабочего места 19.

Механизмами и приспособлениями, установленными на линии, оператор управляет с расположенного рядом с рабочим местом пульта управления 6, на котором установлена необходимая для управления работой линии аппаратура.

Работа технологической линии может осуществляться также полуавтоматически по заданной программе при помощи программного устройства, размещенного на пульте управления. Программа работы линии задается прилагаемой к наряду-заказу специальной картограммой, выполненной в виде полоски и в определенном масштабе. Картограмма вкладывается в измеритель 11 программного устройства. Универсальным переключателем 3, размещенным на пульте управления 6, устанавливают режим работы линии (Р — работа; С — сварка; О—стоп), и после включения оператором двигателей 9 и 13 передвижение троса и проводов по технологической линии с необходимыми остановками осуществляется автоматически в соответствии с картограммой.

Производительность линии зависит от марки, сечений проводов и кабелей и числа ответвительных коробок и составляет 100— 400 м готовой тросовой электропроводки в смену.

Рис. 28. Установка для правки стальной проволоки.

I — вертушка; 2 — электродвигатель 2.8 кВт, 950 об/мин; 3 — малая шестерня с 28 зубьями; 4 — большая шестерня с 56 зубьями; 5 — подшипник качения; 6 — стальная газовая груба диаметром 75 мм; 7 — стальная проволока.

В монтажных организациях при сборке тросовых и струнных электропроводок на технологических линиях, кроме приведенных в описании выше, применяются разнообразные собственной конструкции и изготовления механизмы и приспособления, облегчающие выполнение отдельных операций по изготовлению и сборке проводок.

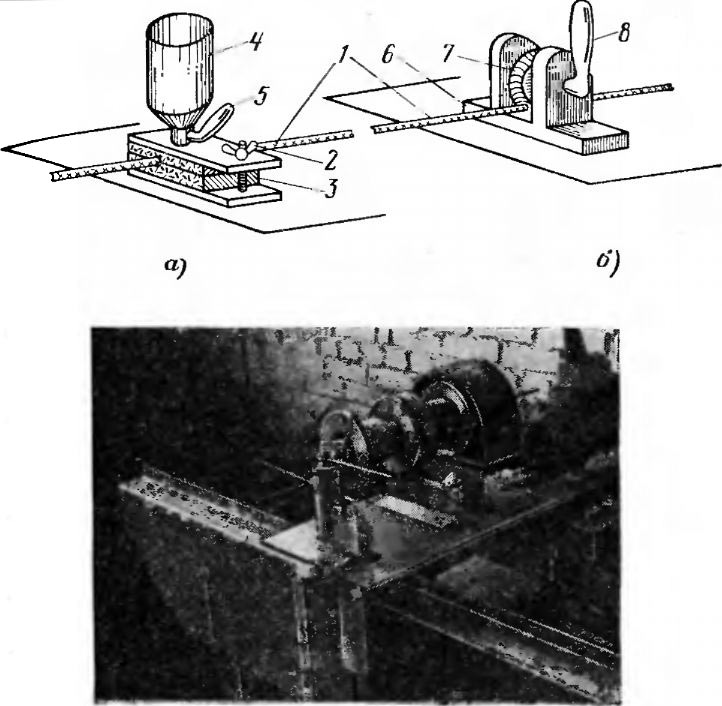

Рис. 29. Механизмы и приспособления для сборки тросовых электропроводок.

а — приспособление для окраски стальной проволоки; б — эксцентриковый зажим; в — механизм для закрутки концов проволоки; 1 — стальная проволока; 2 — зажимная колодка: 3 —войлочные прокладки: 4 — бачок для краски; 5 — Регулировочный кран; С — корпус зажима; 7 — эксцентриковый зажим; Ь — рукоятка зажима.

Например, на рис. 28 показана установка для правки стальной проволоки диаметром 4—8 мм. Проволока 7 при сматывании ее с вертушки / пропускается черен стальную изогнутую трубу 6, которая приводится в круговое вращение вокруг своей продольной оси двигателем 2. Проволока при этом выходит из трубы выправленной. Усилие тяжения проволоки незначительно и может осуществляться с помощью лебедки или ручным штурвалом. На рис. 29 показано приспособление (рис. 29,с) для окраски стальной проволоки. Проволока 1 окрашивается путем протягивания ее через состоящую из двух половинок зажимную колодку 2 с войлочными прокладками 3, пропитанными поступающей и. бачка 4 краской. Подача краски регулируется краном 5. Излишняя краска снимается с проволоки войлочными прокладками.

Эксцентриковые зажимы (рис. 29,6) размещены на противоположных концах технологической линии и служат для удержания несущего троса в натянутом положении в процессе сборки тросовой электропроводки. На рис. 29,в показан механизм для закрутки концов стальной проволоки в спираль при изготовлении колец.

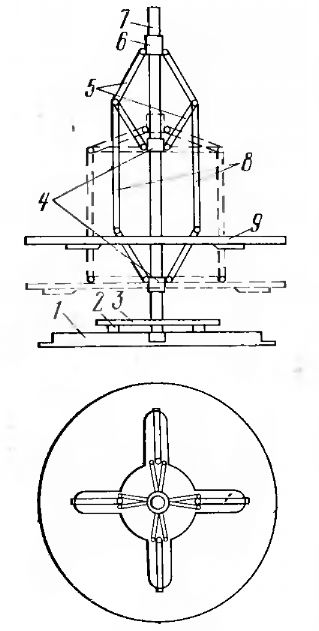

На рис. 30 показана вертушка для размотки бухты провода в натянутом положении с изменяющимся наружным диаметром по внутреннему размеру бухты, исключающая затягивание и запутывание провода при сматывании.

Рис. 30. Вертушка для размотки бухты провода.

1 — основание вертушки; 2— фрикционные башмаки; 3 —. тормозной диск: 4 — неподвижные муфты; 5 — тяги; 6 — подвижная муфта; 7 — ось вертушки; 8 — вертикальные стержни; 9 — опорный диск.

Описания устройства и работы технологической линии и стендов других конструкций для заготовки и сборки тросовых электропроводок, дополняющие приведенные в настоящей брошюре сведения о технологических линиях, приводятся в [Л. 4 и 5].

На второй стадии производства работ непосредственно на монтажной площадке выполняют электромонтажные работы по сборке узлов тросовых и струнных электропроводок в общую плеть и подвеску их на подготовленные места.

Рис. 31. Схема сборки и подвески тросовых электропроводок на месте монтажа.

I — плеть тросовой электропроводки; 2, 2' — временные и постоянные анкеры; 3, У — концевые петли; 4 — специальная лебедка или полиспаст; 5 — инвентарные подставки; 6 — свободный конец несущего троса; 7 — клиновой зажим; 8 — натяжная муфта; 9 — динамометр; 10 — вертикальные проволочные подвески; 11 — вспомогательный отрезок троса.

Доставленные на монтажную площадку готовые плети или узлы электропроводок разматывают и расправляют в непосредственной близости от места монтажа.

Если тросовые электропроводки состоят из отдельных узлов, то предварительно производят их сборку в тросовые плети. Для этого несущий трос с прикрепленными к нему проводами и кабелями 1 подвешивают на высоте 1—1,5 м от пола (рис. 31) на временных анкеpax 2, закрепленных па противоположных стенах помещения. При этом несущий трос примеривают по длине помещения и на его концах изготовляют петли 3 (если это не выполнено в процессе заготовки электропроводки в мастерских) для подвески электропроводки.

Подвешенную на временные анкеры плеть тросовой электропроводки при помощи полиспаста 4 или специальной (см. приложение 5) лебедки натягивают до положения провеса проводов, несколько большего, чем установленное для этой электропроводки. Для удобства выполнения работ по сборке электропроводки, монтажу ответвлений к силовым электроприемникам и светильникам, подвеске светильников и для уменьшения провисания под электропроводку подставляют трехногие подставки 5.

По окончании сборки узлов электропроводки в общую плеть полиспаст ослабляют, для того чтобы можно было осуществить подъем и подвеску электропроводки на подготовленное место.

Подъем протяженных (более 10—15 м) и тяжеловесных электропроводок до установленной высоты рекомендуется производить с помощью простых подъемных приспособлений (блоков, лебедок и т. и.).

При подвеске электропроводок один конец несущего троса (на рис. 31 правый) надевают на правый анкерный крюк 2' при помощи имеющейся на тросе петли 3. На анкерный крюк 2, установленный на противоположной стене помещения (на рис. 31 левый), подвешивают лебедку или полиспаст 4 с присоединенным к ним свободным (левым) концом несущего троса 6. Присоединение троса к полиспасту осуществляют при помощи клинового зажима 7, располагаемого на некотором расстоянии от концевой петли, обеспечивающем действие полиспаста. При этом свободный конец троса и смонтированная на нем натяжная муфта 8 окажутся в свободно подвешенном положении.

Подвешенную между крепежными анкерами плеть электропроводки с помощью полиспаста натягивают до положения, возможно близкого к ее окончательному натяжению. Контроль за величиной натяжения осуществляют динамометром 9 или путем проверки допускаемой величины стрелы провеса несущего троса. По окончании натяжения электропроводки свободный конец несущего троса с натяжным приспособлением надевают на крюк анкерного крепления, ослабляют полиспаст, отсоединяют его от троса и снимают с крюка. Затем электропроводку подвешивают на промежуточные вертикальные проволочные подвески и регулируют высоту подвеса проводки между анкерными креплениями изменением длины подвесок. Окончательную регулировку и натяжку электропроводок осуществляют натяжными устройствами.

Натяжку троса специальных проводов с встроенным в них несущим тросом производят аналогично натяжке несущего троса в обычных тросовых электропроводках, при этом усилия при натяжке троса не должны превышать предельных значений, установленных для этих проводов (см. приложение 4).

Зоны размещения трасс тросовых и струнных электропроводок внутри производственных помещений обычно выбирают и располагают в свободном пространстве между перекрытиями и поддерживающими их фермами, а также в непосредственной близости от них или же в верхней части стен на расстоянии 100—200 мм от линий сопряжения стен с перекрытиями. Во всех случаях электропроводки размещают на значительной высоте, обеспечивающей расстояние от нижнего проводника до пола помещения или площадки обслуживания не менее 2— 2,5 м с учетом высоты подвеса светильников, предусмотренного проектом.

Таким образом, работы по разметке трасс, выполнению предварительных замеров и монтажу тросовых и струнных электропроводок при высоте подвеса их до 5 м относятся к категории высотных, а при высоте подвеса 5 м и выше — к категории верхолазных.

При выполнении этих работ в первую очередь используют стационарные и передвижные строительные леса, подмости и площадки, а также мостовые и другие краны и передвижные приспособления для работ на высоте, имеющиеся на строительно-монтажной площадке.

В необходимых случаях для работ на высоте применяют инвентарные переносные или передвижные приспособления различного конструктивного исполнения. Некоторые из приспособлений заводского изготовления показаны на рис. 32.

На рис. 32,а показана универсальная лестница-стремянка для работ на высоте до 4 м или стремянка на высоте до 3,5 м. Лестница-стремянка изготавливается из дюралюминия и состоит из двух шарнирно-соединенных звеньев. В прямолинейном положении она используется как приставка, а в соединении под углом — как стремянка. В транспортабельном положении звенья складывают параллельно и фиксируют соединительными штырями.

Грузоподъемность лестницы до 100 кг, размах опор в положении стремянки — 1,17 м, высота лестницы-приставки до верхней ступеньки в рабочем положении — 3,28 м, а лестницы-стремянки — 2,12 м. Размеры в транспортном положении 2,162X0,75X0,205 м, масса 11,5 кг.

На рис. 32,6 показана переносная лестница с рабочей площадкой, которая применяется для работ на высоте до 4,5 м. Лестница изготавливается из дюралюминия и состоит из четырех опорных стоек и площадки с ограждением.

Рис. 32. Инвентарные приспособления для работы на высоте, выпускаемые заводами Главэлектромонтажа ММСС.

Грузоподъемность лестницы до 100 кг, высота до рабочей площадки — 3 м, размер площадки — 0,5X0,6 м, размах опор в рабочем положении—2,05 м. Размеры в транспортном положении 1,0X0,6X4,01 м, масса 3,2 кг.

Для работ на высоте до 6,5 м применяют передвижную гидравлическую платформу (рис. 32,в) с подъемом рабочей площадки. Платформа смонтирована на тележке, которая имеет колеса для перемещения вручную. Подъем рабочей площадки на нужную высоту осуществляют при помощи гидродомкрата, управляемого электроприводом или вручную.

Грузоподъемность платформы 250 кг. Наибольшая высота подъема рабочей площадки 5 м, наименьшая высота площадки от пола 1,9 м. Размеры в транспортном положении 2,6X1,154X2,7 м, а в рабочем — 2,6Х X 1,8x6,5, масса 300 кг.

Для работ на высоте применяют также передвижной телескопический подъемник (рпс. 32,г) с рабочей площадкой для подъема рабочего с инструментом на высоту до 9,5 м. Подъемник изготавливается из алюминиевых труб и состоит из тележки и двух секций, одна из которых несет на себе рабочую площадку, которая перемещается внутри другой неподвижной секции. На рабочей площадке установлена ручная подъемная лебедка с тросом.

Грузоподъемность подъемника 150 кг. Высота подъема рабочей площадки от пола находится в пределах 3,9—7,0 м, размер площадки 0,5X0,61 м. Размеры подъемника в транспортном положении 4,6X0,6X2,24 м, а в рабочем — 2,15X2,5X8,1 м, масса 125 кг.

Для работ на высоте до 9 м и выше применяют специальные монтажные гидроподъемники с рабочей люлькой, например типа АГП-12, грузоподъемностью 200 кг, с высотой подъема люльки до 9 м или Ш-2-2318, грузоподъемностью 150 кг, с высотой подъема люльки до 16,25 м. Применяют как специальные монтажные автовышки с рабочей люлькой, например смонтированные на базе автомобиля ГАЗ-51, грузоподъемностью до 200 кг, высотой подъема люльки до 13,5 м пли на базе автомобиля ЗИЛ-164, грузоподъемностью 200 кг, с высотой подъема люльки до 23 м, а также монтажные автовышки других конструктивных исполнений.