ГОСТ 22220-76

Группа Е49

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КАБЕЛИ, ПРОВОДА И ШНУРЫ

Методы определения стойкости изоляции и оболочек из поливинилхлоридного

пластиката к растрескиванию и деформации при повышенной температуре

Cables, wires and cords. Methods for determination of PVC insulation and sheaths resistance to cracking and deformation at elevated temperature

МКС 29.060.01

ОКСТУ 3509

Дата введения 01.01.78

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 01.11.76 № 2481

3. Стандарт полностью соответствует стандарту СЭВ 2780—80

4. В стандарт введен международный стандарт МЭК 811-3-1—85

5. ВЗАМЕН ГОСТ 12173-66, ГОСТ 12181-66

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8074-82 | 2.4.6 |

ГОСТ 12177-79 | 1.4.3, 2.4.2 |

7. Ограничение срока действия снято по протоколу № 4—93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4—94)

8. ИЗДАНИЕ с Изменениями № 1, 2, утвержденными в сентябре 1981 г., июне 1989 г. (ИУС 12-81, 9-89)

Настоящий стандарт распространяется на кабели, провода и шнуры и устанавливает методы определения стойкости изоляции и оболочек из поливинилхлоридного пластиката к растрескиванию и деформации при повышенной температуре.

(Измененная редакция, Изм. № 2).

1. ОПРЕДЕЛЕНИЕ СТОЙКОСТИ ИЗОЛЯЦИИ И ОБОЛОЧЕК

ИЗ ПОЛИВИНИЛХЛОРИДНОГО ПЛАСТИКАТА К РАСТРЕСКИВАНИЮ

1.1. Метод отбора образцов

1.1.1. Для проведения испытаний от готовых кабелей, проводов и шнуров не ранее чем через 16 ч после их изготовления отбирают два образца на расстоянии не менее 1 м друг от друга длиной, достаточной для проведения испытаний.

1.1.2. Образцы не должны иметь загрязнений, повреждений или других дефектов, видимых невооруженным глазом.

1.2. Аппаратура

1.2.1. Для проведения испытаний применяется испытательная аппаратура, состоящая из сушильного шкафа или термостата с терморегулятором, обеспечивающим поддержание температуры (150±3) °С с металлическим каркасом внутри, на который устанавливаются металлические стержни с образцами.

1.3. Подготовка испытуемых образцов

1.3.1. Подготовку испытуемых образцов проводят одним из способов:

а) для жил (оболочек) с наружным диаметром, не превышающим 12,5 мм, каждый испытуемый образец должен состоять из отрезка жилы (кабеля);

б) для жил (оболочек) с наружным диаметром более 12,5 мм и с толщиной изоляции (оболочек), не превышающей 5 мм, а также для всех жил (оболочек) секторного сечения каждый испытуемый образец должен состоять из полоски изоляции (оболочки), ширина которой не менее чем в 1,5 раза больше ее толщины, но не менее чем 4 мм.

Полоску вырезают в направлении оси токопроводящей жилы (кабеля). В случае жил секторного сечения ее должны вырезать из округлого участка жилы;

в) для жил (оболочек) с наружным диаметром, превышающим 12,5 мм, и толщиной стенки, превышающей 5,0 мм, каждый образец должен состоять из полоски, вырезанной в направлении оси токопроводящей жилы (кабеля).

Образец должен быть отшлифован (не допускается нагревание) или срезан с наружной стороны до толщины 4—5 мм. Толщина должна измеряться на более толстой части полоски, где ширина должна быть не менее чем в 1,5 раза больше толщины;

г) для оболочек плоских кабелей, если их ширина не превышает 12,5 мм, испытуемый образец должен быть отрезком целого кабеля. Если ширина кабеля превышает 12,5 мм, то каждый испытуемый образец должен состоять из полоски, взятой из оболочки в направлении оси токопроводящей жилы (кабеля).

(Измененная редакция, Изм. № 2).

1.4. Проведение испытаний

1.4.1. (Исключен, Изм. № 1).

1.4.2. Образцы в виде отрезков наматывают на металлический стержень с плотным прилеганием витков друг к другу.

Диаметр стержня и число витков должны соответствовать указанным в табл. 1. Предельное отклонение диаметра стержня не должно превышать ±5 %.

Диаметр стержня для навивания образцов плоского провода определяют в зависимости от номинальной толщины провода.

В этом случае толщину плоского провода приравнивают к наружному диаметру круглого провода и номинальный диаметр стержня определяют в соответствии с указанным в табл. 1.

При этом провод наматывают так, чтобы большая сторона прилегала к поверхности стержня.

Таблица 1

Размеры в миллиметрах

Наружный диаметр образца или толщина плоского провода, мм | Номинальный диаметр стержня, мм | Число витков |

До 2,5 включ. | 5 | 6 |

Св. 2,5 до 4,5 включ. | 9 | 6 |

» 4,5 » 6,5 » | 13 | 6 |

» 6,5 » 9,5 » | 19 | 4 |

» 9,5 » 12,5 » | 40 | 2 |

(Измененная редакция, Изм. № 1, 2).

1.4.3. Образцы в виде полосок наматывают на металлический стержень шестью плотно прилегающими друг к другу витками так, чтобы внутренняя поверхность образца прилегала к стержню. Диаметр стержня должен соответствовать указанному в табл. 2а.

Таблица 2а*

В миллиметрах

Толщина образца | Номинальный диаметр стержня |

До 1 включ. | 2 |

Св. 1 до 2 включ. | 4 |

» 2 » 3 » | 6 |

» 3 » 4 » | 8 |

» 4 » 5 » | 10 |

_______________

* Табл. 2. (Исключена, Изм. № 1).

Для пользования данными таблицы диаметр или толщина каждого испытуемого образца должны измеряться средствами измерений по ГОСТ 12177.

(Измененная редакция, Изм. № 2).

1.4.4. Образцы должны быть намотаны на стержень без растяжения, при этом концы образцов должны быть закреплены.

1.4.5. Намотанные на стержень образцы помещают в сушильный шкаф или термостат и выдерживают в течение 1 ч при температуре (150±3) °С. Образцы не должны касаться стенок термостата.

1.4.6 После выдержки образцы вместе со стержнем вынимают из сушильного шкафа или термостата и, не разматывая, выдерживают при температуре (25±10) °С не менее 2 ч без обдува, а затем осматривают без удаления их со стержней и без применения увеличительных приборов.

1.4.5, 1.4.6. (Измененная редакция, Изм. № 2).

1.4.7. Образцы считают выдержавшими испытания, если в их изоляции или оболочке не обнаружены трещины.

2. ОПРЕДЕЛЕНИЕ СТОЙКОСТИ ИЗОЛЯЦИИ И ОБОЛОЧЕК ИЗ

ПОЛИВИНИЛХЛОРИДНОГО ПЛАСТИКАТА К ДЕФОРМАЦИИ

ПРИ ПОВЫШЕННОЙ ТЕМПЕРАТУРЕ

2.1. Метод отбора образцов

2.1.1. (Исключен, Изм. № 1).

2.1.2. Для проведения испытаний от кабелей, проводов и шнуров не ранее чем через 16 ч после их изготовления отбирают три примыкающих друг к другу образца длиной от 50 до 100 мм.

При толщине изоляции и оболочки менее 0,4 мм испытание не проводят.

(Измененная редакция, Изм. № 1).

2.2. Аппаратура

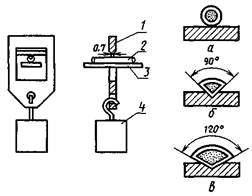

2.2.1. Для проведения испытаний применяют испытательную аппаратуру, состоящую из приспособления и груза (см. черт. 1); сушильного шкафа или термостата с терморегулятором, обеспечивающим поддержание температуры (70±2) °С для гибких кабелей, проводов и шнуров, (80±2) °С для остальных кабелей, проводов и шнуров, если в стандартах на кабели, провода и шнуры не указаны другие условия испытаний; стержня для опоры образцов и измерительного микроскопа с точностью измерений ±1 % или другого измерительного прибора, обеспечивающего необходимую точность измерений.

Черт. 1

Приспособление состоит из плиты, на которую помещают образцы, и ножа, к которому подвешивают груз.

Соприкасающаяся с изоляцией поверхность ножа должна иметь прямоугольное сечение шириной (0,7±0,01) мм.

(Измененная редакция, Изм. № 1).

2.3. Подготовка к испытанию

2.3.1. Для проведения испытаний подготавливают образцы в виде отрезков при испытании изоляции и в виде вырезанных из оболочек без предварительной механической обработки полосок шириной приблизительно равной одной трети периметра оболочек.

(Измененная редакция, Изм. № 1).

2.3.2. Перед испытанием оболочек образцы освобождают от внешних покровов (брони, оплетки и др.), а при испытании изоляции — от оболочки.

2.4. Проведение испытания

2.4а. Испытания должны проводиться при температуре окружающей среды (25±10) °С и относительной влажности воздуха до 80 %.

2.4а. (Введен дополнительно, Изм. № 2).

2.4.1. (Исключен, Изм. № 1).

2.4.2. При испытании изоляции образцы помещают в приспособление, указанное на черт. 1.

Усилие, с которым нож давит на испытуемый образец (для жил круглого и секторного сечения), F, в ньютонах, рассчитывают по формуле

![]()

где d — среднее арифметическое значение толщины изоляции испытуемого образца, мм;

D — среднее арифметическое значение наружного диаметра испытуемого образца, мм;

К — показатель, значение которого должно быть указано в стандартах или технических условиях на кабели, провода и шнуры; если же значение коэффициента K не указано, то оно должно быть:

0,6 — для гибких проводов и шнуров и жил гибких кабелей, а также для кабелей стационарной прокладки с жилами диаметром, менее или равным 10 мм;

0,8 — для кабелей стационарной прокладки с жилами диаметром более 10 мм.

Измерение D и d должно быть проведено по ГОСТ 12177.

Вычисленное значение массы может быть округлено в сторону уменьшения не более чем на 3%.

При испытании плоских проводов образцы укладывают так, чтобы большая сторона сечения была перпендикулярна поверхности ножа, а масса — удвоенному значению массы груза, определенной по приведенной формуле.

(Измененная редакция, Изм. № 2).

2.4.3. При испытании образцов в виде полосок образцы помещают в приспособление, указанное на черт. 1, на металлическом стержне, диаметр которого равен диаметру кабеля под оболочкой. Диаметр стержня не должен отличаться от диаметра кабеля под оболочкой более чем на ±10 °С.

Массу груза с учетом массы ножа (М) вычисляют по формуле, приведенной в п. 2.4.2, при этом d — толщина образца оболочки; К = 0,6 для гибких проводов и шнуров и жил гибких кабелей, а также для кабелей стационарной прокладки с жилами диаметром менее или равным 10 мм, К — 0,8 для кабелей стационарной прокладки с жилами диаметром более 10 мм.

(Измененная редакция, Изм. № 1).

2.4.4. Образец, помещенный в приспособление, выдерживают под нагрузкой в сушильном шкафу или термостате при температуре, указанной в п. 2.2, в течение:

4 ч — для жил кабелей, имеющих номинальное напряжение до 1,8/3 кВ, с сечением жилы выше 35 мм2 и для образцов оболочки, имеющих наружный диаметр до 12,5 мм (если другое время не указано в стандартах или технических условиях на изделия);

6 ч — для жил остальных кабелей и образцов оболочки, имеющих наружный диаметр выше 12,5 мм.

(Измененная редакция, Изм. № 1, 2).

2.4.5. После выдержки при температуре, указанной в п. 2.4.4, образец должен быть охлажден под нагрузкой.

В сушильном шкафу или термостате охлаждение осуществляют обрызгиванием водой в месте соприкосновения образца и ножа. После этого допускается извлечь приспособление из сушильного шкафа или термостата и продолжать охлаждение в течение 30 мин водой температурой (20±5) °С. После этого образец вынимают из приспособления.

(Измененная редакция, Изм. № 1).

2.4.6. Сразу после охлаждения испытуемый образец должен быть подготовлен для определения глубины отпечатка. После извлечения токопроводящей жилы образец принимает форму трубки.

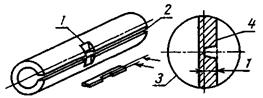

В направлении оси изолированной жилы и перпендикулярно отпечатку из испытуемого образца вырезают узкую полоску, как показано на черт. 2.

Измерение глубины отпечатка

1 — отпечаток; 2 — тонкий срез должен быть вырезан;

3 — разрез под микроскопом; 4 — поперечное сечение под микроскопом

Черт. 2

Затем полоску ровно располагают под измерительным микроскопом с не менее чем десятикратным увеличением и ценой деления не более 0,01 мм или измерительным проектором по ГОСТ 8074; фокус должен быть настроен по дну отпечатка и по наружной стороне испытуемого образца, как это показано на черт. 2.

Небольшие испытуемые образцы наружным диаметром до 6 мм должны быть разрезаны поперек отпечатка и вплотную к нему, как показано на черт. 3. Глубину отпечатка определяют как разницу между измерениями, выполненными с помощью микроскопа на участках, показанных на черт. 3 сечениями А-А и Б-Б.

Измерение глубины отпечатка небольших испытуемых образцов

Черт. 3

Результаты измерений должны быть выражены в миллиметрах. Результат округляют с точностью до второго десятичного знака.

(Измененная редакция, Изм. № 2).

2.4.7. (Исключен, Изм. № 2).

2.5. Обработка результатов

2.5.1. Степень деформации определяют по разности между средней толщиной образца на соседних участках и толщиной в месте приложения груза смятия.

2.5.2. Результаты с наибольшим и наименьшим значением степени деформации отбрасывают, и за результат испытаний принимают оставшееся среднее значение.

Образцы считают выдержавшими испытания, если толщина изоляции или оболочки в месте приложения груза составляет не менее 50 % от средней толщины образца.

(Измененная редакция, Изм. № 1, 2).