ГОСТ 25018-81

Группа E49

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КАБЕЛИ, ПРОВОДА И ШНУРЫ

Методы определения механических показателей изоляции и оболочки

Cables, wires and cords. Methods for determination

of mechanical characteristics of insulation and sheath

МКС 29.060.01

ОКП 35 0009

Дата введения 01.01.83

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 03.12.81 № 5227

3. Стандарт полностью соответствует СТ СЭВ 2124—80 и международным стандартам МЭК 811-1-1—85 и МЭК 811-1-2—85

4. ВЗАМЕН ГОСТ 12180—76 и ГОСТ 14304—78

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, приложения |

ГОСТ 20.57.406-81 | 2.2 |

ГОСТ 279—75 | 2.1, 3.4.2, 4.1.2, 4.12, 5.1 |

ГОСТ 6570—96 | Приложение |

ГОСТ 11262—80 | 2.1, 4.1.2, 4.12, 5.1 |

ГОСТ 11358—89 | 2.3 |

6. Ограничение срока действия снято по протоколу № 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ИЗДАНИЕ с Изменениями № 1, 2, утвержденными в январе 1983 г., в мае 1988 г. (ИУС 5—83, ИУС 8—88)

Настоящий стандарт устанавливает методы определения прочности (разрушающего напряжения) при растяжении и относительного удлинения при разрыве изоляции и оболочки кабелей, проводов и шнуров с резиновой или пластмассовой (поливинилхлоридной и полиэтиленовой) изоляцией и оболочкой в исходном состоянии, после термического и других видов старения или воздействия масел, жидкого топлива, бензина.

(Измененная редакция, Изм. № 1, 2).

1. ОТБОР ОБРАЗЦОВ

1.1. Для испытаний от кабельного изделия или изолированной жилы должны быть отобраны три отрезка, отстоящие на расстоянии не менее 1 м друг от друга, или от трех строительных длин.

1.2. Длина отрезка должна быть достаточной для изготовления двух образцов длиной не менее 100 мм при испытании в исходном состоянии.

Для испытания после старения или воздействия масел, топлива и бензина длина отрезка должна быть достаточной для изготовления из него по два образца для каждого воздействия и вида ускоренного старения.

1.3. Из отобранных отрезков должны быть подготовлены образцы в виде двусторонних лопаток.

В случае невозможности изготовления двусторонних лопаток из-за малого диаметра испытуемого изделия испытания проводят на образцах в виде трубочек.

У многожильных кабельных изделий образцы изоляции жил должны быть отобраны от разных жил. От кабельных изделий с числом жил до пяти образцы отбирают от каждой жилы, с числом жил более пяти — не менее чем от пяти жил.

2. АППАРАТУРА И МАТЕРИАЛЫ

2.1. Разрывные машины по ГОСТ 270 и ГОСТ 11262, из которых предпочтительнее разрывные машины с автоматической зажимной головкой.

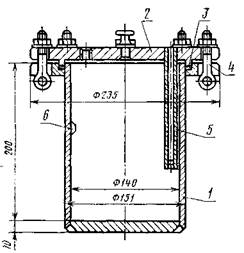

1 — цилиндр; 2 — крышка; 3 — прокладка; 4 — откидной болт; 5 — трубка для термометра; 6 — выступ

Черт. 1

2.2. Термостаты с регулируемой температурой и естественной или принудительной циркуляцией воздуха. Отклонение температуры от установленной должно соответствовать ГОСТ 20.57.406. В рабочем объеме термостата не следует применять вентилятор.

В течение 1 ч должно произойти не менее 8 и не более 20 полных смен объема воздуха при принудительной циркуляции и заданной температуре, методы измерения скорости потока воздуха приведены в приложении.

(Измененная редакция, Изм. № 2).

2.3. Толщиномеры по ГОСТ 11358, измерительное давление которых не должно превышать 0,07 МПа.

2.4. Отсчетные микроскопы с ценой деления 0,05 мм и погрешностью показания шкалы ±0,01 мм.

(Измененная редакция, Изм. № 2).

2.5. Контейнеры или равноценные сосуды (черт. 1).

Контейнер представляет собой металлический толстостенный цилиндр с герметично закрывающейся крышкой, имеющей прокладку, стойкую к маслам и бензину, и трубку для термометра. На внутренней стенке сосуда должны быть выступы для установки стержней с образцами.

Стальные стержни должны быть диаметром не более 1 мм с гладкой поверхностью.

Допускается применять для испытания контейнер или равноценный сосуд с другими геометрическими размерами.

2.6. Жидкая среда для испытания должна быть указана в конкретном стандарте или технических условиях на кабельные изделия.

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1. Подготовка образцов изоляции

3.1.1. При подготовке образцов изоляцию без повреждения освобождают от всех покрытий.

3.1.2. При подготовке образцов в виде двусторонних лопаток изоляцию разрезают вдоль оси и удаляют токопроводящую жилу,

3.1.3. При подготовке образцов в виде трубочек токопроводящая жила должна быть удалена без повреждения изоляции.

3.2. Подготовка образцов оболочки

3.2.1. При подготовке образцов из отрезков все наружные конструктивные элементы должны быть удалены.

3.2.2. При подготовке образцов в виде двусторонних лопаток оболочку отрезка разрезают вдоль оси и удаляют внутренние конструктивные элементы.

3.2.3. При подготовке образцов в виде трубочек с отрезков удаляют наружные и внутренние конструктивные элементы без повреждения оболочки.

3.3. Подготовленные для испытания образцы должны быть разрезаны на части длиной около 100 мм, причем на каждой части должно быть обозначено, из какого отрезка эта часть взята, и указано расположение разрезанных частей относительно друг друга в исходном состоянии.

Для получения двух плоских и параллельных поверхностей отрезка или разрезанных частей его необходимо произвести их продольную шлифовку или срезку, не допустив при этом нагрева. Поверхность отрезков из полиэтилена следует только срезать. Толщина образца должна быть после обработки от 0,8 до 2,0 мм.

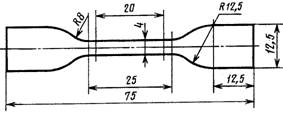

На каждой части отрезка вырубают образцы в виде двусторонних лопаток по черт. 3. Если возможно, то вырубают два образца рядом друг с другом.

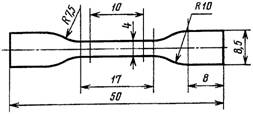

При невозможности изготовления лопаток по черт. 3 из-за недостаточного диаметра испытуемого изделия допускается вырубка образцов по черт. 2.

Черт. 2

Черт. 3

Если изготовление двусторонних лопаток невозможно, то испытания проводят на образцах в виде трубочек, при этом удаляют жилу и другие конструктивные элементы.

На каждом испытуемом образце в его центральной части непосредственно перед испытанием должен быть отмечен рабочий участок длиной 10 мм для образцов, изготовленных по черт. 2, и длиной 20 мм для образцов, изготовленных по черт. 3, и для образцов в виде трубочек.

(Измененная редакция, Изм. № 2).

3.4. Площадь поперечного сечения каждого образца должна быть определена до ускоренного старения или воздействия масел, топлива и бензина в случае определения ее в зависимости от размеров поперечного сечения.

3.4.1. Площадь поперечного сечения образцов изоляции и оболочки в виде двусторонних лопаточек или трубочек S, см2, определяют по следующим формулам:

![]() (1)

(1)

где m - масса рабочего участка образца изоляции и оболочки, г, с погрешностью не более 0,001 г;

l — длина рабочего участка образца (до испытания), см;

r — плотность, г/см3.

S = p (D - d) d, S = p (d + d) d, (2)

где D — наружный диаметр образца, см;

d — внутренний диаметр образца, см;

d — среднее значение толщины изоляции или оболочки, см.

Рабочий участок трубочек должен быть расположен в середине образца и быть длиной (20±1) мм.

(Измененная редакция, Изм. № 2).

3.4.2. Площадь поперечного сечения образцов изоляции и оболочки в виде двусторонних лопаток S, см2, определяют по формуле

S = bd, (3)

где b — ширина рабочего участка, см (расстояние между режущими кромками ножа по ГОСТ 270);

d — толщина рабочего участка, см.

Рабочий участок у образцов в виде лопаток должен быть расположен в середине образца и быть длиной (10±1) мм или (20±1) мм в соответствии с черт. 2 или 3.

В трех точках рабочего участка измеряют толщину образца и вычисляют площадь поперечного сечения по минимальному значению толщины рабочего участка.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Испытание в исходном состоянии

4.1.1. Образцы выдерживают не менее 1 ч при температуре (23±5)°С, за исключением образцов из поливинилхлоридного пластиката, для которых температура должна быть (23±2) С.

(Измененная редакция, Изм. № 2).

4.1.2. Испытание на растяжение в исходном состоянии кабельных изделий проводят по ГОСТ 270 или ГОСТ 11262.

Для испытаний отбирают по два образца изоляции и оболочки от каждого отрезка (всего шесть образцов).

4.2. Испытание на ускоренное старение

4.2.1. Испытание на ускоренное старение на подготовленных образцах оболочки или изоляции кабельных изделий проводят при повышенной температуре.

Образцы должны быть подвешены вертикально и преимущественно в середине термостата на расстоянии не менее 5 мм друг от друга. Различные по составу композиции не следует испытывать одновременно.

Продолжительность и температура испытания на ускоренное старение должны быть указаны в конкретных стандартах или технических условиях на кабельные изделия.

По завершении периода старения испытываемые образцы извлекают из термостата и выдерживают при температуре (25±10)°С, избегая попадания прямых солнечных лучей, не менее 16 ч. Затем проводят испытание на растяжение.

(Измененная редакция, Изм. № 2).

4.2.2. Испытание на ускоренное старение под давлением проводят в воздушной бомбе.

Общий объем образцов не должен превышать 10% рабочего объема бомбы.

Воздушную бомбу заполняют отфильтрованным от примесей масла и влаги воздухом при давлении (0,55±0,02) МПа.

После окончания срока старения давление необходимо постепенно уменьшить (в течение 5 мин) для исключения возникновения пористости.

После выравнивания давления образцы извлекают из воздушной бомбы и выдерживают не менее 16 ч при температуре окружающего воздуха, защищая от попадания прямого солнечного света.

4.2.3. Испытание в кислородной бомбе проводят таким образом, чтобы образцы не касались друг друга и занимали не более 0,1 полезной емкости бомбы.

Бомба должна быть заполнена промышленным кислородом до давления (2,1±0,07) МПа.

Продолжительность и температура испытания на старение в бомбе должны быть указаны в конкретных стандартах или технических условиях на кабельные изделия.

По окончании периода старения давление постепенно снижают до нормального атмосферного (не менее чем за 5 мин).

После этого образцы извлекают из бомбы и выдерживают перед испытанием на растяжение не менее 16 ч при температуре (25±10)°С, защищая от попадания прямых солнечных лучей.

(Измененная редакция, Изм. № 2).

4.2.4. При проведении старения непосредственно кабельных изделий следует отобрать три образца готового кабеля длиной не менее 200 мм (желательно из места, соседнего с тем, откуда были взяты образцы для испытания на разрыв без старения).

Образцы кабеля следует подвесить вертикально на расстоянии не менее 20 мм друг от друга. Они должны занимать не более 2% объема термостата и находиться в термостате при температуре и в течение времени, указанных в стандартах или технических условиях на конкретные кабельные изделия.

По окончании указанного периода нагрева образцы следует извлечь из термостата и оставить не менее чем на 16 ч при температуре (25±10)°С, избегая воздействия прямых солнечных лучей.

Затем три образца кабеля следует разобрать на элементы конструкции. Из изоляции каждой изолированной жилы (максимум до трех жил) и из оболочки каждого отрезка кабеля следует подготовить два образца, как указано в пп. 1.2 и 3.3, так чтобы получилось шесть образцов из каждой изолированной жилы и из оболочки.

Если для сокращения толщины (не более, чем на 2 мм) требуется обрезать или отшлифовать испытываемые образцы, то эту операцию следует производить на стороне образца, не соприкасающейся с материалом другого типа в готовом кабеле. Если необходимо срезать или отшлифовать выступы на стороне, соприкасающейся с материалом другого типа, то материал удаляют на этой стороне.

После измерения площади поперечного сечения и кондиционирования образцы подвергают испытанию на растяжение.

(Введен дополнительно, Изм. № 2).

4.3. Испытание на стойкость к воздействию масел, топлива или бензина

4.3.1. Для испытания изоляции или оболочки на стойкость к воздействию масел, топлива и бензина отбирают по два образца от каждого отрезка для каждой среды.

4.3.2. Образцы нанизывают на металлические стержни так, чтобы прокол образца был выше рабочего участка.

4.3.3. Испытание проводят в контейнере, наполненном жидкой средой не более чем на 75% его объема. Объем жидкой среды на каждый образец должен быть не менее 100 см3.

4.3.4. Один и тот же объем жидкой среды может быть использован не более трех раз.

4.3.5. Образцы должны быть погружены в жидкую среду так, чтобы они полностью были покрыты ею и не касались друг друга, стенок и дна контейнера.

4.3.6. Контейнер или другой сосуд, в котором проводится испытание, плотно закрывают крышкой. При проведении испытания при повышенной температуре контейнер помещают в термостат, предварительно нагретый до заданной температуры.

4.3.7. Контейнер с образцами должен находиться в термостате в течение времени и при температуре, которые указаны в конкретном стандарте или технических условиях на кабельные изделия.

4.3.8. Интервал времени пребывания образцов при повышенной температуре отсчитывают с момента достижения жидкой средой заданной температуры до начала охлаждения.

4.3.9. После испытания при повышенной температуре контейнер с образцами извлекают из термостата и охлаждают водой. Температура жидкой среды после охлаждения должна быть (25±10)°С.

4.10. После охлаждения образцы извлекают из контейнера, протирают фильтровальной бумагой или тканью, смоченной в бензине, и ставят на «отдых».

«Отдых» образцов проводят на сетке эксикатора, на дно которого наливают соответствующую испытательную среду.

«Отдых» образцов после воздействия бензина должен быть (1±0,1) ч, после воздействия масла или топлива — от 3 до 6 ч.

Допускается образцы, находившиеся в масле или топливе при температуре (25±10)°С, на «отдых» не ставить.

4.11. Разметка рабочего участка образцов перед проведением испытания на растяжение должна производиться после «отдыха» в соответствии с черт. 2 и 3.

4.12. Испытание образцов на растяжение после воздействия масел, топлива и бензина должно быть проведено по ГОСТ 270 и ГОСТ 11262.

4.11, 4.12. (Измененная редакция Изм. № 1).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Оценка результатов испытаний в исходном состоянии — по ГОСТ 270 и ГОСТ 11262.

5.2. Оценка результатов испытаний - после различных видов ускоренного старения и после воздействия масел, топлива и бензина.

(Измененная редакция, Изм. № 1).

5.2.1. За результат испытания принимают изменение характерного показателя K в процентах по формуле

![]()

где f1 и f2 — числовые значения характерного показателя до и после старения (прочности при растяжении или относительного удлинения при разрыве).

(Измененная редакция, Изм. № 2).

5.2.2. (Исключен, Изм. № 2).