Оценка условий разрушения деталей, работающих в условиях ползучести, производится по величине предельной деформации, зависящей от температуры, времени и жесткости напряженного состояния.

Поэтому, как и при нормировании запасов статической прочности деталей из пластичных материалов, внедрение расчетов МКЭ и уточнение НДС в местах концентрации напряжений не является основанием для корректировки величин коэффициентов запасов прочности в условиях ползучести при современных методах расчета. Основанием для коррекции современных запасов прочности в условиях ползучести могут служить совершенствование моделей ползучести, особенно применительно к деталям, работающим в условиях объемного напряженного состояния, многофакторного и нестационарного нагружения, а также результаты исследований характеристик ползучести и длительной прочности материалов.

Минимальной запас прочности по деформациям должен приниматься не менее 2; причем должны рассматриваться величины накопленной деформации ползучести по верхней огибающей. Для определения запасов прочности по долговечности Κτ,Ν и по напряжениям Κσ рекомендуется использовать нижние огибающие кривых длительной прочности, полученные с вероятностью 99 %. Величины запасов в этом случае целесообразно принимать не менее Кσ=1,2 и Κτ,Ν = 1,5 . Из двух значений запасов следует принимать минимальные величины.

В некоторых ситуациях величины запасов могут определяться с использованием средних кривых в зависимости от разброса свойств материала. В этом случае они должны приниматься не менее Κσ - 2 и Κτ,Ν=10.

Разумеется, запасы статической прочности в условиях ползучести должны рассматриваться по критерию зарождения трещин. Как показали многочисленные исследования, учет нестационарности путем расчетов по формулам линейного суммирования повреждений в деформационной или временной трактовке позволяет получать консервативную оценку, если принять сумму повреждений, равной не 1,0, а 0,87. Поэтому для конструкций, испытывающих большое количество запусков и остановов, необходимо учитывать указанное влияние цикличности нагружения на характеристики ползучести и длительной прочности.

Запасы прочности в условиях хрупкого разрушения.

Критерием, характеризующим хрупкое разрушение, является величина критического коэффициента интенсивности напряжений K1c. Для конструкций, имеющих дефекты, расчетные значения коэффициента интенсивности напряжений К 1 сопоставляются с величиной К 1c . Для конструкций, в которых не обнаружены дефекты, величина К1 должна рассчитываться исходя из предположения о наличии дефектов, по величине равных чувствительности методики контроля. При этом необходимо также учитывать размеры “затененной” зоны, в которой контроль наличия дефекта в условиях эксплуатации невозможен.

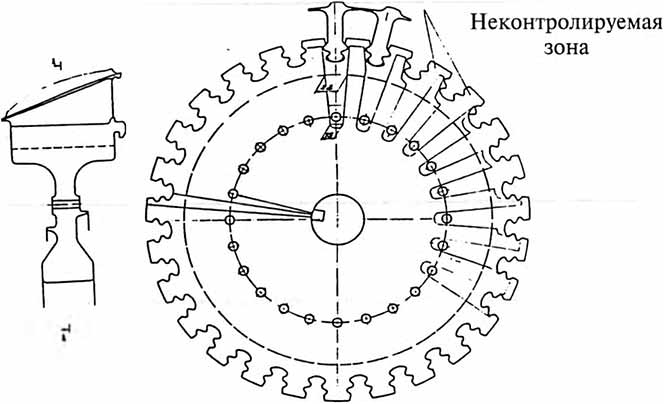

В качестве примера на рис. 3 показана схема ультразвукового контроля (УЗК) несплошностей в дисках 1-й ступени вентилятора двигателя НК-8-2у в эксплуатации. При показанном на рисунке методе контроля отверстий под болты крепления в полотне дисков остаются неконтролируемые зоны. Размер необнаруженного дефекта при его попадании в эту зону может достигать 20 мм.

Рис. 3. Схема УЗК дисков вентилятора ГТД НК-8-2у, проводимого в эксплуатации через втулочное отверстие

Контроль этих зон проводят при ремонтах двигателя в заводских условиях другими методами. Однако расчеты и проведенные эксперименты показывают, что при действующем уровне напряжений данный размер дефекта не является катастрофическим (опасным). Поэтому УЗК дисков вентилятора во время эксплуатации обеспечивает защиту дисков от критического развития трещин, которые могут иметь место в затененных зонах.

Концентрация напряжений может рассчитываться как МКЭ, так и определяться экспериментально на плоских моделях методом фотоупругости. Использование МКЭ позволяет достаточно точно определить НДС в местах концентрации напряжений у вершины трещин и, соответственно, повысить достоверность оценок запасов прочности в условиях хрупкого разрушения.

При проектировании обычно полагается, что конструкция должна обеспечить выполнение условия (1) для трещины, равной 1/4 толщины стенки изделия. Именно такая величина принимается в качестве расчетного дефекта. Если же рассматривается состояние изделия во время эксплуатации, то величина трещины может приниматься равной разрешающей способности средств контроля или же при обнаружении трещины равняться размеру этой трещины. Как правило, принимается, что запас по К1с должен быть не менее 2. Однако, при наличии статистических данных может приниматься и меньшая величина запаса.