В. В. Борисов, T. В. Янова

Одной из основных проблем при разработке мощных выключающих аппаратов высокого напряжения является проблема увеличения ресурса работы их контактов. Используемые в конструкциях выключателей принципы гашения дуги посредством продольного газового дутья не обеспечивают в ряде случаев достаточно эффективное дугогашение, что приводит к значительному разрушению их контактов (электродов). Так, скоростная съемка дуговых процессов показывает, что существуют слабообдуваемые зоны в межконтактном промежутке и во внутренней полости сопел (в области оснований электрической дуги), вследствие чего увеличиваются длительность горения дуги и дуговая эрозия электродов.

Эффективной мерой защиты материала электродов от разрушающего воздействия дуги является вдув газа через пористые (газопроницаемые) электроды в область оснований электрической дуги. Вдув газа используется для защиты электродов дуговых генераторов плазмы и МГД-устройств [1, 2].

Сотрудниками ЛПО «Электроаппарат» разработаны конструкции дугогасительных устройств для выключающих аппаратов высокого напряжения, основанных на принципе дугогашения посредством газового дутья через пористые электроды [3, 4]. Проведенные исследования показали высокую эффективность разработанных дугогасительных устройств, позволяющих резко сократить расход газа по сравнению с двухсторонним и односторонним продольным дутьем. В частности, было установлено, что при гашении дуги посредством вдува газа через пористые электроды при одних и тех же значениях тока и напряжения расход газа снижается в 5—6 раз по сравнению с продольным односторонним дутьем [5]·

Необходимый расход газа в дугогасительном устройстве с пористыми электродами определяют исходя из условий эффективности гашения дуги и эрозионной стойкости электродов. Большое значение при этом имеет допустимая (с точки зрения дуговой эрозии) температура материала пористых электродов. Так, для электродов из вольфрама расход газа, необходимый для их защиты от эрозионного разрушения, может быть принят на порядок ниже, чем для меди. Однако исследование дуговой эрозии пористых электродов показывает, что вольфрамовые электроды быстро выходят из строя вследствие растрескивания и интенсивного выкрашивания гранулированных частиц пористого каркаса. В то же время дугостойкость медных электродов волокнистой структуры оказалось в несколько раз выше по сравнению с вольфрамовыми.

При разработке дугогасительных устройств с газовым дутьем через пористые электроды особое внимание следует уделять выбору пористости (газопроницаемости), структуры, технологии изготовления пористых контактных элементов, а также выбору оптимальных соотношений их конструктивных параметров (активного диаметра и толщины), обеспечивающих эффективное гашение дуги и высокую дугостойкость электродов.

С целью выбора оптимальных параметров и дугостойких материалов пористых электродов были исследованы особенности гашения дуги и дуговой эрозии различных материалов (меди, латуни, бронзы, нержавеющей стали, никеля, вольфрама, чугуна и др.) с различной структурой и технологией изготовления на макете дугогасительного устройства с газовым (воздух, элегаз) дутьем через газопроницаемые электроды (рис. 1). Были разработаны контактные системы с пористыми контактными элементами дискообразной формы диаметром от 10 до 40 мм и толщиной от 3 до 10 мм, изготовленными из гранулированных порошков и волокон методами порошковой металлургии, обеспечивающими заданную газопроницаемость.

Дугогасительное устройство представляет собой герметичную камеру 1 (см. рис. 1), в которой помещены испытуемые пористые электроды 2, закрепленные в специальных контактодержателях. Подвод газа в зону гашения дуги (давление газа во внутренней полости макета составляло 1-105 Па) осуществляется посредством токо- и газоподводящих трубок 3 из резервуара высокого давления (до 8-105 Па). Исследования проводились при отключении тока промышленной частоты с амплитудой до 3,2 кА и напряжении 10 кВ. Время горения дуги составляло 0,01 с, расстояние между электродами — (5... 40) мм. В процессе исследований регистрировались ток и напряжение на дуге, давление в зоне гашения дуги и производилась скоростная съемка дугового процесса через окно в дугогасительном устройстве с прозрачными кварцевыми вставками 4 посредством скоростного фоторегистратора 5. В качестве критерия дуговой эрозии использовалось изменение массы и объема контактного материала после воздействия определенного числа дуговых разрядов.

Проведенные исследования показали высокую эффективность разработанных дугогасительных устройств, позволяющих резко сократить расход газа по сравнению с двухсторонним и односторонним продольным дутьем. В частности, было установлено, что при гашении дуги посредством вдува газа через пористые электроды при одних и тех же значениях тока и напряжения расход газа снижается в 5—6 раз по сравнению с продольным односторонним дутьем [5].

Необходимый расход газа в дугогасительном устройстве с пористыми электродами определяют исходя из условий эффективности гашения дуги и эрозионной стойкости электродов. Большое значение при этом имеет допустимая (с точки зрения дуговой эрозии) температура материала пористых электродов. Так, для электродов из вольфрама расход газа, необходимый для их зашиты от эрозионного разрушения, может быть принят на порядок ниже, чем для меди. Однако исследование дуговой эрозии пористых электродов показывает, что вольфрамовые электроды быстро выходят из строя вследствие растрескивания и интенсивного выкрашивания гранулированных частиц пористого каркаса. В то же время дугостойкость медных электродов волокнистой структуры оказалось в несколько раз выше по сравнению с вольфрамовыми.

При разработке дугогасительных устройств с газовым дутьем через пористые электроды особое внимание следует .уделять выбору пористости (газопроницаемости), структуры, технологии изготовления пористых контактных элементов, а также выбору оптимальных соотношений их конструктивных параметров (активного диаметра и толщины), обеспечивающих эффективное гашение дуги и высокую дугостойкость электродов.

С целью выбора оптимальных параметров и дугостойких материалов пористых электродов были исследованы особенности гашения дуги и дуговой эрозии различных материалов (меди, латуни, бронзы, нержавеющей стали, никеля, вольфрама, чугуна и др.) с различной структурой и технологией изготовления на макете дугогасительного устройства с газовым (воздух, элегаз) дутьем через газопроницаемые электроды (рис. 1). Были разработаны контактные системы с пористыми контактными элементами дискообразной формы диаметром от 10 до 40 мм и толщиной от 3 до 10 мм, изготовленными из гранулированных порошков и волокон методами порошковой металлургии, обеспечивающими заданную газопроницаемость.

Дугогасительное устройство представляет собой герметичную камеру 1 (см. рис. 1), в которой помешены испытуемые пористые электроды 2, закрепленные в специальных контактодержателях. Подвод газа в зону гашения дуги (давление газа во внутренней полости макета составляло 1X105 Па) осуществляется посредством токо- и газоподводящих трубок 3 из резервуара высокого давления (до 8-105 Па). Исследования проводились при отключении тока промышленной частоты с амплитудой до 3,2 кА и напряжении 10 кВ. Время горения дуги составляло 0,01 с, расстояние между электродами—(5...40) мм. В процессе исследований регистрировались ток и напряжение на дуге, давление в зоне гашения дуги и производилась скоростная съемка дугового процесса через окно в дугогасительном устройстве с прозрачными кварцевыми вставками 4 посредством скоростного фоторегистратора 5. В качестве критерия дуговой эрозии использовалось изменение массы и объема контактного материала после воздействия определенного числа дуговых разрядов.

Рис. 1. Конструктивная схема макета дугогасительного устройства с пористыми электродами

При проведении сравнительной оценки дуговой эрозии пористых электродов из различных контактных материалов критерием служила глубина проплавления (разрушения) δ электродов. Для выявления механизма эрозионного разрушения пористых электродов под действием дуги в воздухе и элегазе после определенного числа отключений производился металлографический анализ изменения макро- и микроструктуры рабочей поверхности электродов методами оптической металлографии.

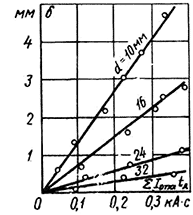

Рис. 2. Влияние активного диаметра пористых бронзовых электродов на их дуговую эрозию (глубину проплавления)

Первоначальный цикл исследований проводился с целью выявления оптимальных конструктивных соотношений электродов (активного диаметра d и толщины), а также их структуры, обеспечивающих эффективное гашение дуги (в течение одного полупериода) при наименьшем расходе газа. Это позволило на следующем этапе исследований сравнить между собой ресурс работы пористых электродов, имеющих оптимальные параметры с точки зрения дугогашения, и дать рекомендации по увеличению их дугостойкости.

Исследования показали (рис. 2), что оптимальная величина диаметра пористого электрода из гранулированных частиц составляет (для рассматриваемых условий эксперимента) (24... 30) мм при толщине (3... 5) мм. Уменьшение активного диаметра приводит к увеличению длительности горения дуги и дуговой эрозии, что можно объяснить увеличением плотности тока в основаниях дуги и локальным воздействием теплового потока на электроды. В результате на рабочей поверхности образуются оплавленные участки, снижающие газопроницаемость электродов. Анализ СФР-грамм скоростной съемки дуговых процессов и металлографический анализ состояния рабочей поверхности показывают, что основания дуги при последующих отключениях тока фиксируются на оплавленных (и вследствие этого не продуваемых газом) участках, в результате чего электроды быстро разрушаются.

Чрезмерное увеличение активного диаметра электрода требует увеличения расхода газа для эффективного дугогашения и нецелесообразно с экономической точки зрения.

Структура пористых электродов обусловливается размерами гранулированных частиц либо диаметром волокон и влияет на газопроницаемость. Варьируя их значения, а также толщину электродов, можно обеспечить необходимую газопроницаемость и расход газа для эффективного дугогашения и защиты электродов от эрозионного разрушения.

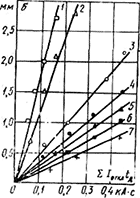

Рис. 3. Зависимость дуговой эрозии (глубины проплавления) пористых электродов из различных материалов от параметра ΣIотклtД : 1—чугун (метод свободной засыпки); 2 — вольфрам (метод свободной засыпки); 3 — чугун (метод подпрессовки с отжигом в защитной атмосфере); 4 — бронза (метод свободной засыпки); 5 — никель (метол свободной засыпки); 6 —медь (волокнистая структура); 7 —нержавеющая сталь (волокнистая структура)

Результаты исследований дуговой эрозии пористых электродов из гранулированных и волокнистых материалов, изготовленных различными технологическими методами, приведены на рис. 3. Наиболее высокой дугостойкостью обладают пористые электроды из меди (кривая 6) и нержавеющей стали (кривая 7) волокнистой структуры с диаметром волокон (0,3...0,4) мм. Из гранулированных пористых электродов наименьшему эрозионному разрушению подвержены электроды из никеля (кривая 5) и нержавеющей стали, изготовленные методом повторной подпрессовки с отжигом в защитной атмосфере.

Следует отметить, что нельзя «механически» переносить один и тот же технологический процесс, дающий положительный эффект для одних материалов, на другие. Так, использование метода подпрессовки, позволяющего повысить дугостойкость чугунных пористых электродов более чем в 3 раза (кривые 1 и 3), нецелесообразно для электродов из бронзы (кривая 4), поскольку в последнем случае существенно изменяются характеристики дугогашения. Низкая дугостойкость электродов из чугуна (кривая 1), изготовленного методом свободной засыпки, и вольфрама (кривая 2) обусловлена их хрупкой структурой и слабой сцепляемостью зерен композиции между собой.

Высокая дугостойкость электродов волокнистой структуры объясняется более высокой их газопроницаемостью и прочностью сцепления волокон по сравнению с электродами из гранулированных частиц. Исследования показали, что на дуговую эрозию электродов из гранулированных частиц существенно влияет однородность структуры электродов. Так, дугостойкость электродов из сферических гранул выше, чем из гранул осколочной формы. Это обусловлено более однородной структурой электродов из сферических частиц, вследствие чего обеспечиваются равномерная газопроницаемость и равномерное распределение теплового потока по поверхности электрода.

Наряду с исследованием дуговой эрозии пористых электродов в воздухе аналогичные исследования проводились при вдуве через газопроницаемые электроды элегаза. Наиболее высокой дугостойкостью в элегазе обладают пористые электроды волокнистой структуры из нержавеющей стали. При использовании в качестве дугогасящей среды элегаза необходимо учитывать корродирующее влияние продуктов разложения элегаза на материал контактов, что может привести к снижению газопроницаемости. Предпочтение при этом следует отдавать волокнистым пористым электродам.

Рассматриваемый принцип гашения дуги посредством вдува газа через газопроницаемые электроды, помимо существенного снижения расхода газа (по сравнению с традиционными принципами продольного газового дутья), позволяет отказаться от использования в качестве материала пористых электродов дефицитных контактных материалов (серебра, вольфрама и др.), что сулит значительный экономический эффект.