Вакуумный выключатель 35 кВ наружной установки с кремнийорганической изоляцией полюсов

Революционные изменения в конструкции и компоновке коммутационных аппаратов начались, как известно, с изменения способа гашения дуги в аппаратах 6—10 кВ и перехода от емкостей с трансформаторным маслом к более компактным вакуумным дугогасительным камерам (ВДК). Метод гашения в вакууме оказался весьма привлекательным исходя из простоты и эффективности работы аппаратов на его базе. Вслед за классом 6—10 кВ вакуумная техника прочно обосновалась в классе 27,5—35 кВ. И хотя еще не стихли разговоры о целесообразности применения ВДК на этом напряжении и о преимуществах вакуума или элегаза (шестифтористая сера SF6), эксплуатация де-факто уже выбор сделала в пользу вакуума. Следующим шагом на пути развития коммутационных аппаратов 35 кВ стала разработка новых типов изоляции полюсов.

Особенность конструкции нового поколения вакуумных коммутационных аппаратов 35 кВ наружной установки заключается в «сухой» изоляции полюсов — без применения трансформаторного масла. Современные серии вакуумных выключателей 35 кВ наружной установки комплектуются полюсами из полимера, покрытого слоем кремнийорганической изоляции. К этому решению пришли не сразу. Переходная серия вакуумных выключателей имела фарфоровую изоляцию с трансформаторным маслом в полюсах.

Потом появился первый «сухой» выключатель с внутренней изоляцией из армированного эпоксидного компаунда (стеклопластика). Но при этом внешний слой изоляции оставался керамическим. Отказ от применения фарфора стал решающим шагом к появлению нового поколения вакуумных выключателей 35 кВ наружной установки.

Главная особенность этих выключателей — применение эпоксидного компаунда в качестве диэлектрического материала полюса. Почему не керамика? Ведь фарфор традиционно использовался на напряжении 35 кВ.

Фарфор как изоляционный материал используется в электротехнике уже более века, и долгое время был безальтернативным выбором при проектировании изоляции токоведущих частей коммутационных аппаратов. Между тем фарфор не обеспечивает необходимой механической прочности при повышении рабочих давлений.

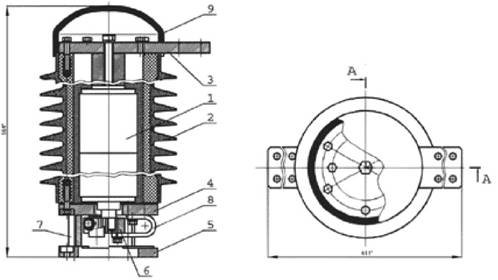

Дугогасительный модуль вакуумного выключателя 35 кВ с кремнийорганической изоляцией полюсов:

1 — вакуумная дугогасительная камера (ВДК); 2 — изоляционный корпус; 3,4,5 — фланцы; 6 — колодка; 7 — стойка; 8 — гибкая связь; 9 — изоляционная крышка

Полюс вакуумного выключателя 35 кВ с кремнийорганической изоляцией полюсов. Снята крышка соединения дугогасительного модуля и модуля тяги контакта

Кроме того, керамика имеет относительно высокую удельную плотность, и изделия из нее имеют большую массу. Существенный недостаток фарфора — его низкая ударная прочность, что в эксплуатации часто приводит к разрушению керамических частей электрооборудования при транспортировке, монтаже, а также в результате действий вандалов, (рис.1)

Применение эпоксидного компаунда вместо фарфора нивелирует эти недостатки. Ведь по своим диэлектрическим свойствам, а именно по диэлектрической прочности, объемному сопротивлению и диэлектрической проницаемости эпоксидный компаунд ничем не уступает фарфору, по крайней мере, имеет показатели того же порядка, что и электрофарфор, или, скажем, ультрафарфор, стеарит или кордиерит. При этом изделия из эпоксидного компаунда лишены главного недостатка традиционных керамических изоляторов — низкой механической прочности на кручение и изгиб. Они не разрушаются при ударах, не растрескиваются при смене температур. Заметными преимуществами полимерных изоляторов являются также их малая масса и стабильность свойств электроизоляционного материала в различных условиях эксплуатации. По механическим ограничениям для формирования полюса и ребер изоляции требуется гораздо более тонкий слой полимера по сравнению с керамикой.

Применение эпоксидного компаунда вместо фарфора целиком оправдано в аппаратах внутренней установки. Но для внешней установки этот материал оказался не приспособлен из-за низкой эрозионной и трекинговой стойкости. Углерод, содержащийся в компаунде, под воздействием солнечной радиации и высоких температур частичных дуговых разрядов при увлажнении поверхности выпадает в чистом виде на поверхность, образуя проводящие углеродные дорожки-треки. Таким образом, особенности материала исключают его применение в качестве изоляции электрических аппаратов наружной установки.

Решением проблемы стало применение материалов на основе кремнийорганических каучуков. Особенностью кремнийорганической резины является замещение атомов углерода в ее составе атомами кремния, который является абсолютным диэлектриком и в чистом виде, и в виде оксидов. Кремнийорганическая резина (силикон) пластична, обладает высокой термостойкостью, негорючая, экологически нейтральна, устойчива к старению. Срок службы изоляции из этого материала даже в самых суровых условиях не меньше 30 лет.

Использование нового материала позволило отказаться от маслонаполненных фарфоровых полюсов и коренным образом изменило архитектуру полюса. Теперь камера заключена в кожух из армированного эпоксидного компаунда (стеклопластика), который снаружи и изнутри защищен рубашкой из кремнийорганической резины. Высокая механическая прочность и малый удельный вес позволили значительно уменьшить толщину и вес полимерной изоляции и всего выключателя. Кремний-органика — материал по сравнению с керамикой дорогой, но высокая механическая и электрическая прочность полимера позволила значительно уменьшить толщину ребер изоляции. Более того, уменьшение толщины ребер и при этом сокращение расстояния между ними (увеличение их количества на единицу длины) позволило уменьшить вылет ребер.

Поверхность изоляции полюсов самоочищается от проводящих загрязнений под воздействием атмосферных осадков. Во избежание конденсации влаги на внутренних полостях полюс герметизируется, а рубашка из кремний-органики выполняется с гидрофобным покрытием внутренней поверхности, ребрированным в отсеке тяговой штанги полюса и повышенной гладкости в местах прилегания к поверхности вдк.

Первым в СНГ эту технологию в аппаратостроении применил Нижнетуринский электроаппаратный завод (НТЭАЗ, РФ). После объединения НТЭАЗ и РЗВА, эту технологию распространили на весь холдинг «Высоковольтный союз». На сегодня вакуумные выключатели 35 кВ наружной установки, производимые заводами-«союзниками», не имеют аналогов отечественного производства. Как показал опыт эксплуатации выключателей с кремний-органикой в различных климатических зонах, в т.ч. в условиях сложных температурных режимов северных областей РФ, такая конструкция обеспечивает надежную изоляцию полюсов и не требует профилактики и дополнительного обслуживания.

По материалам ЗАО «Высоковольтный союз»