Оценка старения длинностержневых фарфоровых изоляторов.

Для анализа процессов старения были проведены испытания длинностержневых фарфоровых изоляторов типов LP и LG 75/27 разных заводов. Испытывались изоляторы II поколения, новые и снятые с ВЛ после 20 и 35 лет эксплуатации (выпуска соответственно 1964 и 1966 гг.). Для статистической достоверности было испытано примерно по 20 единиц изоляторов каждого типа в каждой группе срока службы. Итого, получены данные примерно по 300 изоляторам II и по 180 I поколения.

Методика испытаний включала: определение скорости звука в фарфоре у верхнего конуса, в середине изоляционной детали и у нижнего конуса; испытание растягивающей нагрузкой до нормированного уровня, а затем, после минутной выдержки, - увеличенной нагрузкой до разрушения; маркировку участка разрушения и расчет разрушающей нагрузки с учетом площади сечения участка разрушения; определение предела прочности при изгибе; испытание на пористость с использованием фуксина в верхней, средней и нижней частях всех длинностержневых изоляторов.

В табл. 1 приведены результаты испытаний на растяжение изоляторов I и II поколений в зависимости от длительности их эксплуатации. Анализ данных по всем изоляторам с заделкой из сурьмянистого свинца (II поколения) не выявил какой-либо концентрации в зоне излома, т.е. в области передачи усилий около шапок. Испытания на герметичность фарфоровой изоляционной детали не показали проникновения фуксина. Ультразвуковые измерения были проведены на изоляторах, находившихся в эксплуатации 20 или 35 лет. Существенных различий между этими двумя группами не обнаружено.

Рис. 1, построенный по данным табл.1 и иллюстрирующий развитие старения во времени, показывает, что у всех изоляторов II поколения снижение предела механической прочности ∆Р от времени Т происходит плавно, а изолятор I поколения достаточно резко снижает механическую прочность с увеличением срока эксплуатации.

Рис. 1. Снижение механической прочности изоляторов I и II поколений в зависимости от длительности эксплуатации Т

По рис. 1 можно определить снижение механической прочности за расчетный срок службы изолятора, равный 30 годам: так, изоляторы I поколения за 30 лет эксплуатации снизили механическую прочность примерно на 50%, изоляторы II поколения в среднем на 10%. Этим и объясняется высокий показатель надежности (10-7) у современных типов длинностержневых фарфоровых изоляторов.

Электрические характеристики длинностержневых фарфоровых изоляторов.

Для обоснования областей рационального применения длинностержневых изоляторов в России целесообразно использовать два критерия [3]: геометрический параметр (удельную эффективную длину пути утечки) и разрядное напряжение при различных степенях загрязнения.

Такой подход при выборе изоляции предусматривает проведение электрических испытаний изоляторов при искусственном увлажнении и загрязнении с целью определения поправочных коэффициентов на эффективность использования длины пути утечки, а также соответствия выбранной длины изолятора (гирлянды) нормированному значению испытательного напряжения.

Выбор изоляции с использованием двух критериев позволяет определять размеры гирлянд изоляторов с требуемой надежностью, но без излишних запасов.

Выбор изоляции по удельной эффективной длине пути утечки производится в зависимости от степени загрязнения (СЗ) [4, 5] в месте прохождения ВЛ и ее номинального напряжения. Длина пути утечки изоляторов ВЛ определяется по формуле [4]

![]() (1)

(1)

где L - длина пути утечки, см; λ - нормированная удельная эффективная длина пути утечки, см/кВ; U - наибольшее рабочее линейное напряжение, кВ; KL - коэффициент эффективности использования длины пути утечки одиночного изолятора.

Выбранные с учетом поправочного коэффициента KL изоляторы проверяются в лабораторных условиях при переменном напряжении и искусственном загрязнении. Нормативы на испытания длинностержневых изоляторов в загрязненном и увлажненном состоянии при переменном напряжении включают нормированное испытательное напряжение и нормированную испытательную удельную поверхностную проводимость [4].

При выборе изоляции по разрядным характеристикам гирлянды ВЛ 110-500 кВ, расположенных в районах с I - IV СЗ, должны иметь 50%-ные разрядные напряжения промышленной частоты в загрязненном и увлажненном состоянии не ниже значений, приведенных в табл. 2. При этом испытательные значения удельной поверхностной проводимости слоя загрязнения в зависимости от СЗ должны соответствовать нормированным значениям, приведенным в табл. 3.

Испытывались три типа длинностержневых фарфоровых и три типа поддерживающих гирлянд, скомплектованных из тарельчатых стеклянных изоляторов. Длинностержневые изоляторы класса 110 кВ испытывались по одному, а поддерживающие гирлянды состояли из 10 тарельчатых изоляторов. При этом строительные длины длинностержневых изоляторов и гирлянд тарельчатых изоляторов были практически одинаковы.

Таблица 1

Усредненные данные по механической прочности на растяжение длинностержневых фарфоровых изоляторов в зависимости от срока эксплуатации

Поколение | Механическая прочность на растяжение, кН, | при сроке эксплуатации, лет | Материал изоляционной части | |||

0 | 20 | 25 | 30 | 35 | ||

I | 137,3 | 81,4 | 78,4 | 64,2 |

| Чистый кварцевый фарфор |

II | 242,9 | 220,6 |

|

| 224,7 | Чистый глинозем |

II | 180,5 | 167,1 |

|

| 176,3 | Кварцевый фарфор с добавлением глинозема |

II | 182,9 | 161,0 |

|

| 150,0 | Глинозем с добавлением кварца |

II | 183,0 | 178,0 |

|

| 158,7 | Чистый кварцевый фарфор |

Конфигурация изоляционной детали длинностержневых изоляторов: А - чередующиеся наклонные гладкие ребра большого и малого диаметров; В - наклонные гладкие ребра одного диаметра; С - наклонные ребра одного диаметра с капельницей по краю ребра. Испытывавшиеся тарельчатые изоляторы имели следующую конфигурацию изоляционной детали: D - ребристая сильноразвитая нижняя поверхность с вытянутым вторым от края ребром; E - двукрылая; F - ребристая слаборазвитая нижняя поверхность.

Таблица 2

Нормированные 50%-ные разрядные напряжения гирлянд изоляторов ВЛ 110 — 500 кВ в загрязненном и увлажненном состоянии

Номинальное напряжение линий электропередачи, кВ | 50%-ные разрядные напряжения, действующие значения, кВ |

110 | 110 |

150 | 150 |

220 | 220 |

330 | 315 |

500 | 460 |

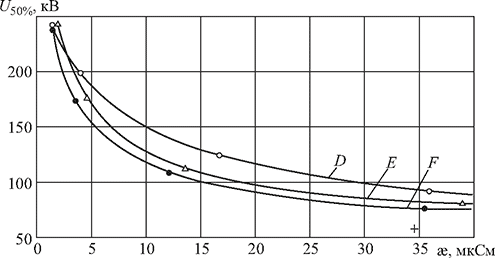

Рис. 2. 50%-ное разрядное напряжение для трех типов длинностержневых фарфоровых изоляторов в зависимости от удельной поверхностной проводимости слоя загрязнения

Основные размеры изоляторов приведены в табл. 4 и 5.

Испытания проводились по методу твердого загрязнения изоляторов способом длительного приложения испытательного напряжения при непрерывном увлажнении [6, 7]. Для каждого испытуемого типа изолятора определялась зависимость 50%-ного разрядного напряжения U50% от удельной поверхностной проводимости слоя загрязнения U50% позволяет рассчитать требуемую длину гирлянды изоляторов с требуемой надежностью без излишних запасов. Оценка работоспособности изоляторов по выдерживаемому напряжению позволяет только сделать вывод о пригодности или непригодности данного типа изолятора в конкретных условиях загрязнения.

На рис. 2 и 3 для трех типов длинностержневых фарфоровых изоляторов и трех типов гирлянд стеклянных тарельчатых изоляторов построены зависимости U50% от ж.

В качестве примера выбор изоляции по разрядным характеристикам выполнен для ВЛ 110 кВ, потому что испытывались одиночные изоляторы этого класса напряжения, а также вследствие того, что электрические сети этого класса номинального напряжения наиболее распространены в энергосистемах России (их общая протяженность на 2000 г. составляет около 300 тыс. км) и расположены в районах с более разнообразными и тяжелыми загрязнениями по сравнению с ВЛ 220 кВ и выше.

Разрядное напряжение гирлянд изоляторов в загрязненном состоянии растет пропорционально с увеличением длины гирлянды, по крайней мере, для длин гирлянд, характерных для ВЛ 500 кВ включительно. Поэтому результаты, полученные при испытаниях длинностержневых изоляторов класса 110 кВ, можно использовать для выбора и оценки областей применения этих изоляторов на ВЛ 220 - 500 кВ.

Наибольшая СЗ в районе, с которой можно применять длинностержневые изоляторы класса 110 кВ, определялась из экспериментальной зависимости 50%-ного разрядного напряжения этих изоляторов (рис. 2). На оси ординат для 50%- ного (нормированного) разрядного напряжения,

равного 110 кВ (табл. 2), находится значение удельной поверхностной проводимости ж. По экспериментальному значению ж и табл. 3 определяется наибольшая СЗ, при которой данный изолятор будет работать надежно. При этом значение ж, полученное по результатам испытаний, должно быть не менее наибольшего нормированного значения, указанного в табл. 3.

Из рис. 2 видно, что для испытательного напряжения 110 кВ значение ж для изоляторов А, В и С составляет 30, 24 и 17 мкСм соответственно. С учетом табл. 3 определяется наибольшая СЗ, при которой допустимо использовать испытанные изоляторы на ВЛ с номинальным напряжением 110 кВ (для изолятора С - II СЗ, для изоляторов В - СЗ, А - IV СЗ). Выбор изоляции по геометрическому параметру, т.е. удельной эффективной длине пути утечки, дал результаты, близкие выбору изоляции по разрядному напряжению: для изолятора С определены II СЗ ( 2,12 см/кВ), В - III СЗ (= 2,51 см/кВ), А - III СЗ ( 2,65 см/кВ). Параметр V определялся из выражения (1).

Таблица 3

Нормированные значения для различных СЗ

Степень загрязнения | мкСм, не менее |

I | 5 |

II | 10 |

III | 20 |

IV | 30 |

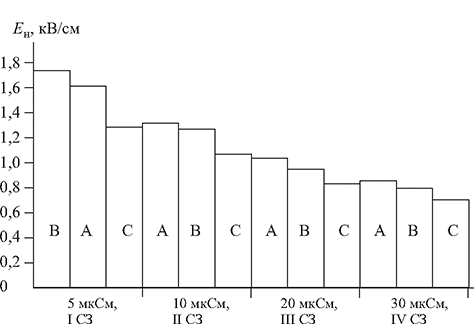

Стойкость разных типов изоляторов противостоять различным загрязнениям (грязестойкость) определяется по удельному разрядному напряжению Ен (отношение 50%-ного разрядного напряжения к строительной длине изолятора) при одинаковых значениях ж, характерных для районов с различной СЗ.

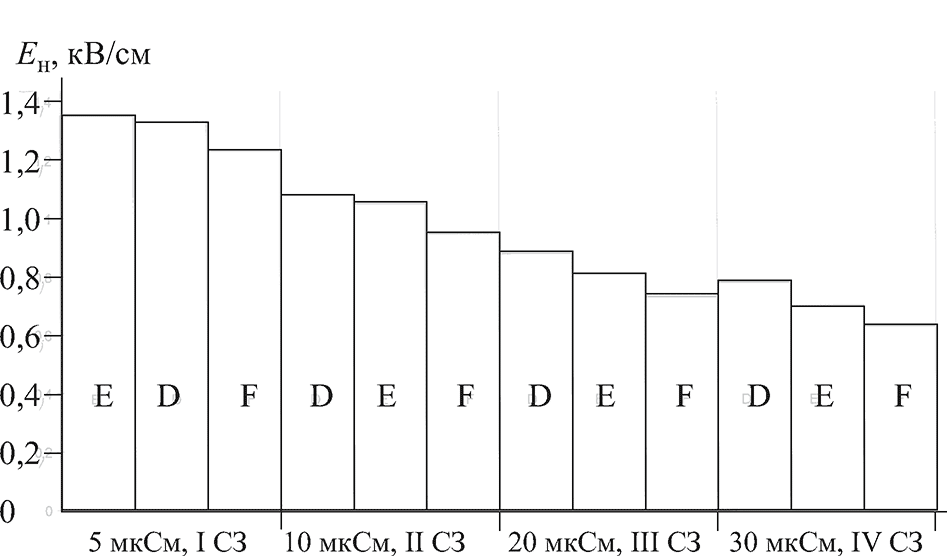

Рис. 3. 50%-ное разрядное напряжение для трех типов гирлянд стеклянных тарельчатых изоляторов в зависимости от удельной поверхностной проводимости слоя загрязнения

Рис. 4. Ряды грязестойкости длинностержневых фарфоровых изоляторов

Таблица 4

Основные размеры длинностержневых изоляторов

Параметр | Изолятор | ||

А | В | С | |

Минимальная механическая нагрузка, кН | 120 | 100 | 160 |

Строительная высота Ястр, см | 128 | 127 | 125 |

Изоляционная высота Нш, см | 112,9 | 111,9 | 106,8 |

Длина пути утечки Lm см | 434 | 363 | 295 |

Коэффициент формы Кф | 12,5 | 10,6 | 8,7 |

По экспериментальным данным построены ряды грязестойкости (зависимость Ен от ж) для всех испытанных типов стержневых изоляторов и гирлянд тарельчатых изоляторов (рис. 4 и 5). Данные, представленные на рисунках, показывают, что преимущество в грязестойкости длинностержневых изоляторов по сравнению с тарельчатыми изоляторами реализуется во всем диапазоне изменения и соответствующим им степеням загрязненности: при слабых загрязнениях (I и II СЗ) Ен у длинностержневых изоляторов выше, чем у тарельчатых изоляторов, примерно на 25%; при средних загрязнениях (III СЗ) на 15% и при сильных загрязнениях (IV СЗ) на 10%. Преимущество длинностержневых изоляторов по отношению к тарельчатым можно объяснить их более совершенной конструкцией: в условиях увлажнения и загрязнения у таких изоляторов распределение напряжения по изоляционной детали более равномерное, чем у гирлянд тарельчатых изоляторов, что, как правило, приводит к повышению разрядного напряжения. Можно полагать, что при естественном загрязнении преимущество длинностержневых фарфоровых изоляторов по сравнению с тарельчатыми будет еще больше за счет меньшей их загрязняемости и лучшей самоочистки.

Наименьшую грязестойкость из длинностержневых изоляторов имеет изолятор типа С, тем не менее, он уступает только на 5 - 7% грязестойким тарельчатым изоляторам (типа D и E) как при слабых, так и при сильных загрязнениях.

Для оценки областей применения длинностержневых изоляторов по длине пути утечки требуется определить их коэффициенты эффективности KL. На основе лабораторных исследований и критериев по определению KL, изложенных в [8], в табл. 6 предлагаются значения коэффициента KL для длинностержневых фарфоровых изоляторов, увеличивающего требуемую геометрическую длину пути утечки в зависимости от безразмерного параметра Lи/Hиз.

В общем случае значения поправочных коэффициентов определяются всей совокупностью геометрических параметров изолятора, однако для изоляторов с однотипной конфигурацией поправочные коэффициенты могут быть приближенно связаны с некоторыми обобщенными геометрическими параметрами изоляторов. Для длинностержневых изоляторов значение поправочного коэффициента можно оценить по формуле

K1 =0,2(2,5 + L/Низ). (2)

Таблица 5

Основные размеры тарельчатых стеклянных изоляторов

Параметр | Изолятор | ||

D | E | F | |

Минимальная механическая разрушающая нагрузка, кН | 120 | 70 | 70 |

Строительная высота | 14,6 | 12,7 | 12,7 |

Длина пути утечки Lи, см | 44,2 | 41,1 | 30,3 |

Диаметр тарелки D, см | 29,0 | 27,0 | 25,5 |

Коэффициент формы Кф | 0,97 | 1,00 | 0,78 |

Рис. 5. Ряды грязестойкости стеклянных тарельчатых изоляторов

Таблица 6

Коэффициент эффективности для длинностержневых изоляторов

Отношение Lи/Низ | Kl |

Менее 2,5 | 1,0 |

2,5-3,00 | 1,10 |

3,01-3,30 | 1,15 |

3,31-3,50 | 1,20 |

3,51-3,70 | 1,25 |

3,71-4,00 | 1,30 |