К стеатитовым материалам относят группу диэлектриков, основной кристаллической фазой которых является метасиликат магния (MgO-SiО2) в виде протоэнстатита и клиноэнстатита.

Протоэнстатит является высокотемпературной модификацией и при охлаждении превращается в клиноэнстатит.

Стеатиты имеют мелкокристаллическую структуру. Содержание кристаллов в них по объему составляет 60% и более.

Основной сырьевой компонент стеатитовых масс —тальк. В настоящее время применяют онотский тальк. Чтобы придать массам пластичность, необходимую для формования изделий, в них вводят часов-ярскую глину и огланлинский бентонит. В шихтовые составы стеатитовых масс вводят также плавни: углекислые соли кальция и бария, окись цинка и полевошпатовые материалы.

Тип и количество использованных плавней влияют как на температуру спекания материала, так и на температурный интервал спекшегося состояния. Кроме того, плавни, определяя химический состав стеклофазы стеатита, соответственно влияют на его диэлектрические характеристики.

Стеатитовые материалы обладают высокой механической прочностью, низкими диэлектрическими потерями при высокой частоте, высоким электрическим сопротивлением при повышенных температурах, вакуум плотностью. Эти свойства и определили достаточно широкое использование стеатитовых материалов в электроизоляционной технике.

Благодаря высокой прочности при сжатии (8000—9000 кГ/см) стеатитовые материалы применяют для изготовления высокопрочных оттяжковых изоляторов радиомачт и мощных изоляционных опор под эти мачты.

Из стеатита изготовляют значительное количество стержневых, крестообразных, распорных проходных и других антенных изоляторов.

Стеатитовые материалы с малым углом диэлектрических потерь используют в качестве диэлектрика для керамических радиоконденсаторов.

Стеатитовые изоляторы и детали сваривают со стеклом и спаивают с металлом. Путем металлизации стеатита и последующей пайки с арматурой из железо-никелевых сплавов и малоуглеродистой стали изготовляют вакуум-плотные проходные изоляторы и изделия для электровакуумной техники.

Стеатитовые материалы обладают малой абразивностью и хорошо шлифуются инструментом на основе карбида кремния. Стеатитовые пресспорошки под давлением имеют хорошую текучесть и хорошо прессуются. Прессованные стеатитовые изделия по сравнению с электрофарфоровыми имеют лучшую поверхность и товарный вид, механически и электрически более прочны, что дает возможность уменьшить их размеры и вес.

Прессованные стеатитовые изделия в отличие от фарфоровых плотно спекаются, т. е. по существу являются высоковольтными изоляторами, чему способствует малая вязкость стекло- фазы стеатита в процессе обжига и быстрый рост ее с температурой.

Плотная структура и отсутствие открытой пористости у прессованных стеатитовых изделий позволяют их использовать в аппаратах и приборах, работающих в условиях повышенной влажности и в тропическом климате.

Физико-химические особенности стеатитовых масс, в частности наличие маловязкой стеклофазы в процессе обжига, позволяют получить из них высококачественные материалы и другими известными способами: пластичным формованием, литьем иод давлением, шликерным литьем и т. д.

Однако стеатитовые массы по сравнению с фарфоровыми более сложны в производстве вследствие узкого интервала спекания, создающего трудности при обжиге.

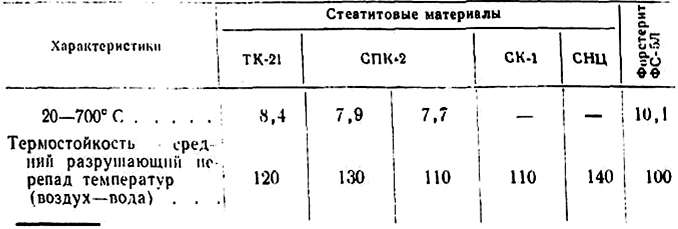

За последнее время разработаны и освоены новые составы стеатитов, имеющих более широкий, интервал спекания в результате ввода в шихтовый состав окислов, повышающих вязкость расплава. Стеатитовые материалы имеют несколько повышенный коэффициент линейного расширении, а вследствие этого — пониженную по сравнению с электрофарфором, термостойкость.

В настоящее время на электрокерамических заводах применяют ряд составов стеатитовых масс как пластичных (для изготовления изделий пластичным формованием и полусухим прессованием), так и непластичных, предназначенных для горячего литья под давлением.

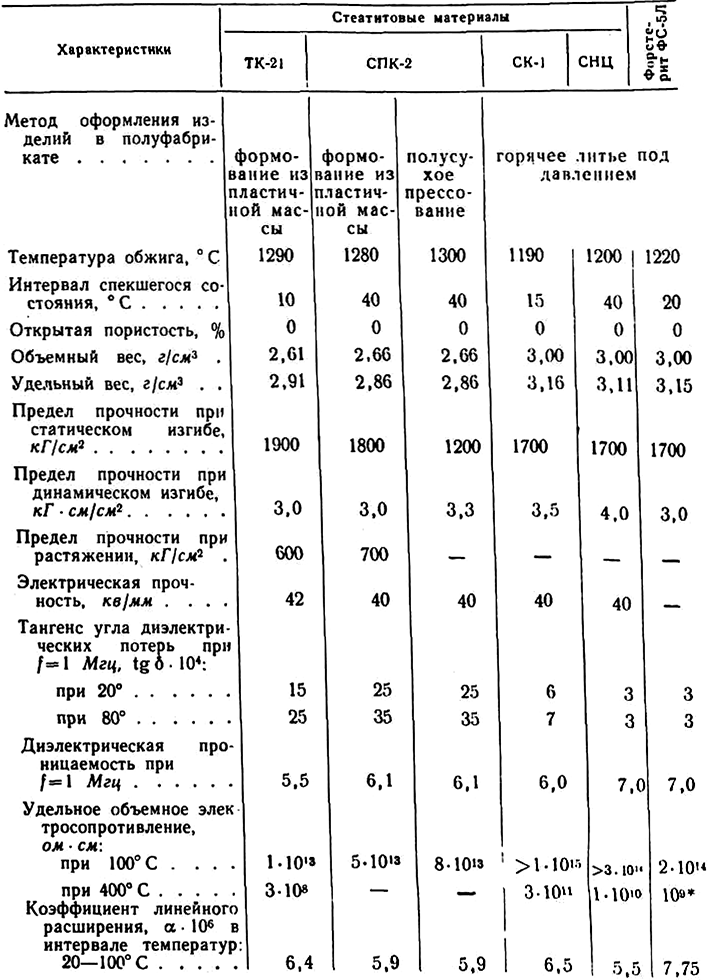

В табл. 2 приведены свойства отдельных стеатитовых материалов, выпускаемых изоляторными заводами, определенные по методике ГОСТ 5458—64 15, 6, 71.

Стеатитовая масса ТК.-21 содержит пластичные материалы (часов-ярскую глину и огланский бентонит), что обусловливает достаточно высокую пластичность ее и хорошие формовочные свойства. Масса имеет высокую механическую и электрическую прочность, однако существенный ее недостаток — короткий интервал спекания.

В состав стеатитовой массы СПК-2 также входят бентонит и глина. В качестве плавня используют пегматит. Масса имеет достаточно широкий интервал спекшегося состояния и наиболее подходит для изготовления аппаратных изоляторов.

Стеатитовые массы СК-1 и СНЦ содержат пониженное количество природных пластичных сырьевых материалов и предназначены для изготовления главным образом малогабаритных изделий способом горячего литья с применением органических пластификаторов.

Масса СК-1 имеет наиболее высокое удельное объемное сопротивление и применяется для изоляторов, работающих в условиях повышенных температур, а также для вакуум-плотных изоляторов и спаев керамики с металлом. Недостатком ее является короткий интервал спекшегося состояния.

Масса СНЦ наряду с высокой механической прочностью имеет наиболее низкую величину угла диэлектрических потерь при высокой частоте и довольно широкий интервал спекания. Этим обусловлено широкое использование ее в производстве.

Практически установлено, что при замене фарфора стеатитом прочность высоковольтных изоляторов повышается в полтора-два раза. Например, прочность на изгиб армированных фарфоровых изоляторов типа АО-6 составляет 400—600 кГ, таких же стеатитовых — 800—1200 кГ; прочность на растяжение фарфоровых тяг типа ИТ-6 составляет 800—1000 кГ, а стеатитовых— 1500—2000 кГ [6].

Применение стеатита вместо фарфора при изготовлении изоляторов и других электрокерамических изделий повышает в ряде случаев надежность аппаратуры, а также сокращает ее габариты вследствие более высоких механических и диэлектрических характеристик стеатита.

Однако решая вопрос о целесообразности замены фарфоровых изоляторов стеатитовыми, необходимо также принимать во внимание большую сложность изготовления последних и пока еще повышенную стоимость их.

Свойства стеатитовых и форстеритовых материалов

* Величина дана при 700° С.