Керамические материалы на основе окиси алюминия имеют высокую механическую прочность, хорошую термическую и химическую стойкость, низкие диэлектрические потери в широком интервале температур и частот и высокую теплопроводность.

Хорошее сочетание физико-технических свойств этих материалов обусловлено высоким содержанием корунда в их составе и свойствами его кристаллов, а также плотной мелкокристаллической структурой черепка.

Спеченный корунд отличается высокой огнеупорностью и имеет по сравнению с другими окислами повышенные механические, диэлектрические и химические свойства, что в сочетании с относительной доступностью определило все более расширяющееся использование его в различных областях техники [9].

Для изготовления корундовой керамики применяют различные виды окиси алюминия: технический глинозем, различные виды плавленого глинозема (алунд, корракс и др.). С целью обеспечения максимальной механической прочности корундовых материалов и снижения их диэлектрических потерь рекомендуется применение технического глинозема марки Г-00.

Окись алюминия существует в трех модификациях: а — стабильная форма, кристаллическая разновидность чистой окиси алюминия; γ— кристаллическая низкотемпературная форма, при нагревании выше 1000° С переходящая в α-форму (переход сопровождается усадкой до 14,3%); β— условное обозначение многочисленной группы алюминатов, нестойкая форма; при нагревании разлагается и переходит в α-форму.

Диэлектрические свойства модификаций глинозема различны. tgδ их при 300° С и частоте 1 Мгц составляет у α-модификации 0,0005, у у — 0,006 и у β — 0,1. Поэтому важным требованием к глинозему, как сырью для электрокерамики, является отсутствие щелочей, способствующих образованию при обжиге β-модификации, и высокое содержание в нем α-формы. С этой целью применяют глинозем марки Г-00, предварительно обожженный при 1400—1450° С с добавками минерализаторов (Н3ВО3, A1F3), образующих со щелочами легколетучие соединения.

Вследствие высокой температуры плавления чистого корунда (2050° С) было предложено много рецептов электрокерамических материалов с применением корунда. Это различные смеси, состоящие из 50—90% корунда и 50—10% огнеупорной глины в качестве пластифицирующего компонента, а также с добавками плавнеобразующих соединений.

Добавка глинистых материалов позволила получить материалы типа муллита 3Аl2О3-2SiО2 (71,8% АlО3 и 28,2% SiO2 и типа муллитокорунда (3А12О3 2SiО2 + А12О3) [10].

К таким материалам, получившим применение в электротехнике, относится муллито-корундовый материал марки МГ-2 и корундо-муллитовые материалы № 102; уралит, ультрафарфор марок УФ-46 и УФ-53 [11, 12, 13, 14]. В химическом составе этих материалов содержится от 60 до 80% окиси алюминия. Свойства их приведены в табл. 3.

Ультрафарфоровые и уралитовые массы в своем составе содержат глины, а поэтому являются пластичными. Изделия из них изготовляют обычными методами формования. Массы МГ-2 и № 102 непластичны, и изделия из них изготовляют горячим литьем под давлением с применением органических пластификаторов или методом сухого прессования.

Чтобы снизить температуру спекания и улучшить диэлектрические характеристики, в шихтовые составы масс вводят добавки плавней в виде углекислых солей бария, кальция, стронция, магния, а также в виде ашарита, плавикового шпата и талька.

В процессе обжига указанных масс происходит муллитизация глинистых компонентов с выделением свободного кремнезема, который реагирует с корундом, также образуя муллит. Введение плавнеобразующих добавок способствует образованию в процессе обжига жидкой фазы, спекающее действие которой зависит от ее состава.

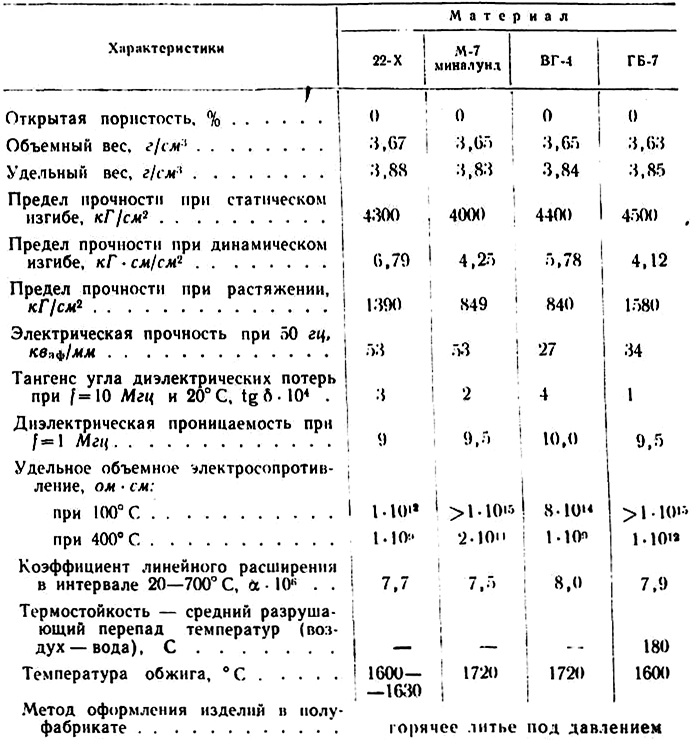

При оформлении изделий из непластичных масс новыми методами можно повысить содержание окиси алюминия в составе материала и улучшить его основные свойства, исключив глинистые компоненты. В этом случае плавнеобразующие добавки (5—7%), облегчающие спекание глинозема, вводят в виде предварительно термически обработанных смесей — спеков или в виде стекол (материалы ГБ-7, 22-Х, миналунд) [11, 13]. Применение спеков снижает усадку, которая при спекании корундовых изделий достигает 25%. Совместный предварительный обжиг и тонкий помол стеклообразующих добавок способствует активному взаимодействию глинозема со стеклофазой, повышению однородности микроструктуры и улучшению электрической и механической прочности материалов. В табл. 4 приведены свойства применяемых в настоящее время корундовых материалов; М-7, 22-Х, ВГ-4 и ГБ-7.

Содержание окиси алюминия в химическом составе этих материалов составляет соответственно 94; 94,9; 95,3 и 97,1%.

Высокое содержание окиси алюминия в корундовых материалах по сравнению с корундо-муллитовыми обусловливает и более высокую температуру обжига. Корундовые материалы механически более прочны. Прочность их при статическом изгибе находится в пределах 4000—4600 кГ/см2, в то время как корундо-муллитовых—2200—3100 кГ/см2.

Свойства корундо-муллитовых материалов

Свойства корундовых материалов

Ультрафарфор применяют для изготовления электроустановочных деталей. Масса УФ-46 обладает хорошей пластичностью и не требует высокой температуры спекания. Она пригодна для изготовления аппаратных высоковольтных изоляторов малого и среднего размеров.

Ультрафарфор УФ-53 при достаточно хорошей пластичности имеет исключительно высокие диэлектрические свойства. Его применяют для изготовления установочных деталей, низковольтных и высоковольтных конденсаторов.

Из уралита изготовляют изоляторы для свечей зажигания автотракторных двигателей, а также футеровочные плиты и шары для шаровых мельниц.

К недостаткам корундовой керамики относится ее высокая абразивность, затрудняющая механическую обработку (шлифовку) изделий.

С целью повышения механической прочности и снижения диэлектрических потерь изделий, изготовляемых из корунда, в последние годы разработаны материалы чисто корундового типа поликристаллического строения, способные пропускать свет подобно стеклу [9, 15, 16]. Синтезированный на основе окиси алюминия с малой добавкой окиси магния высокопрочный керамический материал микролит отличается высокими свойствами (см. табл, 6).

При изготовлении микролита и других чисто корундовых материалов применяют исходное сырье повышенной чистоты весьма тонкого помола и высокую температуру спекания (свыше 1700° С). Предел прочности при статическом изгибе корундового микролита (при комнатной температуре) превышает 3000 к Г/см2, а при сжатии составляет ~ 20000 кГ/см2, При нагреве прочность микролита начинает снижаться при 800° С, но еще и при 1200° С остается достаточно высокой (σизг=1300 кГ/см2).

Корундовую керамику применяют для изготовления изоляторов, работающих при повышенных температурах, наконечников термопар погружения, установочных деталей в высокотемпературных переключателях и реле, клеммных и коммутационных плат, для измерения температур расплавленных сред и в приборах, работающих на сверхвысоких частотах.

Корундовую керамику металлизируют вжиганием молибденовых, молибдено-марганцевых и вольфрамо-марганцевых паст и применяют для металлокерамических узлов путем спайки с арматурой из титана, никеля, железо-никелевых и железо- никель-кобальтовых сплавов.

Корундовая керамика отличается высокой химической устойчивостью к воздействию различных сред—воды и водяного пара высоких параметров, кислот (плавиковой, серной, соляной и др.), расплавов щелочных и щелочноземельных металлов (олова, железа, алюминия и др.).

Монокристаллы корунда в последнее время находят применение в парамагнитных усилителях и генераторах, в квантовых оптических генераторах (лазерах).