1. ШР с токоведущими элементами из круглой проволоки по ГОСТ 12766.1—77, наматываемой на эпоксидный каркас. При небольшой длине проволоки 3 она наматывается на цилиндрический каркас 1 (рис. 4-14) вдоль его образующей по внутренней и наружной поверхности. Для фиксации проволоки и обеспечения требуемого расстояния между соседними витками на торцах каркаса предусматриваются пазы 4 шириной 2—5 мм и глубиной 4—6 мм. Пазы на противоположном торце каркаса сдвинуты относительно друг друга на половину шага. В целях равномерного распределения проволоки по всей поверхности каркаса и обеспечения необходимого изоляционного расстояния между выводными концами шунтирующих резисторов проволока разделяется на две параллельные ветви, наматываемые в противоположных направлениях на разные половины каркаса. Выводные концы 6 располагаются диаметрально противоположно.

При выполнении токоведущего элемента из двух параллельных ветвей увеличивается поверхность соприкосновения проволоки с изоляционным материалом и тем самым существенно улучшается теплоотдача от проволоки к каркасу.

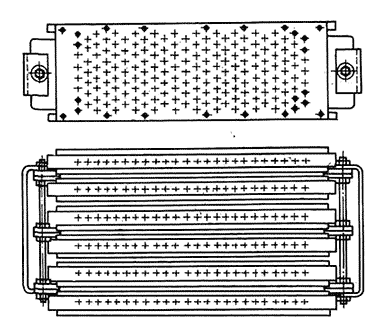

Рис. 4-15. Шунтирующий резистор внутренней установки

При большой длине проволоки она предварительно свивается в спираль 5 наружным диаметром 8—12 мм. Расстояние между отдельными витками спирали при ее навивке составляет 0,2—0,3 мм. Спираль укладывается с некоторым растяжением вдоль образующей каркаса по его наружной и внутренней поверхностям. На торцах каркаса предусматриваются углубления, как указывалось выше, в которые входят распрямленные витки спирали. Так же как и в предыдущем случае, сопротивление составляется из двух параллельных ветвей.

Перед намоткой проволоки (спирали) на эпоксидный каркас 1 она обматывается четырьмя-пятью слоями стеклоленты 0,15x25мм марки ЛЭСБ по ГОСТ 5937—81 для компенсации температурных деформаций. Торцы спирали также заматываются стеклолентой.

Каркас с намотанной на него проволокой (спиралью) заливается эпоксидным компаундом 2 для придания ШР требуемой формы.

Рис. 4-16. Шунтирующий резистор наружной установки

- Шунтирующий резистор с ТЭ из круглой проволоки, укладываемой в канавку керамической плитки, имеющей обычно круглую форму. Спираль диаметром 6—12 мм — сплошная с расстоянием между витками 0,2—0,5 мм. Ее длина соответствует длине спиральной канавки в плитке. Плитки укладываются таким образом, чтобы токи в смежных плитках были направлены противоположно (индуктивность таких ШР примерно 2 мГн).

- Шунтирующий резистор с ТЭ из ленты. Лента (или параллельно две ленты) прямоугольного поперечного сечения сгибается зигзагообразно (рис. 4-15). Между отдельными витками ленты 7 предусматриваются прокладки 8 из термостойких изоляционных материалов (миканит, слюдопласт и др.). Прокладки на 5— 20 мм выступают за пределы ленты.

В ШР внутренней установки ТЭ размещаются в изоляционных корпусах с отверстиями для лучшего охлаждения. В ШР наружной установки ТЭ размещаются внутри герметизированной фарфоровой покрышки и сжимаются пружинами. Для поглощения влаги, выделяющейся из миканита при его нагреве, внутрь покрышки закладывается пакет с силикагелем.

На рис. 4-15 приведена конструкция шунтирующего резистора с токоведущими элементами из ленты для генераторных выключателей внутренней установки. Лента согнута зигзагообразно, между отдельными зигзагами проложены миканитовые прокладки (на рисунке справа). Весь пакет заключен в текстолитовую коробку с отверстиями для лучшего охлаждения и зажат между двумя латунными скобами, являющимися выводами ШР.

На рис. 4-16 изображен шунтирующий резистор выключателя нагрузки в комплексе КАГ-15.

Он состоит из шести параллельно соединенных ленточных сопротивлений, каждое из которых представляет собой изоляционную коробку. Ленты согнуты зигзагообразно. Между отдельными зигзагами проложены миканитовые прокладки, так же как в ШР по рис. 4-15.

Шунтирующие резисторы с объемными токоведущими элементами.

ТЭ выполняются в виде дисков (сплошные либо с центральным отверстием) или цилиндров. Соединение отдельных токоведущих элементов между собой осуществляется спеканием или же прижатием их посредством пружин.

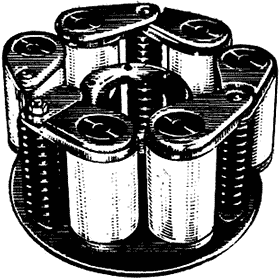

Рис. 4-17. Шунтирующий резистор внутренней установки с керамическими элементами

В последнем случае контактное нажатие составляет (2—2,5)·10-5 Па. Торцевые поверхности токоведущих элементов металлизируются для надежного контактного соединения с соседними элементами или с контактной арматурой. Боковая поверхность элементов глазуруется или покрывается слоем жаропрочной изоляционной эмали.

Объемные токоведущие элементы изготовляются из керамических материалов (вилит, тервит и др.) с удельной теплоемкостью при адиабатном нагреве до 250—300 Дж/см3 и с удельным объемным сопротивлением, которое может изменяться в пределах от 100 до 3000 Ом-см. Вышеназванные материалы обладают нелинейным сопротивлением, зависящим от приложенного к ним напряжения. Отношение токов i1 и i2 проходящих через нелинейное сопротивление соответственно при напряжениях u1 и u2, имеет вид i1\i2=(u1/u2)m, где mн = 2-:-4 — показатель нелинейности (практически не зависит от температуры). Такие сопротивления используются для снижения коммутационных перенапряжений при отключении малых индуктивных токов.

На рис. 4-17 показан блок ШР, в котором цилиндрические керамические элементы, расположенные по окружности, соединены между собой последовательно специальной экранной и контактной арматурой.