11. МОНТАЖ РАСПРЕДЕЛИТЕЛЬНЫХ ШИНОПРОВОДОВ

Распределительные шинопроводы предназначены для цехов с большим количеством электроприемников, расположенных рядами. Это обычно металлообрабатывающие цехи, сборочные цехи и т. п. В целях максимального сокращения длин ответвлений от шинопроводов к электроприемникам стараются как можно больше приблизить к ним ряды шинопроводов как по вертикали, так и по горизонтали. Однако по вертикали приближение ограничено условиями прохода людей и внутрицехового транспорта. Поэтому в практике установилось: шинопроводы на стойках прокладывать на высоте 2,5 м. Высоту установки линий на стенах по сравнению со стойками можно значительно снизить в зависимости от условий обслуживания. За последнее время в отдельных случаях стали выпускаться стойки для установки шинопроводов от 0,5 до 1,0 м. Линии на подвесках иногда приходится поднимать на значительную высоту во избежание загроможденности цеха. Распределительный шинопровод в отличие от магистрального, как правило, укладывают на одинаковой высоте по всем трассам помещения, избегая по возможности вертикальных и горизонтальных поворотов.

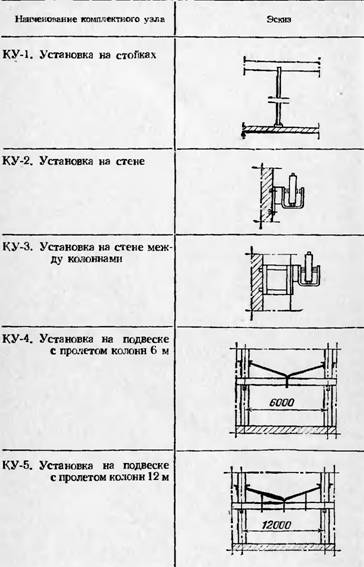

Номенклатура комплектных узлов монтажа распределительных шинопроводов ШРА64

Монтаж шинопроводов слагается из следующих основных операций: установки секций, соединения их между собой, заземления и подключения узлов питания от сети и ответвления к электроприемникам. Эти операции разработаны в виде чертежей комплектных узлов (КУ) б типовом проекте института Тяжпромэлектропроект. Весь монтаж разбит на 25 комплектных узлов (табл. 10).

Устанавливают распределительные шинопроводы на стойках типа КУ-1, на кронштейнах по стенам и колоннам типа КУ-2, КУ 3, на подвесах. Допускается наибольший пролет между точками крепления 3 м. В случае превышения этого пролета (6; 12 м) применяют дополнительное крепление с помощью обхватов и подвесок типа КУ-4, КУ-5. Вообще основным креплением считается стойка и кронштейн. Крепление на подвесах является промежуточным при проходе, например, шинопровода через проем или между колоннами и т. п. Секции устанавливают на ребро с расположением коробок по обе стороны и стыкуют так, чтобы концы шин сходились внакладку для крепления болтами, входящими в комплект поставки.

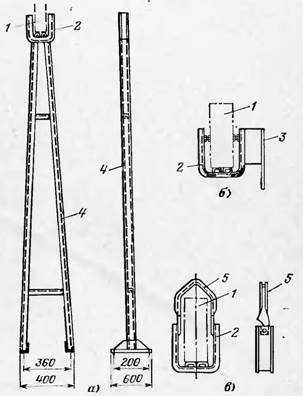

Основной опорной поверхностью для всех видов прокладок является седлообразная охватная конструкция из гнутого профиля (рис. 32). Если приварить к ней конструкцию для крепления на стене, то получаем кронштейн У1458. Основание седлообразной конструкции в комплекте с стремяобразной подвеской образует тросовый подвес У1459. В щеках основания опорной конструкции имеются стопорные болты для рихтовки и крепления шинопровода.

Стойка представляет собой двуногую опору высотой 2 500 мм из гнутого профиля. Основанием является стальная плита 300X400 мм с четырьмя отверстиями под болт Ml2. Крепление стоек на полу выполняется дюбелями К438 (болт М12Х80). При отсутствии последних допускаются вмазные штыри с резьбой М12. Заготовка гнезд для дюбелей выполняется по шаблону и строго прямолинейно. Горизонтальность установки плит выверяется нивелиром или гидростатическим уровнем.

Рис. 31. Опорные конструкции для распределительных шинопроводов серии ШРА.

а — стойка У457; б — кронштейн У1458;

Кронштейн У1458, предназначенный для прокладки шинопроводов по стенам, закрепляется в вертикальном положении дюбелями К438. Расстояние от стены до оси шинопровода в этом случае получается 170 мм.

Если на линии стены имеются выступающие строительные или другие детали (колонны, трубы и т- п.), то применяют кронштейны с удлинителями. В этом случае кронштейны устанавливают на колоннах, а в промежутках между ними на стене закрепляют кронштейны с удлинителями по аналогии с магистральными шинопроводами. Удлинитель представляет собой четырехугольную сварную раму из гнутого профиля высотой 255 мм и длиной по размеру выступающей части колонн. По диагонали рама усилена раскосом. Непосредственное крепление кронштейнов в теле колонн затруднено. Поэтому, как правило, применяются обхватные исполнения. Для этого изготавливаются хомуты из обхватных стяжных шпилек диаметром 12 мм и планок из перфорированного профиля К2Э5. Стойка кронштейна крепится к планке хомута болтами М10 X 30. Удлинители и обхваты в комплектную поставку не входят, а подлежат изготовлению в мастерских МЗУ.

При прокладке секций вдоль ряда колонн опорными конструкциями являются кронштейны, устанавливаемые на колоннах.

Промежуточное крепление через каждые 3 м осуществляют тросовыми подвесами У1459. При этом применяются два вида тросовых оттяжек. Для пролета колонн 6 м берется двухлучевая оттяжка длиной 6,3 м, для пролета колонн 12 м — тросовая оттяжка длиной 12,3 м с тремя отвесами длиной по 1 м, закрепляемыми на оттяжке через каждые 3 м линии.

Тросовыми концами прикрепляют шинопровод к обхватным хомутам, установленным по колоннам на 1 500 мм выше длины шинопроводов. Тросовые отвесы крепят к оттяжке зажимами К296. В качестве троса применяется стальная проволока диаметром 6 мм.

Секции шинопроводов доставляют к месту установки в упакованном виде. Перед установкой на опорные конструкции секцию осматривают на отсутствие внешних повреждений кожуха, концов шин. Проверяют целость внутренних частей легким встряхиванием, так как при небрежной транспортировке и хранении ломаются изоляторы.

Гряпкой, смоченной в бензине, протирают концы шин, удалив заводскую смазку, слегка зачищают их и наносят тонкий слой технического вазелина. Собирают секции в блоки длиной 6 или 12 м в зависимости от пролета между опорными конструкциями. Стыковку производят так, что прямые концы шин одной секции соединяются с прямыми концами другой секции. Секции укладывают на опорные конструкции так, чтобы надпись «нуль» находилась вверху. Шины секций стягивают болтами (по два болта на шину), входящими в комплект поставки. Болты закладывают в отверстия головкой вверх.

Надо иметь в виду, что шины могут несколько перемещаться вдоль короба, поэтому при сочленении следят, чтобы медные накладки на шинах не были сдвинуты относительно штепсельных гнезд ответвительных коробок. Болты, затягивают ключом нормальной длины. Первую затяжку доводят до максимального усилия руки 40 кгс, затем ослабляют и снова затягивают с нормальным усилием руки 15 кгс. После затяжки контакта тряпкой с бензином удаляют остатки вазелина и грязи, закрепляют винтами съемные крышки, ответвительные коробки и прочие съемные части и приступают к установке секций на место.

Кожухи соединяемых секций скрепляются винтами и соединительными планками. Непрерывная металлическая связь коробок секций обеспечивается при помощи этих планок и лапок, приваренных к концам коробов (рис. 33). Сочленение секций располагается не на опорной конструкции, а рядом так, чтобы был свободный доступ для ревизии контактов при снятых крышках.

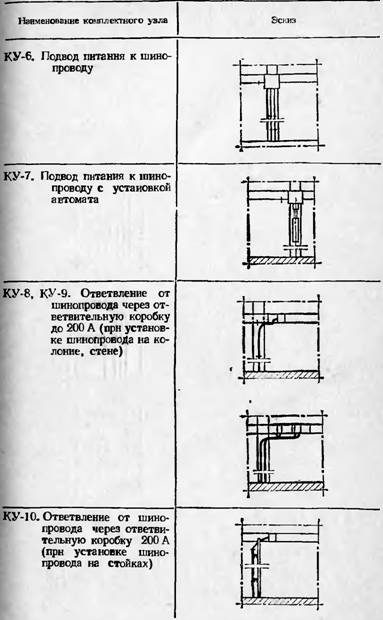

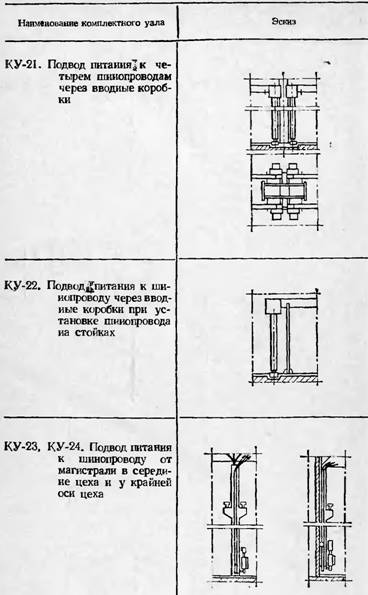

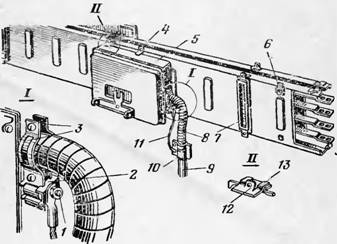

Иногда стыки шин секций в блоках сваривают. Сварку выполняют по ребрам соединения шин в горизонтальном положении до установки на опоры. Однако это не получило распространения из-за трудности сварки (шины значительно тоньше, чем в ШМА), а главное потому, что при сваренных шинах шинопровод теряет свое главное эксплуатационное свойство — разборность и гибкость. Питание к шинопроводу подводится через вводную коробку типа КВШ-2-4 и КВШ-6 на 250, 400, 600 А (рис. 34). Коробки могут быть установлены в одном из концов линии либо в местах стыка двух секций. В последнем случае через вводную коробку может проходить двойной ток шинопровода, на что рассчитаны эти коробки. Перемычки между отдельными шинопроводами выполняют через те же коробки.

Рис. 34. Установка вводной коробки.

1 — коробка с вводом снизу: 2 — присоединительные элементы вводной коробки; 3 — съемное дно коробки; 4— задняя стенка коробки; 5 — удлинение отверстий для ввода сверху; б — гибкая перемычка для заземления коробки.

Для ввода труб в дне коробки вырезают отверстия (дно коробки съемное). При подводке сверху крепежные овальные отверстия в задней стенке коробки удлиняют на 7 мм, а токоведущие присоединительные элементы располагают снизу шин. Заземление коробки осуществляется гибкой перемычкой через заземляющую шпильку, находящуюся на лицевой стороне.

Рис. 33. Соединение секций шинопроводов ШРА-64.

1 — концы стыкуемых секций; 2 — съемная крышка; 3— прижим; 4—отверстие для крепления корпуса вводной коробки; 5 — планка соединительная; 6 — отверстия для приварки планки к лапкам: 7 лапки; 8 — проводник сети заземления.

Питание может быть подано снизу (кабелем, проводом) либо сверху, например от магистрального шинопровода КУ-23, КУ-24. Питание снизу подается из протяжной коробки в полу с подходом к вводному ящику через трубу с металлорукавом КУ-6, КУ-7 либо металлический короб КУ-16—КУ-22. Если питание подается

от магистрального шинопровода пли от удаленной) источника питания, то на подходе к распределительному шинопроводу устанавливается шкаф с автоматом типа ШАВ или комплектный ящик типа КЯ. Шкаф обычно устанавливают на полу под шинопроводом, а комплектный ящик на стене или колонне.

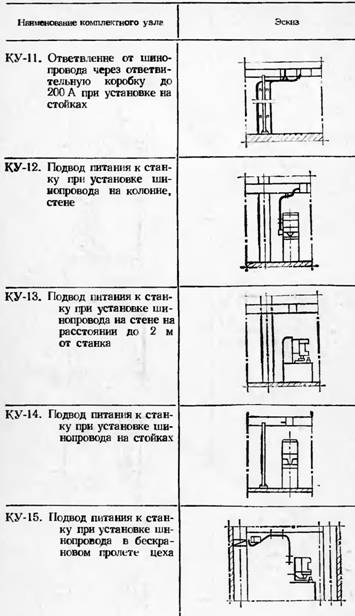

Ответвления от шинопровода к электроприемникам выполняют через коробки КАШ с установленными в них автоматами А3110, через коробки КПШ с предохранителями или же через коробки ККШ с коммутационным аппаратом (рис. 35).

Подводки от шинопровода до вводной коробки электроприемника подлежат защите от механических повреждений. В качестве защиты применяются стальные трубы, металлорукава, стальные короба. Во избежание сложных конфигураций труб и в целях более эластичного подхода проводки к шинопроводу трубы обычно наращиваются гибким металлорукавом. При подъеме трубы по стойке для подключения к коробке, расположенной возле стойки, металлорукавов обычно не применяют (комплектный узел КУ 10), если же провода приходится

Рис. 35. Установка ответвительной коробки

1 — болт заземления; 2 — швеллерообразный элемент; 3 — специальные скобы; 4— лапка; 5 — ответвительная коробка; 6— муфта; 7 — заглушка. 8—гибкий металлорукав; 9 — труба; 10 — муфта; II — проводник заземления; 12 — контакт постоянного заземления коробки; 13 — контакт, заземляющий коробку в процессе ее установки.

прокладывать вдоль секции, то он необходим. Металлорукав прикрепляется к трубе с помощью обоймы, а к коробке — имеющейся на ней скобой. Заземление металлорукава или проводов в металлической оболочке осуществляется этими же скобами. Они соединены с двумя швеллерообразными элементами, служащими одновременно для присоединения проводника заземления электроприемника. Таким образом, цепь заземления осуществляется через болт, проводник, муфту, трубу. Отпаечные коробки вставляют вместо съемных крышек, расположенных по бокам секций. Заземление коробки осуществляется через специальный штепсельный контакт. Он устроен так, что коробка заземляется раньше, чем рабочие контакты коробки коснутся шин секции.

Коробку после включения рабочих контактов рекомендуется крепить к кожуху. Затем через отверстия, имеющиеся в середине, коробки прикрепляются лапками и винтами к специальным вилкам, которые снимают предварительно с коробки и вставляют к подштамповке в ней.

За последнее время стали выпускаться металлорукава в изоляционной оболочке из полимерного материала, не требующие заземления. Если электроприемник расположен близко к шинопроводу, например при высоком станке, то применяют гибкий металлорукав без трубы. Иногда при значительном удалении станка от шинопровода металлорукав закрепляют на натяжном тросе (комплектный узел КУ-15). Для ввода проводов в задней стенке коробки имеется отверстие, рассчитанное па сечение провода до 35 мм2.

При проводах большего сечения это отверстие надо увеличить до нужного размера. Провода или защищающие их металлорукава прикрепляют в отпаечной коробке к имеющейся там специальной скобе. Заземление металлических оболочек проводов, кабелей или металлорукавов осуществляется через эти скобы, которые соединены металлически с двумя швеллерообразными элементами, служащими для присоединения проводника заземления. Таким образом, цепь заземления электроприемника осуществляется через бол г заземления на коробе, проводник заземления (в виде перемычки, шунтирующей металлорукав и подключенной к трубе), трубу или другую металлоконструкцию для защиты проводов.