ВЫБОР МОЩНОСТИ ПРИВОДА ТРАНСПОРТИРУЮЩИХ И ПОДЪЕМНЫХ УСТАНОВОК, ПРИМЕНЯЕМЫХ В СЕЛЬСКОМ ХОЗЯЙСТВЕ

Одними из распространенных электроприводов в сельскохозяйственном производстве являются транспортирующие установки. Следует отметить, что, например, в животноводстве транспортные работы составляют 30 — 40% всего труда на фермах.

Из машин непрерывного транспорта наиболее распространены установки с гибким тяговым органом, лентой, цепью, тросом. Ленточные транспортеры перемещают в горизонтальном или слабо наклонном направлении зерно, комбикорма, травяную массу и легкие штучные грузы.

Цепные и тросовые со скребками и пластинами транспортеры используются для перемещения корнеплодов, силоса, кормовых смесей, а также для удаления навоза. Транспортеры с тяговым ленточным, цепными органами, к которым крепятся ковши для поднятия зерна по вертикали, называют ковшовыми элеваторами или нориями.

Сопротивление во всех этих транспортерах создается за счет сил трения и массы.

ВЫБОР МОЩНОСТИ ЭЛЕКТРОПРИВОДОВ ВАКУУМ- НАСОСОВ И КОМПРЕССОРОВ

Вакуум-насосы необходимы для создания разряжения при работе доильных аппаратов. В четырех пазах ротора насоса свободно движутся в радиальном направлении лопатки. Во время вращения ротора лопатки под действием центробежной силы прижимаются к внутренней поверхности корпуса цилиндра. Вследствие эксцентричного расположения ротора в цилиндре лопатки то погружаются в пазы, то выходят из них, изменяя тем самым объем свободного пространства, ограниченный цилиндром, ротором и двумя соседними лопатками. Объем в зоне всасывающей камеры увеличивается, а в зоне выхлопной — уменьшается. Благодаря этому создается отсос воздуха вакуум-проводом.

Поршневые компрессоры применяются в холодильных установках для сжатия паров фреона и нагнетания их в конденсатор воздушного охлаждения. Если поршневой компрессор работает на магистраль с постоянным давлением, то при каждом ходе поршня приходится преодолевать постоянное усилие. Двигатель будет работать с постоянным моментом.

Мощность двигателя компрессора определяется аналогично.

ЭЛЕКТРОПРИВОД УСТАНОВОК ДЛЯ ОРОШЕНИЯ

На орошаемых массивах с поливом дождевальными машинами сооружают подземную трубопроводную сеть, которая служит для водоснабжения группы дождевальных машин, присоединяемых к ее гидрантам. Необходимый напор в трубопроводной сети создается насосной станцией подкачки, которая обеспечивает автоматическое поддержание давления в трубопроводной сети при отсутствии полива, а также автоматическое включение агрегатов в зависимости от водопотребления в сети.

Для работы дождевальных установок требуется поддерживать давление 0,9 — 0,12 МПа. Давление в сети при отключенных дождевальных машинах поддерживается вспомогательным насосом с малой подачей (бустер-насос), компенсирующим утечки в сети.

Рис. 1. Схема управления насосной станцией

Принципиальная схема управления насосной станцией подкачки приведена на рис. 1. Когда основные агрегаты отключены, замкнуты вспомогательные контакты их магнитных пускателей А1—АЗ; уровень воды в водовоздушном котле (ВВК), понижаясь. достигает нижнего контролируемого уровня, при этом контакт датчика уровня Е1 замыкается. По катушке реле К7 будет проходить ток до тех пор, пока давление в сети не повысится и реле давления Е2 не разомкнет свой контакт. Последующее включение бустер-насоса при отключенных насосных агрегатах произойдет при вторичном замыкании контакта Е1. Таким образом, контактами Е1 и Е2 обеспечивается работа бустер- насоса в периодическом режиме. Когда к закрытой сети подключается дождевальная машина, давление в сети резко падает, контакт репе давления ЕЗ и цепь катушки общего реле времени пуска К8 замыкаются. С выдержкой времени замыкаются контакты реле времени К8 и ток протекает по катушке реле включения первого рабочего насоса К1, которое остается включенным через свой замыкающий контакт. Первый рабочий насос включается в работу. Размыкающим контактом К1 реле К8 отключается. Теперь в работе бустер-насоса не г надобности и он отключается размыкающим вспомогательным контактом магнитного пускателя А1 первого рабочего насоса. Второй и третий рабочие насосы включаются по мере увеличения расхода.

В качестве прибора, измеряющего расход, используют расходомер, выходной ток которого 0 — 5 мА, а в качестве датчиков, фиксирующих дискретные значения расходов насосов, применяют контактные микроамперметры типа М-ЗОЗК. В микроамперметрах такого типа при помощи двух указателей положения задаются уставки срабатывания, при которых происходит переключение рабочих насосов. Срабатывание фиксируется замыканием контактов, встроенных в микроамперметр, и выходными реле указателей положения К10 — К13.

При замыкании контакта первого микроамперметра срабатывает промежуточное реле К10 и замыкается контакт последнего в цепи реле времени КН, которое вновь срабатывает, благодаря чему оказывается под напряжением реле К2, включающее второй рабочий насос. После этого реле К2 подхватывается собственным контактом, а цепь реле времени К8 снова размыкается. Включение третьего рабочего насоса происходит аналогично от контактов соответствующего микроамперметра.

Отключаются рабочие насосы при помощи контактов реле времени отключения К9 и соответствующих промежуточных реле К4 — К6. Датчиками отключения являются контакты реле-повторителей, включенных через контакты микроамперметров, которые настроены на срабатывание при уменьшении расходов.

ЭЛЕКТРОПРИВОД ВЕНТИЛЯЦИОННЫХ УСТАНОВОК

Вентиляционные установки применяют для вентиляции различных животноводческих и птицеводческих помещений, для хранения и сушки сельскохозяйственных продуктов. Доказано, что состояние животных и птиц, производительная способность и устойчивость к различным заболеваниям в значительной мере определяются такими параметрами микроклимата, как температура и влажность воздуха, направление и скорость воздушных потоков в зоне размещения животных, концентрация вредных газов и т. д. Поэтому современные животноводческие хозяйства оборудуются установками микроклимата, в которых основным звеном является вентилятор.

Различают вентиляционные установки с естественной тягой, с механическим побуждением тяги и комбинированного действия.

Для расчета вентиляционной установки необходимо определить количество воздуха, которое вентилятор должен удалить из помещения или подать в него за единицу времени. Зная это количество воздуха, можно найти подачу вентилятора Q, которая определяется по наибольшему расходу воздуха, м3/с. Далее выбирают давление Н из расчета подачи воздуха к самой удаленной точке воздухопровода. Мощность электродвигателя, Вт, определяется подачей и давлением, развиваемыми вентилятором.

Подачу вентиляционных установок можно регулировать многопозиционным изменением числа включенных вентиляторов, сечением воздуховода; частотой вращения двигателей вентиляторов.

Критическое скольжение, не зависящее от напряжения, остается неизменным. Не изменяется также и синхронная угловая скорость, которая зависит только от частоты питающего напряжения и числа пар полюсов двигателя. Регулирование угловой скорости двигателя при этом способе происходит вследствие уменьшения жесткости механических характеристик и осуществляется вниз от номинальной угловой скорости. Плавность регулирования определяется плавностью изменения напряжения; при применении тиристорного регулятора напряжения угловая скорость регулируется бесступенчато. Достоинство этого способа — относительная простота. На рис. 2 приведены механические характеристики асинхронного двигателя с короткозамкнутым ротором при регулировании напряжения. Как это следует из рис. 49.7, такой способ рекомендуется при вентиляторном характере нагрузки (Мс = п2).

Рис. 2. Механические характеристики асинхронного двигателя при регулировании напряжением

ЭЛЕКТРОПРИВОД ВЕНТИЛЯЦИОННЫХ УСТАНОВОК В ЖИВОТНОВОДЧЕСКИХ И ПТИЦЕВОДЧЕСКИХ ПОМЕЩЕНИЯХ

В современных животноводческих и птицеводческих помещениях применяется комплектное электрооборудование «Климатам», которое имеет три исполнения: «Климат-44» с вентиляторами типа ВО-4 (до 30 шт.), «Климат-45» с вентиляторами типа ВО-5,6 (до 20 шт.) и «Климат-47» с вентиляторами типа ВО-7 (до 10 шт.).

Применение группы регулируемых вентиляторов позволяет создать необходимую степень дробления приточно-вытяжных струй, равномерное смещение приточного и внутреннего воздуха, а также одинаковую температуру в помещении. Напряжение питания изменяют в пределах 380—70 В при помощи автотрансформатора типа AT-10 с отпайками.

Для расширения диапазона регулирования вентиляционной установки все вентиляторы, входящие в нее, разделены на три группы. В систему управления установкой входят два трехпозиционных терморегулятора типа ПТРЗ, настроенные на разные температуры срабатывания.

Если температура воздуха помещения соответствует заданной, то замкнуты контакты терморегуляторов А1-2, А2-1, А2-2, поэтому включены пускатели К2, К4, К5 (рис. 3). Электродвигатели работают при определенной частоте вращения. Если температура повысилась на заданное число градусов, замыкается контакт Al-1 (А1-2 разомкнут) и получают питание пускатели КЗ, К5. При этом частота вращения двигателя повысится.

При понижении температуры замыкаются контакты AI-3, А2-1, А2-2, в цепь вводятся катушки пускателей К1, К4, К5 и двигатели начинают работать с частотой вращения, меньшей чем при работе с заданной температурой воздуха. Если температура продолжает снижаться, то замкнутым окажется только контакт А2-2 и пускатель К4 отключает группу двигателей № 3. При дальнейшем снижении температуры отключается пускатель К5, остается включенной только

одна группа вентиляторов. При падении температуры ниже предельной замыкается контакт А2-3 и выдается аварийный сигнал.

Рис. 3. Схема управления микроклиматом

ЭЛЕКТРОПРИВОД УСТАНОВОК ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ И ВЛАЖНОСТИ В ТЕПЛИЦАХ

При выращивании урожая в тепличных хозяйствах важным является обеспечение необходимого температурного режима и влажности воздуха. Температуру повышают включением дополнительного обогрева, а понижают усилением естественной вентиляции, при этом открывают форточки.

Система увлажнения воздуха включает в себя датчик влажности, насосную станцию и распылители. Программы работы системы задаются при помощи типового реле марки 2РВМ. Первая программа задает дневной или ночной режим работы, вторая — периодически (через каждые 60 мин) включает систему увлажнения с заданной длительностью впрыска.

В дневном режиме работы замкнут контакт реле времени А1, срабатывает реле К1 и включает цепь датчиков температуры для Е1, ЕЗ (рис. 4). Если температура станет ниже 25 °С, контакты датчиков ЕЗ размыкаются: реле КЗ обесточивается, а реле К5 включается, замыкая своими контактами цепи катушек и магнитных пускателей (на рисунке не показано) электродвигателей калориферов-вентиляторов. Если температура в теплице превысит 28 °С, замыкается термоконтакт Е1, включается реле К2, которое своим контактом в зависимости от положения контактов флюгера Е6 замкнет цепь обмотки реле Кб (или К7), а оно, в свою очередь, через магнитные пускатели включит электродвигатели приводов, открывающих форточки. При температуре ниже 28 °С двигатели приводятся в реверсивный режим, форточки закрываются.

Когда замыкается контакт реле времени А2 и уменьшается относительная влажность воздуха в теплице по отношению к заданной (контакт датчика влажности Е5 замкнут), реле К4 включает пускатель двигателя привода насоса, вода поступает к распылителям через заданное время, определяемое емкостью конденсатора С и сопротивлением резистора R. При размыкании контакта ЕЗ реле Е4, теряя возбуждение, отключает насос. Впрыск прекращается.

Рис. 4. Электрическая схема установки для регулирования температурно-влажностного режима в теплице

ЭЛЕКТРОПРИВОД ПОТОЧНЫХ ЛИНИЙ В ЖИВОТНОВОДСТВЕ И РАСТЕНИЕВОДСТВЕ

В современных животноводческих и растениеводческих комплексах широко используют поточные линии — системы производственных машин, агрегатов и транспортирующих механизмов, выполняющих один технологический цикл, например сушку и сортирование зерна, приготовление кормов и т. д. Опыт эксплуатации таких комплексов показал высокую экономическую эффективность при автоматизации основных технологических процессов.

Электрические схемы управления поточными линиями включают большое число элементов. Для обеспечения надежности, простоты и удобства эксплуатации в поточных линиях сельскохозяйственного назначения, как правило, применяют однотипную аппаратуру управления и асинхронные двигатели с короткозамкнутым ротором. В схемах управления стараются применять наименьшее число контактов, используют простейшие средства индивидуальной защиты электродвигателей от перегрузок при помощи тепловых реле магнитных пускателей и индивидуальную и групповую защиту цепей электродвигателей от коротких замыканий при помощи электромагнитных раецепителей автоматических выключений защиты.

Автоматизированное управление поточными линиями должно обеспечить: безопасность обслуживающего персонала, определенную последовательность включения и отключения токоприемников, исключающую аварийные ситуации, легкость отыскания неисправностей.

ЭЛЕКТРОПРИВОД ПОТОЧНЫХ ЛИНИЙ ЗЕРНООЧИСТИТЕЛЬНО- СУШИЛЬНЫХ ПУНКТОВ И КОМПЛЕКСОВ

После уборки зерно, особенно предназначенное на семена, необходимо в кратчайший срок очистить от сорняков и высушить. Для районов с относительно сухим климатом выпускаются зерноочистительные машины серии ЗАВ, для увлажненной зоны — зерноочистительно-сушильные (КЗС).

Каждый агрегат или комплекс помимо машин, непосредственно обрабатывающих семена и устройства для разгрузки автомобиля, включает набор транспортирующих машин: норий, ленточных транспортеров, шнеков. В колхозах и совхозах страны широко распространены зерноочистительно-сушильные комплексы (КЗС). Комплекс КЗС-10Ш производительностью 10т/ч с шахтной сушилкой СЗШ-8 имеет зерноочистительное и сушильное отделения. Обработка зерна происходит по технологической схеме, представленной на рис. 5.

Из приемного бункера зерно поступает в норию, поднимается ею и в зависимости от положения распределителя подается или в бункер резерва, или в машину первичной очистки. После первичной очистки зерно в зависимости от его состояния по влажности может быть направлено в сушильное отделение или на вторичную очистку. Вторичная очистка проводится сначала на воздушно-решетной машине. Затем винтовым транспортером очищенное зерно направляется на триерный блок для окончательной обработки. Очищенное зерно самотеком поступает в бункер чистого зерна. Отходы от воздушно-решетной машины, триерного блока, централизованной вентиляционно-воздушной системы поступают в бункера фуража и отходов. Сюда же транспортером доставляются отходы машины первичной очистки.

Рис. 5. Технологическая схема зерноочистительного отделения КЗС-10

Все машины зерноочистительных комплексов согласованы по производительности и объединены в единую поточную линию,

обслуживаемую одним-двумя операторами. Эти комплексы — крупные потребители электроэнергии. Об этом можно судить по данным, приведенным в табл. 7. Разработаны еще более производительные агрегаты ЗА В-50, ЗАВ-100, КЗР-5 и специальные пункты для обработки и хранения семенного зерна.

В КЗС и других комплексах для привода машин и агрегатов применяют асинхронные двигатели с короткозамкнутым ротором единых серий закрытого обдуваемого исполнения. Режим работы их продолжительный, нагрузка меняется незначительно. Номинальная мощность вентилятора циклона 14 кВт, вентиляторов шахт-сушилок и автомобилеподъемника по 10 кВт, норий 2,2 кВт, зерноочистительных машин 3 и 1,1 кВт, триерного блока 2,2 кВт, транспортеров 1,5 кВт.

Таблица 7. Технические характеристики зерноочистительных агрегатов

Объект | Производительность, т/ч | Электродвигатели | Основное технологическое оборудование | |||||

Общее число, шт. | Суммарная установленная мощность, кВт | Машины очистки, шт. | Триер, шт. | Зерносушилки, шт. | Нории, шт. | Транспортеры, шт. | ||

Зерноочистительный агрегат: |

|

|

|

|

|

|

|

|

ЗАВ-40 | 40 | 16 | 47 | 2 | 2 | — | 2 | 3 |

ЗАВ-20 | 20 | 9 | 30 | 2 | 2 | — | 1 | 2 |

ЗАВ-10 | 10 | 6 | 16 | 1 | 1 | - | 1 | 1 |

Зерноочиститель- |

|

|

|

|

|

|

|

|

но-сушильный |

|

|

|

|

|

|

|

|

комплекс: |

|

|

|

|

|

|

|

|

КЗС-40 | 40 | 34 | 150 | 3 | 2 | 1 | 7 | 4 |

КЗС-20Ш | 20 | 26 | 130 | 3 | 2 | 1 | 6 | 3 |

КЗС-10Ш | 10 | 24 | 75 | 2 | 1 | 1 | 4 | 2 |

КЗС-1 ОБ | 10 | 22 | 65 | 2 | 1 | 2 | 3 | 2 |

ЭЛЕКТРОПРИВОД ПОТОЧНЫХ ЛИНИЙ ПРИГОТОВЛЕНИЯ КОРМОВ

Электропривод почти всех кормоприготовительных машин нерегулируемый и осуществляется асинхронными электродвигателями с короткозамкнутым ротором обдуваемого или специального исполнения: сельскохозяйственного, влагоморозостойкого, пыленепроницаемого. Электродвигателями одиночно работающих машин управляют по типовым схемам.

Поточные линии для производства кормов: сочных, грубых, концентрированных, комбинированных, гранулированных брикетированных — значительно повышают производительность труда и находят все более широкое применение.

Технологический комплекс по приготовлению гранулированных кормов состоит из агрегата для приготовления муки, оборудования для гранулирования, транспортеров, бункеров для хранения продукции.

На рис. 6 приведена технологическая схема приготовления травяной муки на агрегате АВМ-1,5. Агрегат предназначен для искусственной сушки и помола травы, фуражного зерна, листьев, хвои, жома, сахарной свеклы. Продукты перед сушкой измельчают, высыпают в лоток конвейера загрузчика зеленой массы, сушат в барабанной сушилке, куда из теплогенератора засасываются нагретый до высокой температуры воздух и продукты сгорания жидкого топлива.

Кормовая масса транспортируется конвейером, транспортером и вращающимся барабаном сушилки. Сухая масса увлекается потоком газов, который создается вентилятором большого циклонного охладителя. Из большого циклона высушенный продукт через дозатор попадает в дробилки.

В применяемые для указанных целей автоматизированные установки и комплекты оборудования входят тысячи дробилок. Существующие агрегаты и линии имеют три способа подачи продуктов в дробилку: последовательный, параллельный и порциями.

При последовательной подаче различных продуктов после дробления ими заполняются большие емкости-бункера, каждый из которых предназначен для своего компонента. Из бункера продукты попадают в смеситель. В случае перехода на новый компонент необходимо перенастраивать систему подачи продукта в дробилку, что связано со снижением показателей технологической линии.

Рис. 6. Технологическая схема приготовления кормов на агрегате АВМ-1,5

При параллельной подаче несколько зерновых необработанных компонентов из разных бункеров после индивидуальной дозировки поступают в дробилку, где производится их общее дробление и смешивание.

При подаче продуктов порциями характерны непрерывные частые переходы от одного компонента корма к другому, так как в линии после дробилки отсутствуют большие емкости-бункера, как это имеет место при последовательной подаче, а все компоненты после дробления один за другим подаются в циклично работающие смесители ограниченной вместимости.

Приводной двигатель зернодробилки подвергается значительным перегрузкам, обусловленным изменением вида продукта.

При ручном регулировании электропривода средняя загрузка дробильного агрегата и его электродвигателя составляет 60 — 80% номинальной производительности и мощности.

На зернодробильных агрегатах автоматизируется загрузка дробилки, чтобы не допустить перегрузку электродвигателя и агрегата. Одним из основных элементов системы управления производительностью и мощностью электропривода зернодробилок является загрузочный механизм (питатель), выполняющий роль регулирующего устройства, воздействующего на регулируемую переменную технологического процесса.

Рис. 7. Схема автоматического управления загрузкой зернодробилки

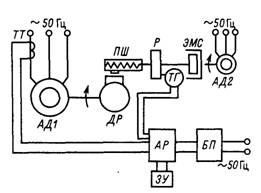

На рис. 7 представлена структурная функциональная схема стабилизирующей системы автоматического управления загрузкой дробилки с регулятором частоты вращения шнекового двигателя. Объектом регулирования является дробилка ДР с приводным электродвигателем АД1, который одновременно является воспринимающим элементом (датчиком загрузки). Измерительным элементом является трансформатор тока ТТ. От измерительного элемента сигнал поступает в автоматический регулятор АР, имеющий задающее устройство ЗУ и блок питания БП. Автоматический регулятор изменяет ток в обмотке возбуждения ОВ (на рисунке не показано) электромагнитной муфты скольжения ЭМС, ведомая часть которой через редуктор Р жестко соединена со шнековым питателем ПШ. Внешняя обратная связь осуществляется по цепочке ТТ—АР. Обратная связь по скорости осуществляется по цепочке ТТ— АР — ОВ, она обеспечивает стабилизацию частоты вращения ведомой части ЭМС, а следовательно, питателя ПШ. Принцип действия регулятора нагрузки основан на следующем: при появлении возмущающего воздействия, например, вследствие изменения физико-механических свойств продукта появляется отклонение измеряемой величины — тока двигателя АД1 от заданного значения нагрузки агрегата. Разность этих значений создает сигнал разбаланса. Регулятор АР, действующий по принципу отклонения, измеряет отклонение управляемой величины от заданного значения и через усилительный блок действует на изменение тока возбуждения ЭМС в обмотке ОВ. Вследствие этого за счет изменения частоты вращения исполнительного элемента изменяется частота вращения устройства, воздействующего на регулируемую переменную технологического процесса — потока продукта. Электропривод дробилки по приведенной схеме является примером применения замкнутых систем регулирования.

После дробилок мука за счет потока, создаваемого вентиляторами, перемещается в малые циклоны, а затем затворами-дозаторами — в шнековый разгрузчик, из которого ее можно направлять в отделение гранулирования или затаривать в мешки

УПРАВЛЕНИЕ ЭЛЕКТРОПРИВОДАМИ КОМПЛЕКСА МАШИН ПО УДАЛЕНИЮ НАВОЗА И ПОМЕТА

Для удаления навоза из животноводческих помещений пользуются цепочно-скребковым транспортером ТСН-3,06, который состоит из двух транспортеров горизонтального, перемещающего навоз из помещения, и наклонного, предназначенного для погрузки навоза в транспортные средства

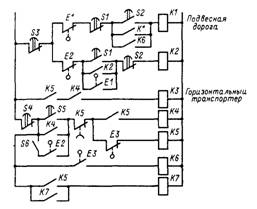

На рис 8 показана схема автоматического управления установкой ТСН-3,0Б, предусматривающая автоматический и ручной режимы работы

В автоматическом режиме выключатель S6 включен При нажатии на кнопку S5 получает питание реле времени К5, которое вводит в цепь тока катушки магнитных пускателей КЗ и К4, в результате чего включается в работу наклонный и горизонтальный транспортеры

Рис 8 Электрическая схема автоматического управления установкой ТСН-3,0Б

Когда вагонетка, расположенная в исходном положении под наклонным транспортером, будет наполнена навозом, сработает весовое устройство и конечный выключатель ЕЗ обесточит реле времени К5 В результате отключается горизонтальный транспортер, а затем и наклонный (с выдержкой времени, необходимой для его освобождения от навоза)

Одновременно с отключением реле К5 получает питание реле Кб, которое с выдержкой времени, большей чем у реле К5, замкнет свои контакты в цепи катушки магнитного пускателя К1 Тележка с навозом перемещается к навозохранилищу, автоматически разгружается, а приводной электродвигатель реверсируется конечным выключателем Е1 При подходе к месту загрузки кузов вагонетки с помощью механического скоса возвращается в исходное состояние, а затем вагонетка останавливается конечным выключателем Е2 Контакт Е2 замыкается в цепи реле К5, процесс загрузки и транспортировки навоза повторяется.

Когда навоз будет удален, т е поступление его в кузов вагонетки прекратится, конечный выключатель ЕЗ весового устройства останется в прежнем положении Контакт реле времени К5 в цепи реле К7 замкнется с выдержкой, превышающей продолжительность цикла работы установки Реле К7 отключит установку от сети (на схеме не показано)

Рис 9 Технологическая схема комбинированной установки для удаления навоза

Для повторного включения нужно нажать кнопку S4

В ручном режиме выключатель S6 разомкнут - управляют работой установки при помощи кнопочных станций

На рис 49 19 показана технологическая схема комбинированной установки для удаления навоза Навоз, продавливаемый сквозь решетчатые полы в канал, удаляется из него навозоуборочными транспортерами, которые действуют по заданной программе Из каналов навоз поступает на поперечный транспортер, который направляет его в навозосборник. Когда навозосборник будет заполнен, закрывается затвор Из ресивера подается сжатый воздух, навоз вытесняется в навозохранилище.

ЭЛЕКТРОПРИВОД РУЧНЫХ ИНСТРУМЕНТОВ

Электропривод любого инструмента должен быть безопасным в обслуживании, иметь небольшую массу, большую перегрузочную способность двигателя, жесткую механическую характеристику, повышенную механическую прочность.

Чтобы уменьшить массу, многие детали инструмента изготовляют из алюминиевого сплава и применяют быстроходные двигатели. Для электроинструментов применяют трехфазные асинхронные двигатели с короткозамкнутым ротором, как правило, с синхронной частотой вращения 3000 об/мин.

Так, нашей промышленностью освоены стригальные машины с электродвигателем повышенной частоты (200 Гц) и напряжением 36 В. Изготовляют машины МСУ-200, у которых двигатель пристроен к рукоятке, и машины МС-4 со встроенным в рукоятку асинхронным двигателем (100 Вт, 36 В, 200 Гц, 120000 об/мин). Кинематическая схема такого привода проста — асинхронный двигатель через понижающий редуктор передает движение от вала двигателя к валу эксцентрикового механизма, который преобразует вращательное движение вала в возвратно-поступательное движение ножа, движущегося по гребенке. Комплект из 2 машин питается от асинхронного преобразователя частоты И-75Б, который подключается к сети частотой 50 Гц и напряжением 380 В.

Еще одним примером электропривода ручного инструмента для сельского хозяйства является вибрационная пухосъемная машина, предназначенная для механизации вычесывания пуха у коз. Она состоит из 12 вибрационных пухосъемных машин, блока преобразователя и питающего кабеля. Вибрационная пухосъемная машина состоит из головки корпуса и электродвигателя со шнуром питания. В головке расположены две гребенки с полированными зубьями, которые являются рабочим органом. Блок преобразователя включает в себя преобразователь частоты тока ИЭ-9401 и щит приборов, смонтированные на легкой переносной раме.

Преобразователь предназначен для преобразования переменного трехфазного тока нормальной частоты 50 Гц при напряжении 220 и 380 В в ток повышенной частоты (200 Гц) при напряжении 36 В.