Получившие наибольшее распространение при обработке трансформаторного масла тарельчатые центрифуги (маслоочистительные машины типа СМ1-3000) предназначены для очистки масла от воды и механических примесей.

Центрифугирование представляет собой процесс отстаивания и фильтрования под действием центробежных сил (центробежное фильтрование — процесс разделения суспензий в центрифугах с дырчатыми барабанами внутренняя поверхность которых покрыта фильтрующей тканью).

Центробежная сила оказывает на разделяемую жидкую смесь значительно большее воздействие, чем силы тяжести и давления. Поэтому центрифугирование является более эффективным способом механического разделения смеси неоднородных жидкостей, чем отстаивание и фильтрование.

Напряженность создаваемого в центрифуге поля центробежной силы характеризуется фактором разделения, который представляет собой отношение центробежного ускорения к ускорению силы тяжести:

![]()

где о — угловая скорость вращения барабана, рад/с; г — радиус барабана, м; g — ускорение силы тяжести (9,81 м/с).

Чем выше фактор разделения, тем больше разделяющая способность центрифуги. Фактор разделения может быть повышен за счет увеличения радиуса барабана и еще в большей степени за счет увеличения числа оборотов, так как величина со пропорциональна квадрату числа оборотов:

Но увеличивать радиус барабана и число его оборотов можно только до известных пределов, определяемых механической прочностью барабана.

Произведение фактора разделения Ф на поверхность осаждения твердой фазы в центрифуге F обозначается 2 и называется индексом производительности центрифуги:

Индекс производительности 2 представляет собой поверхность осаждения отстойника или фильтра, в котором для данной смеси была бы достигнута та же производительность, что и в рассматриваемой центрифуге.

Центрифуги классифицируются по следующим признакам: 1) величина фактора разделения; 2) величина индекса производительности; 3) режим работы (периодический или непрерывный); 4) способ выгрузки осадка: 5) конструктивные особенности (заключаются главным образом в способе закрепления и в расположении вала; по этому признаку центрифуги делятся на вертикальные, горизонтальные и наклонные). По технологическому назначению центрифуги делятся на: осветляющие — очистка жидкостей от твердых примесей; разделяющие — разделение суспензий и эмульсий и концентрирующие — для сгущения осадка путем отделения жидкой фазы.

При вращении цилиндрического сосуда с жидкостью поверхность жидкости принимает форму воронки. При больших частотах вращения глубина воронки делается значительно больше высоты сосуда и дно его обнажается.

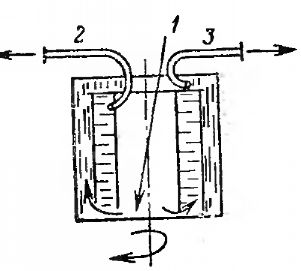

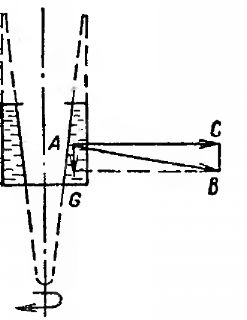

На рис. 12 [Л. 18] показана форма, которую принимает при вращении барабана центрифуги находящаяся в нем жидкость. Если во вращающийся барабан подавать смесь, состоящую из масла, твердых частиц и воды, то под действием центробежной силы смесь будет двигаться вдоль окружности барабана и одновременно радиально по направлению к стенке барабана. Твердые частицы образуют на стенках осадок, вода образует внешнее кольцо, масло — внутреннее. Разделившиеся жидкости можно вывести из барабана (рис. 13).

При очистке трансформаторных масел пользуются тарельчатыми центрифугами. Внутрь барабана такой центрифуги помещается пакет, состоящий из большого числа тарелок — усеченных конусов из тонкого листового металла, имеющих отверстия по окружности. Эмульсия разделяется центробежной силой в тонких слоях (0,5—1,5 мм) между тарелками, что ускоряет ее разделение. Вода и масло выводятся из барабана на разных уровнях. Чем больше разница в плотностях масла и отделяемых от него примесей, тем эффективнее протекает очистка в центрифуге. Центрифугированием можно удалить из масла только эмульгированную воду, причем если в масле остается незначительное количество воды, равномерно распределенной во всей массе масла в виде тонкой, невидимой глазу эмульсии, то фактор разделения практически отсутствует. Этим объясняются трудности, с которыми сталкивались на монтажах, когда требовалось при помощи центрифугирования поднять величину пробивного напряжения масла с 45—50 до 60 кВ.

Рис. 13. Схема центробежного разделения эмульсии.

1 — подача эмульсии; 2 — выход легкой жидкости; 3 — выход тяжелой жидкости.

Наибольшее распространение для очистки трансформаторного масла получили установки типа СМ1-3000 и ПСМ-300. Отличие между ними заключается в том, что второй тип имеет вакуумное устройство, создающее в центрифуге остаточное давление 200 мм рт. ст., и это несколько облегчает процесс отделения, воды от масла. С помощью указанных маслоочистительных установок можно поднять пробивное напряжение масла до 45— 50 кВ, температура масла при обработке должна быть не ниже 35—65° С.

Техническая характеристика установки СМ1-30900 Мощность, потребляемая машиной, кВт:

сепаратором 4,5

электроподогревателем 40,0;

Электродвигатель сепаратора:

тип АОП 51-4-Ф2

мощность, кВт 4,5

напряжение, В 220/380

частота вращения, об/мин ... 1440

частота вращения барабана,

Рис. 12. Форма жидкости в барабане центрифуги.

об/мин 6600

Разделяющий фактор 1,34x10*1/с

Размеры, мм:

длина 1200

ширина 1225

высота 1395

Масса машины, кг 710

В комплект установки СМ1-3000 входят центробежный сепаратор, масляные насосы, электронагреватель и щит управления. Принципиальная схема показана на рис. 14. В чугунной станине центрифуги смонтирована винтовая пара, получающая вращение от двигателя через фрикционную муфту.

Рис. 14. Принципиальная схема.

Горизонтальный вал центрифуги, связанный с валом двигателя через ту же муфту, вращается по часовой стрелке. Наклон зуба колеса левый. Червяк выполнен вместе с вертикальным валом, наклон винтов тоже левый. Верхней опорой вала служат два шариковых подшипника П-36211, установленных во втулке. Втулка центрируется в горловине центрифуги с помощью шести пружинных буферов. Осевое усилие от вертикального вала и барабана принимает нижняя опора, состоящая из радиально-сферического подшипника П-1306 и упорного подшипника П-18207. Оба подшипника помещены в одной втулке, опирающейся на пружину. Механизм установки показан на рис. 15. В зависимости от степени увлажнения масла барабан центрифуги может быть собран на очистку масла от механических примесей и незначительного количества воды (кларификация). В этом случае механические примеси и вода собираются в грязевике барабана. При сильном обводнении масла (воды более 0,5%) барабан собирается на пурификацию и вода отводится из барабана непрерывно. Разрез барабана центрифуги показан на рис. 16. При сборке на кларификацию устанавливаются нижняя тарелка 15, не имеющая отверстий, и верхняя тарелка-кларификатор 14. При сборке на пурификацию нижняя тарелка не ставится, а вместо кларификатора устанавливается разделительное кольцо 5, диаметр которого подбирается в зависимости от плотности масла, т. е. от его обводнения (табл. 5).

Таблица 5

| Плотность масла | Внутренний диаметр регулирующего | Плотность масла | Внутренний диаметр регулирующего кольца, мм |

0,93 | 98 | 1 | 105 |

0,92 | 100 | 0^88 | 105,5 |

0,91 | 101,6 | 0,87 | 108 |

0,90 | 103 | 0,86 | 110 |

Так как радиус вращения при сборке на кларификацию больше, чем при сборке на пурификацию, то при первом режиме центрифуга работает примерно на 25%. производительнее, чем при втором.

Рис. 15. Механизм установки типа СМ1-3000.

1 — корпус; 2 — маслоуказатель чистого масла; 3 — припор; 4 — тормоз барабана; 5 — вал горизонтальный; 6 — колесо червячное; 7 — кронштейн фланцевый; 8 — шайба эластичной муфты; 9, 25, 21 — шарикоподшипники; 10 — кронштейн цилиндрический; 11 — крышка корпуса;

Обязательным условием нормальной работы центрифуги являются подогрев масла и своевременная очистка. Нельзя допускать, чтобы механические примеси начали откладываться на тарелках. Остановка центрифуги, разборка, очистка, сборка после очистки и запуск длятся не менее двух часов. Таким образом, даже при нормальной работе центрифуга простаивает около шести часов в сутки.

Многолетний опыт работы показал, что за один цикл центрифугирования пробивное напряжение масла поднимается не больше чем на 5 кВ. Обычно поступающее на объект масло имеет пробивное напряжение 20 кВ.

12 — муфта фрикционная; 13 — кожух горлового подшипника; 14 — вал червячный; 16 — шарикоподшипник упорный; 17 — пружина подпятника; 18 — втулка корпуса; 19 — крышка люка; 20 — винт регулирующего приспособления; 22 — пружина буфера; 23 — зажим; 24 — ручной насос; 25 — колпак кожуха; 26 — ввертыш подпятника; 27 — втулка буфера.

Следовательно, чтобы подготовить масло для заливки его в оборудование напряжением 110—220 кВ, пробивное напряжение надо поднять на 25 кВ, для оборудования 330 кВ и выше — на 35 кВ, а для трансформаторов 750 кВ — на 40 кВ (величина 25, 35, 40 кВ даются с учетом запаса Uпр = 5 кВ). Для этого потребуется многократная циркуляция масла через центрифугу, т. е. через центрифугу вместо 60 м3 масла придется соответственно пропустить 300, 420 и 480 м3. Практически очистка 50 т трансформаторного масла (емкость стандартного

маслобака) даже центрифугой производительностью 5000 л/ч фирмы «Лаваль» длится при трехсменной работе не менее семи суток.

Обобщая изложенное, можно сказать, что основными недостатками центрифуг являются: 1) практически низкая производительность; 2) сложность конструкции;

Рис. 16. Барабан центрифуги. 1 — корпус барабана; 2 — тарелка средняя; 3 — кольцо уплотнительное большое; 4 — гайка большая; 5 — горловина-пурификатор; 6 — пробка; 7 — гайка малая; 8 — кольцо регулирующее; В — дискодержатель; 10 — горловина-кларификатор; 11 — кольцо уплотнительное малое; 12 — шайба; 13 — гайка специальная; 14 — тарелка-кларификатор верхняя; 15 — тарелка-кларификатор нижняя; 16 — крышка барабана.

3) обязательный подогрев масла; 4) интенсивное перемешивание нагретого масла с воздухом (в установках, оборудованных вакуумными насосами, последний недостаток несколько уменьшается).

Все это вместе с повышением требований к глубине осушки заставило искать более эффективный и простой метод осушки трансформаторного масла. Однако применение центрифуг для грубой очистки масел от большого количества примесей и воды вполне оправдано и в настоящее время.