Наиболее простым, эффективным и не требующим сложного технологического оформления методом осушки трансформаторного масла является адсорбционный. Сущность метода заключается в том, что при прохождении через слой адсорбента находящаяся в масле влага задерживается на его поверхности. При выборе адсорбента, разработке технологии и конструировании установки учитывалось, что требуемая степень очистки масла должна достигаться за один цикл обработки. Примененный для этой цели адсорбент должен иметь большую адсорбционную емкость, высокую селективность, т. е. адсорбировать только молекулы какого-либо определенного заданного вещества (в нашем случае воды); углеводородный состав масла, а следовательно, и его свойства должны оставаться неизменными; адсорбировать относительно большое количество вещества при малых концентрациях его в растворе. Даже сильно увлажненное масло содержит обычно не более 0,01% воды. Адсорбент должен многократно восстанавливать свои адсорбционные свойства, изготавливаться отечественной промышленностью и экономически оправдывать применение. Всем этим требованиям полностью отвечают синтетические цеолиты — молекулярные сита.

Кристалл цеолита состоит из решеток с мелкими полостями, которые соединены между собой каналами. Вода входит внутрь этих полостей. Такая структура обеспечивает легкое протекание и обратимость процессов поглощения и выделения воды (гидратация и дегидратация). Пористую структуру цеолитов можно представить в виде полостей молекулярных размеров, соединенных между собой более узкими отверстиями — «окнами». Объем пор цеолитов очень велик и составляет 28—56% общего объема.

Молекула цеолита состоит из окиси кремния, окиси алюминия и катеона какого-либо металла. Особенностью структуры молекулы цеолита является то. что нон алюминия, так же как и ион кремния, окружен четырьмя ионами кислорода. Но так как алюминий трехвалентен, а кремний четырехвалентен, то образуется избыточный свободный заряд, который компенсируется ионом металла. Соотношение между количеством ионов кремния и алюминия в молекуле цеолита может меняться, но на каждый ион алюминия приходится обязательно ион какого-нибудь металла, который компенсирует избыточный заряд. Большой межрешеточный объем цеолитов обеспечивает большую сорбционную емкость. Жесткая пространственная (трехмерная) кристаллическая решетка кристаллов позволяет цеолитам переносить без заметных структурных изменений продолжительный нагрев под разрежением при температуре 300— 450° С.

Цеолиты выгодно отличают от других сорбентов следующие особенности их структуры: определенный, строго постоянный размер пор для каждого типа цеолитов, что обеспечивает адсорбцию только тех молекул, которые по своим размерам могут проникнуть в эти поры; наличие двух разновидностей пор — больших и малых полостей в структуре алюмосиликатного скелета. Малые полости представляют свободный объем внутри элементарных кубооктаэдрических структурных единиц (элементарной структурной единицей кристалла или элементарной ячейкой называется наименьший объем пространственной решетки кристалла, отражающий все особенности его структуры). В кристаллографии октаэдр — это самая простая форма кубической системы (рис. 18). Он имеет восемь треугольных граней, 12 ребер, шесть вершин, в каждой из которых соединяются четыре ребра.

Большие полости являются пространством между элементарными структурными единицами; поры связаны между собой более узкими окнами, размер которых определяет доступность пор для адсорбируемых молекул. Поры образуются отрицательно заряженными ионами кислорода; положительно заряженные ионы алюминия кремния расположены в глубине алюмосиликатного скелета; в порах имеются положительно заряженные ионы, обычно Na или Са, которые способны к ионному обмену. Высокий адсорбционный потенциал — следствие наложения полей противоположных стенок в узких каналах цеолитов обеспечивает высокую сорбционную емкость при низкой концентрации адсорбата и при повышенных температурах. Цеолиты — полярные сорбенты и поэтому обладают большим сродством с полярными молекулами, особенно с водой.

Подробно свойства цеолитов были изучены в 1938 г. профессором Р. М Береером, который по минимальному сечению каналов разделил цеолиты ка четыре основные группы: I) класс А (фаязит), имеет диаметр каналов, равный 1,2 нм (12А). Легко поглощает нормальные и изопарафины до изооктана и все молекулы, поглощаемые последующими классами; 2) класс В (шабазит, гнелинит, синтетический цеолит состава![]()

имеет поперечное сечение канала, примерно равное 0,49 нм (4,9 А). Не поглощает изо-парафинов и ароматических углеводородов. Быстро сорбирует метан, этан и молекулы меньших размеров, в том числе воду. Медленно сорбирует нормальные парафины до пропана и гексана; 3) класс С метан и этан поглощает медленно, М2, СО, Н20 и молекулы меньшего сечения—довольно быстро; 4) класс D (левинит, калийморденит), имеет сечение каналов приблизительно 0,38 нм (3,8 А), практически не поглощает углеводороды и их производные, хорошо адсорбирует воду, азот и молекулы меньшего сечения, медленно — аргон и аммиак.

Несмотря на высокие адсорбционные свойства природные цеолиты промышленного распространения не получили. Залежи их невелики и, кроме того, состав цеолитов меняется даже в пределах одного месторождения за счет изменения соотношения Si02 и AI2O3.

Рис. 18. Октаэдр.

При низкой концентрации влаги в растворе цеолиты имеют в 6—10 раз большую сорбционную емкость, чем силикагель и активированная окись алюминия.

Сорбционную способность цеолитов можно менять. Существует два способа изменения избирательной способности цеолитов. Катионы, компенсирующие отрицательный заряд, расположены так, что в зависимости от их размера они могут сужать или расширять поперечное сечение канала и, следовательно, изменять молекулярно-ситевые свойства цеолита. Замена одного катиона другим влияет не только на молекулярно-ситевые свойства, но и на термическую стабильность цеолитов. Наиболее термически устойчив кальцевый цеолит, активность его резко падает лишь при температуре выше 800° С, натриевый цеолит разрушается уже при температуре 700° С. По термической стабильности цеолиты располагаются в следующем ряду: СаА > КА > NaA > LiA > NH4A. Гидратационная способность одновалентных катионов изменяется в следующей последовательности: Н > Li > Na > К- Можно предположить, что термическая устойчивость цеолитов, содержащих одновалентный катион, возрастает с увеличением размера катиона, но при этом способность их поглощать влагу снижается. •

Вторым способом изменения избирательной способности цеолитов является так называемая предадсорбция, которая заключается в том, что в кристалл цеолита вводится молекула легкопоглощаемой примеси, обычно небольшие полярные молекулы, например вода.

Схема синтеза цеолитов широко известна и применяется в различных технологических оформлениях как в Советском Союзе, так и за рубежом (табл. 6).

Мелкий кристаллический порошок цеолитов неудобен для промышленного применения. Поэтому из порошка с помощью связующего (10—15% глин) изготовляют гранулы, которые по своей механической прочности могут применяться в промышленных условиях.

Требования, предъявляемые к свойствам цеолитов, отражены в технических условиях (табл. 7).

Обобщая вышеизложенное, можно сделать следующие выводы: 1) высокий сорбционный потенциал синтетических цеолитов обеспечивает удаление из трансформаторного масла воды при малой концентрации ее в растворе; 2) большой межрешеточный объем — относительно небольшой расход адсорбента; 3) полярность — достаточную скорость протекания процесса; 4) селективность цеолитов гарантирует, что при соответствующем подборе типа молекулярных сит во время фильтрования трансформаторного масла будет удаляться только вода, а углеводородный состав масла останется неизменным.

Таблица 6

Технологическая схема получения цеолитов

| Операция | Продукты и полупродукты |

Подготовка сырья | Исходное промышленное сырье; |

Подготовка и дозировка исходных растворов | Рабочие растворы силиката натрия и алюмината натрия |

Смешивание и подогрев растворов и осаждение гидрогелей | Смесь гидрогелей окисей кремния и алюминия |

Кристаллизация | Кристаллы щелочного (натрового) цеолита |

Промывка кристаллов и проведение обмена катионов | Кристаллы цеолита с обменным катионом |

Грануляция с добавкой связующего | Гранулированный необожженный цеолит |

Дегидратация | Готовый цеолит |

Лабораторные работы, проведенные автором, имели следующие цели: путем экспериментальной проверки убедиться в правильности выбора типа цеолита; найти минимальное количество адсорбента, необходимое для осушки масла; установить режим осушки (скорость фильтрования, температура); определить оптимальное соотношение между высотой адсорбента и его диаметром; сконструировать установку для проведения опытно- промышленных испытаний.

Испытывались цеолиты типов СаХ, NaA и крошка цеолита типа NaA. Испытание всех образцов дало положительные результаты. По соображениям экономической целесообразности и для более простого оформления технологического процесса для дальнейшей работы был выбран цеолит типа NaA.

В процессе лабораторных испытаний было осушено около 1200 кг трансформаторного масла, содержащего не менее 0,01% воды и имеющего пробивное напряжение 5—10 кВ.

Качество синтетических цеолитов

Таблица 7

Продолжение табл. 7

Характеристика цеолитов | Марка адсорбентов | Метод испытания | ||||

КА | NaA | СаА | NaX | СаХ | ||

Динамическая активность по парам бензола при проскоковой концентрации, отвечающей температуре конденсации не выше—70°, мг/см*; не менее, для таблеток диаметром, мм: |

|

|

|

|

|

|

4,5+0,5 | — | .— | — | 52 | 50 |

|

3,6+0,4 | — |

| — | 65 | 62 | 9 |

2,0+0,2 | — | — | — | 68 | 65 |

|

Потери при прокаливании (ППК), масса, %, не | 5 | 5 | 5 | 5 | 5 | 10 |

Качество осушки оценивалось по величине пробивного напряжения, tgδ % и содержанию влаги. Кроме того, до и после фильтрования масла через цеолиты проводилось определение кислотного числа, натровой пробы и стабильности против окисления. Анализ подтвердил, что при фильтровании трансформаторного масла через цеолиты типа NaA не происходит адсорбция углеводородов, которая могла бы привести к изменению эксплуатационных свойств масла.

Из опытов можно сделать следующие выводы: цеолиты типа NaA обладают очень высокой сорбционной способностью и не ухудшают эксплуатационных свойств трансформаторного масла; для осушки достаточно 0,2% цеолитов по отношению к массе осушаемого масла, для удаления из цеолитов влаги перед работой их надо просушить при температуре 400—450° С; чтобы предохранить цеолиты от увлажнения, после сушки их надо залить трансформаторным маслом при температуре не ниже 200° С; при проведении процесса нет надобности подогревать масло. Осушка протекает достаточно эффективно в интервале температур от +14 до +20° С. Процесс можно вести и при минусовых температурах, но значительное повышение вязкости замедляет фильтрование масла через слой молекулярных сит; за один цикл пробивное напряжение поднимается с 5—10 до 58—60 кВ, содержание влаги снижается с 0,01 до 0,001—0,0014%; оптимальная скорость фильтрования 1 кг масла через 100 г цеолита равна 50 мин (диаметр адсорбера 42 мм, высота слоя цеолита 130 мм). Следовательно, можно было предположить, что для осушки 50 т трансформаторного масла (50 т — емкость стандартного маслобака) потребуется 100 кг цеолитов, длительность процесса будет около двух суток. Сорбционные свойства цеолитов многократно восстанавливаются без практических потерь цеолита при температуре 350— 400° С. Кислотное число, стабильность масла и натровая проба после фильтрования масла через цеолиты типа NaA не изменяются: отношение высоты слоя цеолита к диаметру адсорбера должно быть не менее 4:1.

Опытно-промышленные испытания внесли некоторые уточнения. Например, по лабораторным данным для осушки масла требуется 0,2% цеолитов, в промышленных условиях понадобилось 0,08—0,09% цеолитов, причем проскок при этом расходе цеолитов еще не наступил, следовательно, процент цеолита мог быть еще уменьшен. Такое расхождение, по всей вероятности, можно объяснить тем, что в лаборатории бралось всегда сильно увлажненное масло. На практике же в баках маслохозяйства масло отстаивается (см. табл. 4). Кроме того, было установлено, что производительность цеолитовой установки в зависимости от влажности осушаемого масла меняется от 500 л/ч до 600—650 л/ч, время восстановления цеолитов равно 8—9 ч, но необходимо учитывать и время, нужное на остывание цеолитов. В сумме цикл восстановления цеолитов занимает около суток. Поэтому целесообразнее не комплектовать передвижные установки оборудованием для восстановления цеолитов, а установить вместо одного четыре адсорбера, что позволит довести производительность установки до величины, которая обеспечит заданную скорость заливки трансформаторов маслом. Для восстановления цеолитов следует изготовить одну стационарную установку. Таким образом, будет значительно снижена стоимость, упрощены конструкция и обслуживание передвижных цеолитовых установок.

Цеолитовая установка монтируется в прицепном автофургоне грузоподъемностью 4,5 т. Вид установки внутри фургона показан на рис. 19.

Техническая характеристика цеолитовой установки Производительность, л/ч, при электрической прочности поступающего на осушку масла:

ниже 20 кВ 1600

выше 20 кВ 2500

Количество адсорберов, шт 4

Масса цеолитов в каждом адсорбере, кг 50

Маслонасос производительностью

3000 л/ч типа РЗ-4,5, шт 1

Электроподогреватель масла, шт. 1

Электронагревательные элементы подогревателя:

тип ТЭН-12

мощность. кВт 5

количество, шт 9

Установленная мощность установки, кВт 50

Рис. 19. Вид внутри установки для осушки трансформаторного масла цеолитами.

Размеры фургона, мм 4000x2200x2000

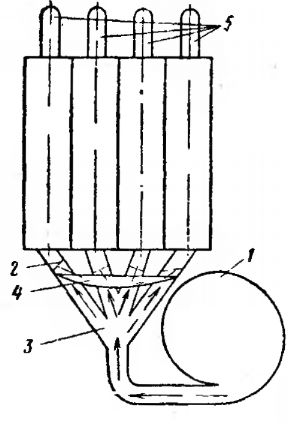

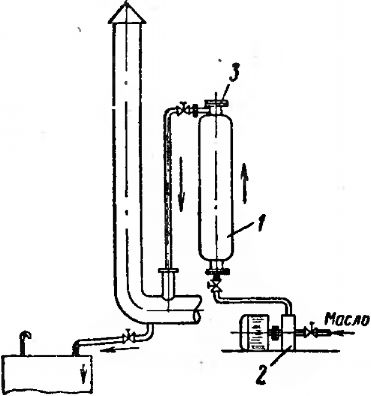

Технологическая схема установки показана на рис. 20. Основной рабочей частью является батарея адсорберов. Двумя коллекторами вверху и внизу адсорберы собраны в единую жесткую конструкцию. Каждый адсорбер (рис. 21, а) представляет собой полый металлический цилиндр, к нижней горловине которого приварено донышко из металлической сетки, служащее опорой для цеолитов. Верхняя горловина закрывается крышкой (рис. 21,6), к которой крепится сетка. Адсорберы полностью от нижней горловины до верхней заполнены синтетическими цеолитами типа NaA. При сборке следует следить, чтобы верхняя сетка плотно входила в горловину, не образуя зазора, иначе цеолиты во время работы будут дробиться.

Рис. 20. Технологическая схема цеолитовой установки.

1 — входной вентиль; 2 — масляный насос типа РЗ-4,5; 3 — нагреватель масла; 4 — входной фильтр; 5, 6, 8, 12, 14 — вентили; 7 — адсорберы; » — жидкостный объемный счетчик; 10 — выходной патрубок; 11 — выходной фильтр; 13 — манометры; 15 — пробоотборные краны; 16 — верхний коллектор; 17 — нижний коллектор; 18 — воздушный краник.

Для контроля за давлением масла на верхнем коллекторе и на подогревателе установлены манометры. Давление зависит от количества поступающего масла, от его температуры и не должно превышать 0,8—1 кгс./см2.

Для поддержания постоянной температуры служит подогреватель, который представляет собой сварную металлическую призму. Передняя стенка призмы выемная, на ней смонтировано девять электронагревательных элементов типа ТЭН-12. На подогревателе имеются штуцера для подключения маслопроводов, установки манометра, термосигнализатора типа ТС-100 и кран для отбора проб масла. От механических примесей масло очищается с помощью фильтра (рис. 2). Фильтрующий элемент состоит из одного слоя ткани бельтинг и одного слоя фильтровальной бумаги. Такой же фильтр установлен на выходе масла из установки. Назначение этого фильтра — задерживать гранулы цеолита в случае повреждения сетки в верхней горловине адсорбера. Для определения скорости подачи масла служит объемный счетчик типа 2-СВСШ-25. Насос, подающий в установку масло, установлен под полом фургона. Там же можно уложить шланги для сборки маслопровода.

Рис. 21. Адсорбер (а) и крышка верхней горловины (б).

1 — заглушка; 2 — стержень; 3 — решетка; 4 — сетка.

Для всасывающего маслопровода применяются гофрированные шланги диаметром-25 мм, на выбросе шланги могут быть гладкими. Кроме того, установка должна комплектоваться маслопробойником типа АИМ-80, щитом управления, кабелем для подачи питания на щит управления и кабелем для заземления установки.

Сырое масло насосом через подогреватель и фильтр подается в нижний коллектор. За время прохождения масла от нижней горловины адсорбера до верхней содержащаяся в нем влага адсорбируется цеолитами. Осушенное масло собирается в верхнем коллекторе и выходит из установки через фил.-,тр и счетчик.

При установившемся температурном режиме установка работает спокойно и какой-либо дополнительной регулировки не требует. При условии, что цеолиты предварительно осушены и установка полностью подготовлена к работе, обслуживать ее легко может один человек.

Рис. 22. Фильтр.

а — фильтр в сборке; б — корпус фильтра; в — внутренний цилиндр; г — крышка; 1 — кожух; 2 — каркас; 3 — металлическая сетка; 4 — фильтрующий патрон; 5 — пружины; 6 — крышка фильтра; 7 — патрубок для воздушного краника; 8 — фланец для подключения маслопровода; 9 — патрубок для пробного крана; 10 — фланец для подключения маслопровода.

Электрическая схема установки показана на рис. 23.

Работу надо производить в определенной последовательности. Прежде всего слить отстой из конуса бака с сырым маслом и отобрать пробу масла. Пока будут произведены подготовительные работы (сборка маслопровода, заземление установки, подача напряжения), проба масла отстоится и можно будет определить пробивное напряжение исходного масла, чтобы установить скорость подачи масла в установку. При наличии видимой воды и пробивном напряжении ниже 20 кВ скорость подачи масла должна быть не более 1600 л/ч. Если видимой воды в масле нети пробивное напряжение более 20 кВ, то скорость подачи можно увеличить до 2500— 3000 л/ч. Превышать указанную скорость подачи масла не следует. Адсорбционный процесс протекает во времени и при увеличении скорости выше допустимой масло, выходящее из установки, будет содержать столько же влаги, сколько и до фильтрования через цеолиты. После отбора пробы масла конус маслобака надо соединить с маслонасосом установки, а выброс масла — с баком для хранения чистого сухого масла или аппаратом, который надо залить маслом. Потом необходимо заземлить установку, подать напряжение на щит управления, определить пробивное напряжение исходного масла, включить маслонасос и отрегулировать скорость подачи масла. В дальнейшем обязанности дежурного сводятся к наблюдению за работой насоса и периодическому определению пробивного напряжения масла. Пробы масла отбираются на входе масла в установку из нагревателя и на выходе из выходного фильтра.

Если установка вновь включается в работу, то перед подачей масла надо открыть все воздушные краны и закрыть их, как только покажется масло. Адсорберы всегда должны быть заполнены маслом, но в нагревателе, коллекторах, фильтрах масла может не быть и, если воздух не спустить, то создаваемое им давление может значительно превысить нормальное рабочее давление в установке.

Регулятор температуры нагревателя масла надо установить так, чтобы он включал обогрев при температуре поступающего масла 8—10° С и отключал его при температуре масла 15° С.

Рис. 23. Электрическая схема установки.

Таким образом, даже в холодное время года нагреватель работает примерно половину времени работы установки.

Для сушки свежих цеолитов и восстановления отработанных служит стационарная установка, в которой одновременно устанавливаются четыре адсорбера. Стационарная установка состоит из двух теплоизоляционных камер из шамотного кирпича, имеющих общую внутреннюю стенку. Разрез камер показан на рис. 24. Камеры укрываются двойными металлическими дверями с тепловой изоляцией из шлаковатных матов.

Рис. 24. Стационарная установка для осушки и восстановления цеолитов поперечный разрез камер). 1 — адсорбер; 2 — вентилятор; 3 — электродвигатель вентилятора; 4 — сушильная камера; 5 — камера для установки электронагревательных элементов; в — Двери камер; 7 — нагреватель воздуха; 8 — нихромовая спираль; 9 — коллектор; 10, 11 — воздухопроводы; 12 — шиберы.

В камере 4 устанавливаются адсорберы, в камере 5 — электронагревательные элементы из нихромовой спирали. Со- ротивление каждой спирали равно 8 Ом, мощость 17,7 кВт. Сечение проволоки 2,8 мм2, длина О м. Проволока накручивается на стержень диаметром О мм и затем растягивается до 6 м. Внутри нагревательная камера разделена на четыре отделения, в каждом отделении на трех стенках шплинтами закреплены нагревательные элементы. Шплинты вмонтированы при кладке стенок камеры. Наружная стенка нагревателя 1ыемная. Установленные в камеру адсорберы соединяется с нагревателями воздуха четырьмя воздухопроводами. В полу камеры на одной оси с воздухопроводами

вмонтированы скользящие патрубки, на которые устанавливаются адсорберы. Патрубки вмонтированы в трубу 9, где собираются газообразные продукты процесса; масло стекает с поверхности цеолитов и через вентиль 17 спускается в подземный бак.

Рис. 25. Нагреватель воздуха.

1 — вентилятор; 2 — шиберы; 3 — подающий воздухопровод; 4 — направляющая шиберов; 5 — воздухопровод, подающий воздух в адсорберы.

Воздух вниз нагревательной камеры (рис. 25) подается вентилятором через воздухопровод, изготовленный в виде четырех рукавов. В рукава вставлены шиберы, что позволяет регулировать количество подаваемого в нагреватель воздуха. Протекая по нагревателям снизу вверх, воздух (400—420 м3/ч) нагревается до температуры 400— 450 С и поступает в верхнюю часть адсорбера. Движение воздуха в адсорбере сверху вниз является обязательным условием для нормального протекания процесса осушки цеолитов. В противном случае поток воздуха будет препятствовать стеканию остатков масла с поверхности гранул цеолитов. Кроме того, если воздух будет подаваться вниз адсорбера, то при воспламенении паров масла и его остатков пламя распространится по адсорберу. Особенно это опасно, если своевременно не будет уменьшена подача воздуха. Тогда за счет излишне интенсивного горения температура внутри адсорбера сразу поднимется до 600—630° С, т. е. выше предела термической прочности синтетических цеолитов типа NaA, и вся масса цеолитов может выйти из строя. При направлении потока воздуха сверху вниз даже в этом случае кристаллическая структура цеолитов будет разрушена только в нижнем слое, что практически незначительно уменьшит сорбционную емкость установки в целом. Удобнее вместо одного вентилятора типа ВД-4 установить четыре вентилятора типа ВД-1, соединив их с камерами прямыми воздухопроводами. Этим будет обеспечена более равномерная подача воздуха и, следовательно, одновременность протекания процесса во всех четырех адсорберах.

Работа по осушке и восстановлению молекулярных сит должна проводиться в следующей последовательности: адсорберы устанавливаются в сушильную камеру нижними горловинами на скользящие патрубки, верхние горловины соединяются с воздухопроводами. Скользящие патрубки позволяют устанавливать в камеру адсорберы, несколько отличающиеся по высоте. При работе с отработанными цеолитами перед установкой в камеру необходимо слить из адсорберов остатки трансформаторного масла. После установки адсорберов в камеры надо заложить термопары. Термопары (хромель-алюмель) компенсационным проводом (медь+, константан—) присоединяются к потенциометрам типа ППР-4. Шиберы в воздухопроводах надо полностью открыть и включить вентилятор. При восстановлении отработанных цеолитов надо в течение 10—15 мин пропускать через адсорберы холодный воздух, чтобы возможно большее количество масла стекло с поверхности гранул, и затем включить подогреватель воздуха. Теплоизоляционная камера сводит потери тепла через стенки адсорберов до минимальной величины и обеспечивает равномерное протекание процесса по всей высоте адсорбера. Регулировка температуры в пределах 400—450° С производится дежурным персоналом с помощью периодических включений и отключений электроподогревателя. Процесс заканчивается, когда температуры воздуха на входе в адсорбер и на выходе из него сравняются. Выравнивание температур указывает, что поглощение тепла на испарение влаги прекратилось. Некоторый разброс температур возможен за счет потерь тепла через стенки адсорбера.

Сушка свежих цеолитов длится 8—9 ч. После окончания процесса сушки сначала надо отключить нагреватель, затем вентилятор и открыть дверь сушильной камеры. Когда температура внутри адсорберов снизится до 200—220° С, надо разболтать фланцы и выкатить адсорберы из камеры. Чтобы облегчить работу при высокой температуре, болты и гайки делают из металлов, имеющих разный коэффициент объемного расширения (бронза, сталь).

Если адсорберы закреплены на общей передвижной тележке, то на горловины адсорберов устанавливают верхний и нижний коллекторы, к которым присоединяют маслопроводы, и все четыре адсорбера заполняют маслом. Если адсорберы устанавливают на кронштейнах, закрепленных в фургоне, то из сушильной камеры выдвигают по одному адсорберу и заполнение их маслом производят, как указано на рис. 26. Залитые маслом цеолиты могут храниться длительный срок. После заполнения адсорберов маслом им надо дать остыть до комнатной температуры (10—12 ч), после чего через адсорберы надо прокачать масло, чтобы смыть пыльцу, образовавшуюся на поверхности гранул во время их сушки. Промывка ведется непрерывным потоком масла, после промывки адсорберы должны остаться заполненными маслом. Процесс восстановления отработанных цеолитов отличается от процесса сушки свежих тем, что на поверхности гранул отработанных цеолитов остается некоторое количество трансформаторного масла, которое не удается удалить при сливе масла из адсорберов и при продувке через них воздуха. Это масло должно выгореть, поэтому процесс несколько удлиняется — до 10—12 ч.

Рис. 26. Заливка адсорбера маслом.

1 — адсорбер; 2 — масляный насос; 3 — крышка верхней горловины адсорбера.

При восстановлении отработанных цеолитов следует тщательно следить за температурой внутри адсорберов. Когда температура в нижней части адсорберов достигнет 180-^-200° С, надо с помощью шиберов уменьшить подачу воздуха. В интервале температур 200—220°С в нижней части адсорбера происходит самовоспламенение паров масла и затем его остатков. Если подача воздуха не будет своевременно уменьшена, то за счет излишне интенсивного горения температура резким скачком поднимется до 600—630° С, т. е. значительно выше предела термической прочности цеолитов типа NaA, который равен 500° С. Если все же температурный скачок произойдет, надо прекратить подачу воздуха в адсорберы, перекрыв полностью шиберы, выключив вентилятор и нагреватель воздуха. Затем следует подождать, пока температура в нижней части адсорбера снизится до 120—150° С, и, приоткрыв шиберы, включить вентилятор и нагреватель воздуха. При своевременном уменьшении подачи воздуха выгорание масла протекает спокойно и температура не поднимется выше 400—450° С. После того как с поверхности гранул масло будет удалено, процесс десорбции влаги идет так же, как при сушке свежих цеолитов. По внешнему виду восстановленные цеолиты не отличаются от свежих, причем сорбционные свойства их восстанавливаются многократно без практических потерь. Во время эксплуатации потери цеолита в основном происходят за счет раскрошивания гранул в зазоре между верхней горловиной и закрывающей ее съемной сеткой. Зазор может образоваться при перекосе сетки или если ее диаметр несколько меньше диаметр-i горловины. Поэтому при монтаже передвижной цеолитовой установки надо особенно тщательно проверять плотность установки сетки в верхней горловине.

Процесс осушки и восстановления цеолитов является наиболее сложными, всего рабочего цикла, поэтому установку должна обслуживать постоянная бригада специально обученных людей. Засыпанные в адсорбер цеолиты работают длительное время без замены. При нормальных условиях от одного восстановления до другого установка может осушить до 600 т масла.

Рис. 27, Электрическая схема установки.

Электрическая схема установки для осушки и восстановления цеолитов дана на рис. 27.

Глубокая осушка масла при высокой производительности передвижных цеолитовых установок, простота их конструкции и обслуживания способствовали довольно быстрому внедрению в электромонтажное производство метода осушки масла синтетическими цеолитами. Первая промышленная установка была изготовлена и введена в эксплуатацию в 1965 г. В настоящее время все монтажные управления практически полностью перешли на осушку масла цеолитами, решив таким образом вопрос глубокой осушки масла при монтаже маслонаполненного оборудования.

СПИСОК ЛИТЕРАТУРЫ

Алексеев Б. А., Левин Ф. Я., Маневич Л. О., Мухина А. Д. Тангенс угла потерь масла силовых трансформаторов при вводе их в эксплуатацию,— «Труды ВНИИЭ», 1971, вып. 39. М„ «Энергия», с. 223—228.

Опыт наладки генератора ТВМ-300. — «Электрические станции», 1971, № 6, с. 54—58. Авт.: Барышев Б. В., Бачишш П. И.. Давидсон Р. Б., Маневич Л. О., Якобсон И. А.

Левин Ф. Я. Исследование адсорбционных процессов в изоляции трансформаторов. Дис. на соиск. учен, степени канд. техн. наук. Москва, 1972, 210 с. (МЭИ).

Джонс Р. А. Синтетические цеолиты — «молекулярные сита».— В кн.: Новейшие достижения нефтехимии и нефтепереработки. М., Государственное научно-техническое издательство нефтяной и горно-топливной литературы, 1961, т. 4, с. 66—75.

Долгинов А. И. Техника высоких напряжений и электроэнергетике. М., «Энергия», 1968. 464 с.

Дубинин М. М. О составе кубооктаэдрических структурных единиц синтетических цеолитов. — В кн.: Синтетические цеолиты (получение, применение, исследование). М., Изд-во АН СССР, 1962, с. 86—91.

Иванов В. С., Мирзоева Е. А. О причинах увеличении диэлектрических потерь масла и ухудшения характеристик изоляции трансформаторов. — «Электрические станции», 1954, № 12, с. 24—2S.

Иванов В. С., Фридман С. М. Справочник химика-эиергетика, т. 2. М., «Энергия», 1972. 280 с.

Крейн С. Э., Кулакова Р. В. Нефтяные изоляционные млела. М., «Энергия», 1959, 144 с.

Краткая химическая энциклопедия, т. III. М., «Советская энциклопедия», 1964, с. 446—455.

Липштейн Р. А., Шахнович М. И. Трансформаторное масло. М„ «Энергии», 1968, 352 с.

Локшин М. В., Сви П. М. Намерение диэлектрических но Т1411. пысокпвольтнон нюлицнм. М., «Энергии». I 141 с.

1.4. Лохамин Л. К. Общие вопросы координации электрической прочности главной изоляции силовых трансформаторов высших классов напряжения. — В кн.: Трансформаторы. Переводы докладов XXIII сессии Международной конференции по большим электрическим системам (CIliRH). М.. «Энергия», 1970, с. 64—72.

Маневич Л. О., Долгов А. И. Ocушка масла цеолитами. М-, «Энергия», 1972, 166 с.

Николина В. Я-, Неймарк И. Е., Понтковская М. А. Моторные сита. — «Успехи химии», т. XXIX, вып. 9, 1

Пигузова Л. И. Термическая стабильность сорбентов типа молекулярных сит.— «Химия и технология топлив и масел», 1961, № 4, с. 16—19.

Плановский А. Н., Рамм В. М-, Каган С. 3. Процессы и аппараты химической технологии. М., «Химия», 1968, 847 с.

Скобо А. И., Трегубова И. А., Егоров Н. И. Процессы и аппараты нефтеперерабатывающей и нефтехимической промышленности. М., Гостоптехиздат, 1962, 652 с.

Техника высоких напряжений, ч. II, под ред. Л. И. Сиротинского М., Госэнергоиздат, 1953, 240 с.

Труды ВНИИНП. М„ Гостоптехиздат, 1958, вып. VII, 472 с.

Труды ВНИИНП. М., Гостоптехиздат, 1962, вып. V, 386 с.

Шницер Л. М. Основы теории и нагрузочной способности трансформаторов, М., Госэнергоиздат, 1959, 231 с.