ГЛАВА III

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ПРИ ПРОЕКТИРОВАНИИ ТРАНСФОРМАТОРОВ МАЛОЙ МОЩНОСТИ

§ 5. МАГНИТНЫЕ МАТЕРИАЛЫ

Магнитный материал сердечника имеет две основные характеристики: химический состав, определяемый маркой материала, и толщину листа или ленты. Выбор того и другого зависит от предъявляемых к трансформатору требований — габаритных показателей, экономичности, стоимости. Так, для снижения потерь в сердечнике на вихревые токи выбирают материал меньших толщин. В настоящее время находят применение материалы очень широкого диапазона значений толщины — от 0,5 мм до 0,02 мм. Снижение потерь в сердечнике может быть достигнуто и применением соответствующих марок материала.

От выбранной марки зависит также величина необходимой намагничивающей силы (н. с.), т. е., в конечном итоге, тока холостого хода. Применение качественных материалов позволяет выполнить при заданной мощности трансформатор меньших габаритов и веса или с большим к. п. д. (в ряде случаев это приводит к увеличению стоимости трансформатора).

Длительное время для изготовления сердечников силовых трансформаторах малой мощности использовали исключительно трансформаторные стали горячей прокатки с различным содержанием кремния. Подобные стали широко применяют и сейчас. Это стали марок Э41, Э42, Э43, Э44 (по ГОСТ 802—58). Из них первые три предназначены преимущественно для частоты 50 Гц, а стальЭ44 — для частот 400 Гц и выше. Они выпускаются в листах с размерами сторон от 600 X 1500 мм до 1000 X 2000 мм.

В последние годы отечественная промышленность освоила выпуск холоднокатаных трансформаторных сталей марок «Э» (распространенное название ХВП). Эти стали обладают пониженными удельными потерями, высокой индукцией насыщения и относительно высокой магнитной проницаемостью в средних и сильных полях, т. е. при больших индукциях. Это особенно ценно для силовых трансформаторов. Получены холоднокатаные стали и с повышенной магнитной проницаемостью в слабых полях (для входных трансформаторов и ряда других случаев). Особенностью холоднокатаных сталей является наличие магнитной текстуры, т. е. преимущественность магнитных свойстз в определенном направлении, именно вдоль направления проката. Поэтому их применение полностью оправдывает себя лишь в тех случаях, когда конструкция сердечника обеспечивает совпадение направлений магнитного потока и магнитной текстуры вдоль всей длины магнитной линии. Это обстоятельство и вызвало, в частности, к жизни конструкции ленточных сердечников.

Холоднокатаные стали выпускают как в листах, так и в виде длинных рулонов или лент. Отечественные стали холодной прокатки получили по ГОСТ 802—58 наименования Э310, Э320, ЭЗЗО в толщинах 0,35—0,5 мм, Э340 — в толщине 0,2 мм. По проекту ГОСТ на ленточную холоднокатаную сталь последняя именуется как Э31, Э32, ЭЗЗ в толщинах 0,35—0,5 мм\ Э31 —Э34 — в толщине 0,2 мм\ Э34, Э35, Э36 — в толщинах 0,05—0,15 мм. Лента выпускается в стандартных ширинах: 5; 5,6; 6,3; 6,5; 7,1; 8; 9; 10; 11,2; 12; 12,5; 14; 15; 16; 18; 20; 22,4; 25; 28; 32; 35,5; 40; 45; 50; 56; 64; 71; 80; 90; 100 мм.

Разработана прецизионная холоднокатаная сталь ЗСТА, требующая усложненной технологии, но обладающая улучшенными свойствами. В зарубежной литературе холоднокатаную сталь часто называют гайперсил.

Внедрение холоднокатаной стали в области трансформаторах малой мощности идет быстрыми темпами. Поскольку стоимость холоднокатаной стали лишь немного превосходит стоимость горячекатаной, а при больших масштабах производства может стать даже ниже, условия для ее распространения весьма благоприятны.

Для трансформаторов повышенных частот, а также различных входных, выходных, импульсных находят применение в виде листов и лент специальные сплавы железа и никеля с различными присадками марок 50Н, 80НХС, 79НМ и др. Первый из них имеет наивысшую индукцию насыщения, второй и третий — минимальные удельные потери. Новый сплав ЗЗНКМС хорошо сочетает оба эти качества. Перспективен благодаря своей дешевизне и достаточно высоким магнитным свойствам на повышенных и ультразвуковых частотах, особенно в части магнитной проницаемости, сплав железа с алюминием — алфенол. Сочетанием высокой начальной и максимальной магнитных проницаемостей отличаются сплавы 74НМД (50Х 103/150X 103) и супермаллой (105/106).

Для импульсных трансформаторов могут использоваться также железоникелевые сплавы с высоким электросопротивлением 38НС, 42НС, 50НХС. Все перечисленные здесь и выше сплавы являются материалами нетекстурованными.

На высоких частотах используют магнитодиэлектрики и оксидные ферромагнетики, называемые обычно оксиферами или ферритами. Последние начинают применять также для импульсных трансформаторов.

Основные свойства отожженных магнитных материалов на переменном токе, необходимые при расчете различных трансформаторах малой мощности, приведены в табл. 2—5. Для полноты в таблицах указаны и отдельные характеристики на постоянном токе. Для выражения приведенных в таблице величин удельных н. с. Н _ через намагничивающую мощность Q (ва/кг) и наоборот можно пользоваться зависимостью

![]()

где Yc — удельный вес материала, г/см3.

Табл. 2—5 составлены по материалам: ГОСТ 802—58, проекту I ОСТ на ленточную сталь, техническим условиям на ленточную сталь, на железоникелевые сплавы, а также по результатам проведенных исследовательских работ и литературным данным.

Свойства трансформаторных сталей на частоте 50 Гц Таблица 2

Сталь | Свойства на постоянном токе | Свойства на переменном токе при 50 Гц | |||||||||

Вид | .Мар | Тол | Индукция В, гс | Начальная магнитная проницаемость fx0, гс/э | Напряженность в действующих значениях Я~, а/см | Удельные потери рг вт/кг | |||||

Напряженность Я=, а/см | В, гс | В, гс | |||||||||

10 | 25 | 10 000 | 15 000 | 17 000 | 10 000 | 15 000 | 17 000 | ||||||

Горячекатаные (уд. вес 7с = 7,55) | Э41 | 0,5 | 13 000 | 14 600 | 350—400 | 1,7 | 11 | — | 1,55 | 3,5 | — |

Э42 | 0,5 | 12 900 | 14 500 | 350—400 | 1,7 | 11 | — | 1,4 | 3,1 | — | |

Э43 | 0,5 | 12 900 | 14 400 | 350—400 | 1,7 | 11 | — | 1,25 | 2,9 | — | |

Э43а | 0,5 | 12 900 | 14 400 | 350—400 | 1,7 | 11 |

| 1,15 | 2,7 |

| |

Холоднокатаные (уд. вес 7с=7,65) | Э310, | 0,5 | 16 000 16 000 14 500 | 17 500 17 500 17 000 | 500 | 0,7 | 2,5 | 6 | 1,1 | 2,45 | 2,5 |

Э330, | 0,5 | 17 000 17 000 16 500 | 18 500 18 500 18 200 | 600—700 | 0,5 | 1,8 | 4 | 0,8 | 1,75 | 2,5 | |

Лучшие партии горячекатаной стали | — | 0,35 | — | - | — | 1 | 7 | — | 0,95 | 2,2 | — |

Лучшие партии холоднокатаной стали | — | 0,35 | — | — | 1500 | 0,3 | 0,6 | 2,5 | 0,45 | 1,0 | — |

Таблица 3

Сталь | Свойства на постоянном токе | Свойства на переменном токе при 400 Гц | |||||||||

Вид | Мар | Тол | Индукция В, гс | Напряженность в действующих значениях а/см | Удельные потери pt , вт]кг | ||||||

Напряженность // = , а/см | В, гс | В, гс | |||||||||

|

|

| 10 | 25 | 7 500 | | 10 000 | 15 000 | 17 000 | 7 500 | 10 000 | 15 000 |

Горячеката | Э44 | 0,35 | 13 000 12900 12 800 | 14 000 14 200 14 000 | 2,8 | 5 | 18 | — | 10,7 | 19 | 30 |

| 934 | 0,2 | 16 000 14 500 14 500 14 500 14 500 | 17 000 17 000 17 000 17 000 17 000 | — | 0,7 | 2,8 | 6,5 | — | 11 | 23 |

Холодно | ЭЗБ | 0,15 | 15 500 | 17 500 | -- | 0,6 | 2,6 | 6 | — | 9 | 20 |

| Э36 | 0,15 | 16 500 | 18 200 | — | 0,5 | 2,5 | 5 | — | 8 | 19 |

Лучшие партии холоднокатаной стали | — | 0,1 | — | — | — | 0,35 | 0,7 | 2,8 | — | 6 | 14 |

Примечание. Сталь ЗСТА имеет потери на 15—20% меньшие, чем сталь ЭЗб. |

|

|

|

| |||||||

Свойства трансформаторных сталей на частоте 400 Гц

Материал | Общие свойстваСвойства на переменном | |||||||||

Вид | Удельный вес, г/см3 | Марка | Толщина, мм | Индукция насы- щения Bs , гс | Коэрцитивная ста Нс , э | 400 | ||||

Но» | ^тах* | Удельные потери, вт/кг | ||||||||

В, гс | ||||||||||

3000 | 5000 | 10 000 | ||||||||

Сталь | 7,55 | Э44 | 0,05 | -19 000 | -1,2 | 300 | - | 2,7 | 7 | 25 |

Сталь | 7,65 | Э35 | 0,2 | ~21 000 | 0,25 | 900 | 7 000 6 800 6 500 6 200 5 100 | 1.0 | 2.4 |

8.5

|

Сплавы с никелем | 8,2 | 50 Н | 0,15 | 15 000 | 0,20 | 3 500 2 500 | 11 000 14 000 | 0,6 | 1.5 | 5,5 |

8,5 | 80НХС, | 0,10 | 7000- | 0,04 | 20 000 20 000 12 500 | 60 000 52 000 43 000 | 0,2 | 0,5 | - | |

Сплав алфенол | - | 10-16 | 0,2 | 7000 | 0,05 | 3000 | 30 000 | - | - | - |

Оксидный | 4,6 | Феррит-400 | - | 2300 | 0,8 | - | - | - | - | - |

Примечания. 1. Сталь ЗСТА имеет потери на 25—40% меньшие, чем сталь Э35.

2. Сплав ЗЗНКМС при большой индукции насыщения имеет потери лишь несколько большие, чем сплав 80НХС.

повышенных и ультразвуковых частотах

токе при частотах, Гц

1000 | 2400 | ||||||||

Ho, |

| Удельные потери, вт/кг | Но, гс/э | ^шах» | Удельные потери, вт/кг | ||||

max | |||||||||

3000 | 5000 | 10 000 | 3000 | 5000 | 10 000 | ||||

300 | - | 9 | 26 | 102 | 300 | - | 22 | 65 | 250 |

700 | 5 000 4 800

|

2.6 | 11 | 43

31 | 450 |

| 20 | 50 | 200 |

3 100 | 6 000 | 2,1 | 5 | 20 | 2 500 | 3 500 | 8,5 | 20 | 81 |

2 400 | 12 000 | 1,6 | 4 | 14 | 2 300 | 7 000 | 4,7 | 11 | 45 |

15 000" 18 500 12 300 |

| 0,7 | 2 | - | 8 000 16 000 12 000 | 10 000 20 000 30 000 | 3,5 | 9,5 | - |

- | - | - | - | - | - | - |

| - | - |

- | - | - | - | - | - | - | - | - | - |

Материал | Общие свойства | Свойства на | |||||

Нид | Удельный вес, г/см3 | Марка | Толщина, мм | Индукция насыщения Bs, гс | Коэрцитивная сила Нс,э |

| |

\h> | ^шах» | ||||||

Сталь Горячекатаная | 7,55 | Э44 | 0,05 | -19 000 | -1,2 | 300 | - |

Сталь | 7,65 | Э35 | 0,2 | -21 000 | 0,25 | 400 | 1 200 2 500 2900 |

Сплавы с никелем | 8,2 | 50 Н | 0,15 | 15 000 | 0,20 | 1 000 2 000 | 1 100 4 000 |

8,5 | 80НХС, | 0,10 | 7000 | 0,04 | 3 000 8 000 10 500 | 3 000 8 000 19 000 | |

Сплав алфенол | - | 10-16 | 0,2 | 7000 | 0,05 | - | - |

Оксидный | 4,6 | Феррит-400 | - | 2300 | 0,8 | - | - |

переменном токе при частотах, Гц | |||||||

| 10 000 |

| 50 000 | ||||

Удельные потери, вт/к |

| Удельные потери, вт/кг | |||||

В, гс | гс/э | В, гс | |||||

1000 | 3000 | 5000 | 10 000 |

| 1000 | 3000 | 5000 |

12 | 92 | 230 |

| 250 | 240 | 2200 | _ |

16 | 126 | 300 | 1000 | 220 | — |

|

|

20 | 200 | 530 | 2100 |

|

|

|

|

16 | 160 | 370 | 1500 | — | - | — | — |

И | 110 | 250 | 1000 | — |

| — | — |

8 | 75 | 190 | 750 | — | 90 | 1000 | 2400 |

7 | 70 | 170 | 700 |

| 60 | 650 | 1600 |

11 | 92 | 220 | 860 | 500 |

| _ | _ |

4 | 42 | 85 | 300 | 1200 | 55 | 350 | 750 |

3,3 | 22 | 100 |

| 1000 |

|

|

|

1,6 | 15 | 42 | — | 2500 | 16 | 160 | 600 |

1 | 9 | 30 |

| 7000 | 3,3 | 90 | 270 |

- | - | - | - | - | - | 1 | - |

- | - | - | - | 400 | 130 | - | - |

Таблица 5

Свойства магнитодиэлектриков и ферритов

Примечание. Пограничная частота — частота, выше которой начинается падение магнитной проницаемости. Ниже этой частоты практически постоянны.

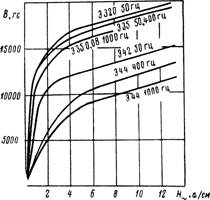

Для наглядности кривые намагничивания различных материалов на переменном токе и кривые их удельных потерь при различных частотах приведены на рис. 43 и 44.

Рис. 43. Кривые намагничивания трансформаторных сталей на переменном токе при различных частотах.

Свойства текстурованных материалов определены в направлении проката. На рис. 45 для сравнения даны значения в направлении, перпендикулярном к текстуре, для отечественной стали ХВП, Увеличение потерь составляет примерно 50%. По американским данным, рост в этом направлении больше в несколько раз, а рост потерь — в три раза. В последние годы создана новая прецизионная сталь кубической текстуры, у которой свойства вдоль и поперек отличаются весьма мало.

Поскольку трансформаторах малой мощности приходится выполнять в настоящее время на самые различные частоты, необходимо располагать характеристиками материалов в широком диапазоне частот.

При этом основной интерес представляют удельные потери. Во многих случаях необходимо также знание начальной магнитной проницаемости. Зависимости этих величин от частоты в широком диапазоне ее изменений приведены для различных материалов на рис. 46 и 47. Кривые удельных потерь приведены при некоторых фиксированных индукциях Вп. При необходимости пересчета величины потерь на другие значения индукций В можно с достаточной для практики точностью для большинства материалов и частот пользоваться квадратичной зависимостью потерь от индукции

![]()

где pi—искомые удельные потери при индукции В; рп—удельные потери при индукции Вп.

Гораздо сложнее найти зависимость между удельными потерями и частотой. Поскольку с ростом частоты усиливается влияние вихревых токов, то чем толще материал и выше рассматриваемый диапазон частот, тем сильнее с ростом частоты растут потери в материале. Зависимости эти, кроме того, различны для различных материалов, Например, для стали ХВП удельный

вес потерь на вихревые токи значительно выше, чем для горячекатаных сталей,— 80% против 60% (при частоте 50 Гц и толщине 0,35 мм).

Рис. 44. Удельные потери различных, магнитных материалов при различных частотах.

——— — холоднокатаные стали и сплавы;

---------------------------- — горячекатаные стали

В общем случае можно записать

![]()

(3)

Примерные значения частотного коэффициента потерь даны в табл. 6.

Ориентировочные значения частотного коэффициента потерь х

Диапазон частот, Гц | х для материалов | ||||||||

Э35 (ХВП) | | | 50Н | | I 80НХС | |||||||

при толщине, мм | |||||||||

0,2 | | 0,15 | | 0,08 | | 0,05 | 0,02 | 0,15 | | 0,05 | 0,1 | 0,02 | |

400—1500 | 1,7 | 1.6 | 1,55 | 1,2 | 1,2 | 1,4 | 1,15 | 1,75 | 1,2 |

1500—5000 | 1.7 | 1,6 | 1,55 | 1,4 | 1,3 | 1,5 | 1,2 | 1,75 | 1,3 |

Свыше 5000 | 1,7 | 1,6 | 1,6 | 1,6 | 1,4 | 1,6 | 1,4 | 1,75 | 1,4 |

Для приближенных расчетов при применении холоднокатаной стали можно принимать х = 1,5, т. е.

![]()

Рис. 45. Кривые намагничивания холоднокатаной стали ЭЗЗО 0,35 мм на переменном токе. Частота 50 Гц.

1 — поперек проката; 2 — вдоль проката.

(4)

Рис. 46. Зависимость начальной магнитной проницаемости различных магнитных материалов от частоты

Однако достоверные результаты можно получить только определением потерь на данной частоте. По величине потерь для каждой частоты существует оптимальная толщина материала. Применение более тонкого материала может не дать снижения потерь, но привести даже к их росту. Происходит это потому, что с уменьшением толщины наряду со снижением потерь на вихревые токи растут потери на гистерезис. Суммарные потери достигают минимума при некоторой определенной толщине. На рис. 48 приведена зависимость потерь от толщины при постоянных индукциях для холоднокатаной ленточной стали Э35 и сплава 50Н.

Проведенные исследования позволили определить оптимальные толщины материалов для различных частот. Выбирая

Рис. 47. Зависимость удельных потерь различных магнитных материалов от частоты.

---- холоднокатаная сталь Э35 (ХВП),

----- железоникелевые сплавы.

Рис. 48. Зависимость удельных потерь магнитных материалов от толщины при различных частотах: а — сплав 50Н; б—сталь Э35 (ХВП)

Рекомендуемые толщины магнитных материалов для различных частот

Материал | Рекомендуемые для применения толщины, мм | |||||||

Частота, Гц | Импульсные трансформаторы при длительностях импульса,* мкеек | |||||||

50 | 400—500 | 1 | 2500—100000 | |||||

>1 | 0,5—1 | 0,25—0,5 | <0,25 | |||||

Э41— Э13 | 0,35—0,5 | — | — | — | — | — | — | — |

Э44 | — | 0,1—0,2 | 0,1 | 0,1 | 0,1 | — | — | — |

Э34—ЭЗб (ХВП) | 0,2—0,5 | 0,15—0,2 | 0,05-0,1 | 0,02—0,05 | 0,05—0,1 | 0,04—0,08 | 0,02—0,08 | 0,01—0 03 |

БОН; ЗСТА | 0,35;0,5 | 0,1 | 0,05—0,1 | 0,05 | ||||

80НХС; 79НМ; | 0,35; 0,5 | 0,1 | 0,05 | 0,02—0,05 | ||||

БОН ХС; 79HMA; 38НС | — | — | — | — | ||||

Данные ориентировочные.

толщину материала, следует учитывать также, насколько важно иметь минимальные потери в сердечнике. Например, для трансформаторов малой мощности на частоту 50 Гц потери в сердечнике начинают играть существенную роль только при больших мощностях — свыше 300— 1000 ва. В то же время сердечник из тонкого материала дороже. С учетом сказанного, ориентируясь на освоенную отечественной промышленностью номенклатуру, приводим в табл. 7 оптимальные толщины различных материалов для использования на различных частотах. Первой в каждой графе поставлена толщина, предпочтительная для трансформаторов больших, второй—для трансформаторов меньших мощностей. Прочерки в графах означают нежелательность применения данного материала на соответствующих частотах.

Заметим, что на практике для трансформаторов малой мощности на частоту 400—500 Гц широкое распространение получила холоднокатаная сталь толщиной 0,08 мм. Как видно из приведенных по результатам исследований характеристик и из табл. 7, это ничем не оправдано.

Без всякого ущерба для качества можно перейти к гораздо более дешевым и технологичным сталям толщиной 0,15—0,2 мм. Такой переход и осуществляется в настоящее время.

Дополнительно к данным табл. 7 напомним, что для трансформаторов высокой частоты наиболее рационально применение магнитодиэлектриков и особенно ферритов. Применение первых выгодно в тех случаях, когда при невысокой величине магнитной проницаемости требуется ее независимость от величины индукции.

Важно подчеркнуть, что при частотах вплоть до 100 кГц удельные потери ферритов выше, чем у лучших никелевых сплавов при малой толщине, и лишь при частотах 200—300 кГц и более потери у ферритов становятся меньшими.