§ 9. ЛЕНТОЧНЫЕ СЕРДЕЧНИКИ ИЗ ТРАНСФОРМАТОРНОЙ СТАЛИ

Лента, используемая в производстве сердечников, проходит предварительную подготовку. Подготовка включает в себя операции разрезки ленты на полосы необходимой ширины, снятия заусенцев и грата с кромок и обезжиривания и очистки поверхности ленты. Разрезка ленты по ширине производится только в тех случаях, когда ширина поставленной ленты не соответствует требуемой ширине. При серийном изготовлении сердечников обычно используется широкая номенклатура лент, поставляемая металлургической промышленностью, и необходимость в разрезке ленты отпадает.

Обезжиривание и очистка поверхности ленты необходимы для того, чтобы обеспечить в дальнейшем равномерное нанесение на ленту слоя изоляции, избежать науглероживания стали в процессе отжига и предохранить от загрязнения механизм разрезки ленты по ширине. Стальная лента поступает обычно весьма сильно загрязненной — тальком, окалиной, слоем затвердевшей минеральной смазки. Если лента относительно чиста, ее очистку можно производить после разрезки. В ряде случаев качественные сердечники можно получить и из необезжиренной ленты.

Наиболее распространен следующий способ обработки ленты. Перед очисткой лента вымачивается в течение 10—12 час. в авиационном бензине. После стекания бензина и подсушки рулон ленты устанавливают на приспособление, где лента разматывается и пропускается со скоростью до 12 м/мин через ванну с бензином, по выходе из которой протирается от остатков загрязнений фетровыми прокладками. При наличии ржавчины ленту пропускают через 15%-ный раствор соляной кислоты. После протирки происходит высушивание ленты либо нагретым воздухом, либо, после смотки ее в рулоны, в сушильном шкафу. Иногда бензин заменяют венской известью. До просушки ленту в этом случае промывают горячей водой.

Своеобразным является способ термовакуумного обезжиривания ленты, разработанный под руководством А. А. Кондрацкого. Рулоны ленты загружают в вакуумный сушильный шкаф, в котором нагревают до 350—400° и выдерживают в вакууме (25х10_3 мм рт. ст.) в течение часа. При этом неорганические масла испаряются с поверхности ленты. Пары отсасываются форвакуумным насосом и конденсируются в отстойнике. Достоинствами этого способа являются простота и исключение огнеопасных токсичных веществ.

Начинают применять также наиболее совершенный метод обезжиривания и очистки ленты при помощи ультразвука. Ленту предварительно протирают резиновыми протирами. Обезжиривание производится при температуре 70° в воде, в которой при помощи ультразвукового генератора и никелевых вибраторов возбуждаются колебания с частотой 15—20 кГц. Лента со скоростью 5—15 м/мин протягивается на расстоянии до 1 мм от поверхности вибраторов, электрическая мощность которых составляет несколько киловатт. Ультразвуковое обезжиривание обеспечивает высокую производительность, исключает пожароопасность, оздоровляет условия труда.

После обезжиривания ленту сушат при температуре 150— 180°.

Разрезку ленты производят на дисковых (роликовых) ножницах. Ленту предварительно наматывают на бобину ножниц, откуда при разрезке подают к режущим элементам — дискам (роликам). Скорость движения ленты составляет 6— 40 м/мин. На пути к дискам ленту целесообразно пропустить через фетровые прокладки для предварительного снятия грязи.

Резка ленты происходит под воздействием режущих кромок одной пары дисков, вращающихся навстречу друг другу. Оси дисков расположены так, чтобы режущие кромки заходили друг за друга на глубину, несколько большую, чем толщина разрезаемой ленты. Таким образом, чем толще лента, тем больше должна быть заходность дисков.

В направлении оси диски сдвинуты точно на ширину диска. Ширина диска в свою, очередь равна требуемой ширине ленты. Диски изготовляются из инструментальной стали высокой твердости. Их боковые поверхности обрабатываются по 10-му классу точности. Для резки лент различной ширины нужно иметь набор ножей (дисков), которые являются сменным элементом конструкции. Ножницы могут снабжаться несколькими парами режущих дисков, т. е. выполняться многоручьевыми. Такие ножницы более производительны, обеспечивают более высокое качество резки, чем одноручьевые, но более сложны в изготовлении. В настоящее время применяют ножницы с числом ручьев от 5 до 15. В отечественной промышленности применяют ножницы марок ПРН-1, ДН-2 (для толстых лент) и др.

По мере износа диски должны заново шлифоваться. Для сохранения плотного соприкосновения между дисками рабочей пары после шлифовки необходимо, чтобы была возможность их перемещения вдоль оси.

Соприкосновение ножей должно происходить под нажимом тем большим, чем больше толщина разрезаемой ленты. Точность установки ножей, как и точность их изготовления, определяет величину заусенцев на ленте после резки. Современные конструкции ножниц обеспечивают получение заусенцев небольшой вели чины. Так, для лент толщиной 0,05 мм удается получить заусенцы величиной не более 2—4 мк, для лент 0,08—0,2 мм—не более 4—8 мк. Точность соблюдения ширины ленты достаточно высока. Так, при толщине ленты 0,35 мм разброс по ширине в производственных условиях не превосходит 0,3 мм. Прецизионная резка тонких лент обеспечивает точность резания ±0,05 мм. Созданы конструкции ножниц, позволяющие резать ленту толщиной от 0,02 до 0,35 мм и шириной от 80 до 150 мм. Однако при переходе от более толстых к тонким лентам следует менять диски, иначе величина заусенцев будет увеличиваться.

Лента после разрезки дисками подается лентопротяжным механизмом на приемные кассеты, щеки которых должны быть из мягких материалов во избежание сминания кромок ленты. Вращение кассет и режущих дисков осуществляется одним приводом через различные кинематические передачи. При этом приемные кассеты имеют фрикционное зацепление, обеспечивающее выравнивание скорости резания и движения ленты в Kaccete путем автоматического изменения степени проскальзывания.

Указанным способом удается резать ленту толщиной вплоть до 0,01 мм. Однако более высокое качество тонких лент (0,02 мм и тоньше) может быть обеспечено, если при разрезке такие ленты сложить по толщине в многослойный пакет (до 5— 8 слоев). Слои проклеивают и подпрессовывают на специальных валках. После резки разделение слоев производится расклинивающим устройством.

Снятие заусенцев и притупливание острых кромок ленты необходимы для обеспечения плотного прилегания слоев ленты и уменьшения вероятности замыканий соседних лент, ухудшающих электромагнитные свойства сердечников. Указанные операции можно производить механическим путем, обычно с помощью абразивных камней. При этом лента со скоростью 10—15 м/мин пропускается последовательно через 2—4 камня с уменьшающейся зернистостью. Камни имеют дугообразные лунки, стенок которых касаются края ленты, протягиваемой с определенным натягом. Один камень удаляет заусенцы и притупляет кромку ленты с одной стороны ленты (например нижней), другой камень — с другой стороны (например верхней). Вместо абразивных камней могут применяться и металлические ножи, также имеющие дугообразную режущую кромку. После обработки таким способом ленты толщиной 0,35 мм остающиеся заусенцы не превышают по величине 2— 3 мк, что вполне допустимо. Иногда ленту протягивают между двумя абразивными кругами, вращающимися в противоположных направлениях. Недостаток всех этих способов — износ (притупление) инструмента. В этом отношении более стойки металлические резцы.

Рассмотренные способы снятия заусенцев обеспечивают удовлетворительное качество для не очень тонких лент (0,05—0,08 мм и больше). Для обработки более тонких лент целесообразно, кроме того, применение подкатки на 1—2 мк между стальными валками высокой твердости.

Более современным способом снятия заусенцев является разработанный в последние годы способ электрополировки. Практическое применение этот способ нашел в производстве сердечников из железоникелевых сплавов (см. § 10).

Нанесение склеивающе-изоляционного слоя на ленту (5—10 мк) часто входит в ее подготовку. Этот слой оплавляется затем в процессе отжига сердечников. Это обеспечивает монолитность изготовленного сердечника и уменьшение шума при работе трансформатора. Слой наносится при протягивании ленты через ванну со скоростью 5—14 м/мин, при этом на ленте осаждается тот или иной состав из его водной суспензии. После этого лента сушится при 200—500°.

Перспективен Метод напыливания изоляционного Порошка в электростатическом поле, что осуществляется в зоне коронного разряда при напряженности поля 3—4 кВ/см.

Выбор изоляционного состава зависит от характера дальнейшего технологического процесса и режима отжига.

После завершения подготовки ленты приступают к изготовлению сердечников. Поскольку дальнейшая технология изготовления различных видов сердечников различна, ее следует рассмотреть дифференцированно. При этом надо помнить, что сердечники броневых и трехфазных трансформаторов комплектуются по существу из стержневых П-образных сердечников.

Замкнутые сердечники. Замкнутые сердечники изготовляют методом навивки ленты на металлических оправках. Тороидальные сердечники навивают на круглых оправках требуемого диаметра. Прямоугольные сердечники (для БТ, СТ и ЗТ) навивают на прямоугольных оправках, форма которых повторяет форму окна сердечника.

Изоляция ленты,если она не нанесена заранее, может осуществляться непосредственно при навивке путем протягивания ленты через камеру с молотым тальком или со взвешенным распыленным маршалитом. Тальк или маршалит при этом осаждаются на поверхности ленты слоем в несколько микронов.

Хорошее качество изоляции обеспечивает оксидирование ленты, т. е. создание на ее поверхности тонкого слоя окисла. Оксидирование производится до навивки в свободно свернутых рулонах, нагреваемых до 650° с доступом воздуха. Достоинством этого способа является простота и обеспечение высокого качества сердечников при разных частотах, вплоть до ультразвуковых. Проводятся работы по изолированию ленты с помощью керамических составов.

Навивка сердечников может производиться на обычных токарных или специальных станках (рис. 53). Для получения плотной навивки необходимо обеспечить достаточный натяг ленты — около 5—10 кг/мм2 для тонких лент и до 10—25 кг/мм2 для ленты 0,35 мм. При навивке прямоугольных сердечников желательно применять также обкатку сердечника прижимным роликом примерно с тем же усилием. Скорость навивки зависит от мощности станка и размеров сердечника и может составлять от 10—50 до 150 об/мин (для тороидальных сердечников и выше). Разработаны станки, не требующие натяжения ленты при намотке.

Отжиг. Навитые сердечники для снятия механических напряжений проходят операцию отжига. Во избежание деформации сердечник отжигают на тех же оправках, на которых они навивались. Снаружи они плотно охватываются формующими скобами (рис. 54). Скобы и оправки должны быть жаропрочны.

Для холоднокатаных сталей наилучшие результаты обеспечивает вакуумный отжиг или отжиг в водороде. Вакуум составляет 10~3 мм рт. ст.

Рис. 53. Станок для навивки ленточных сердечников из холоднокатаной стали

Нагрев контейнера с сердечниками ведется до температуры 850—950°, которая выдерживается 3—4 час.

Рис. 54 Навитый ленточный сердечник на оправке и в формовочных скобах перед отжигом.

Охлаждение идет с печью со скоростью 50° в час. При температуре 650° вакуум снимается и контейнер сообщается с атмосферой для окисления (изолирования) кромок ленты. Если сердечники навивались из стали, не прошедшей первый отжиг на заводе-изготовителе, нагрев ведется до температур 1100—1150°.

При таких температурах возможно сваривание соседних слоев ленты, например при оксидной изоляции. Поэтому при использовании этого способа изоляции первый, высокотемпературный, отжиг лучше вести до навивки ленты.

Изготовленный подобным образом сердечник имеет магнитные свойства, воспроизводящие исходные свойства материала.

На практике, ввиду простоты осуществления, часто применяют безвакуумный отжиг сердечников, изготовленных из изолированной ленты, в том числе и весьма кратковременный (до 1 час.) отжиг без укупорки сердечников. Полного восстановления свойств стали такие режимы не обеспечивают (особенно для тонких лент).

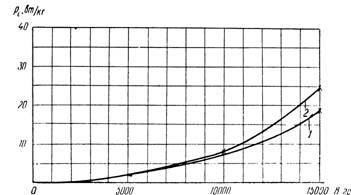

Для иллюстрации на рис. 55 приведены кривые удельных потерь в сердечнике при вакуумном и кратковременном безвакуумном отжиге. Сердечники с изоляцией ленты оксидной пленкой из-за возможности сваривания ленты сколько-нибудь длительному безвакуумному отжигу подвергать нельзя. Температура и длительность упрощенных режимов отжига связаны с размерами сердечников и видом изоляционного состава Так, маршалит и тальк допускают любой режим отжига.

Рис. 55. Влияние способа отжига на потери ленточных сердечников из холоднокатаной стали.

1 — отжиг в вакууме; 2 — отжиг без вакуума.

Из склеивающе-изоляционных находят применение составы на основе стеклоэмалей и жидкого стекла. Сердечники на стеклоизоляции обладают высокой теплостойкостью (200—300°). К составам на основе стеклоэмалей относятся водные суспензии эмали № 29 Дулевского завода, флюса № 1019 (38%) с черной свинцовой краской (10%) и глиной (3%), к составам на основе жидкого стекла — водный раствор жидкого стекла (80%) с каолином (20%), водная суспензия жидкого стекла (67%) с кремниевой кислотой (20%), жидкого стекла с двуокисью титана, жидкого стекла СЦ (70%) с окисью алюминия (30%). Стеклоэмали при температурах свыше 850—900° трескаются и слезают с ленты; лучшие результаты получаются при использовании спиртовых суспензий, но они дороже и пожароопасны; составы на основе жидкого стекла допускают кратковременно температуры до 950° и выше. Последние, однако, гигроскопичны и влагозащита сердечников при их применении должна обеспечиваться покровными лаками. Сердечники с изоляцией ленты стеклоэмалями, прошедшие длительный отжиг, для приобретения необходимой механической прочности должны дополнительно пропитываться склеивающим составом. Такая пропитка тем более целесообразна, если лента перед намоткой сердечника не покрывалась оплавляемым изоляционным слоем. Пропитка производится после отжига. На монолитный пропитанный сердечник можно непосредственно, без защитных каркасов, накладывать обмотки, не опасаясь ухудшения его магнитных свойств. Однако такое ухудшение свойств может вызвать сама пропитка из-за возможных при этом механических напряжений. Например, пропитка эпоксидными компаундами приводит к росту потерь в сердечнике до 30% и намагничивающих токов — в 2,5—3 раза (максимально). Пропиточный состав поэтому должен быть достаточно эластичным. Лучшие показатели обеспечивают клей БФ-4 и лак 1154, практически не влияющие на свойства сердечников. Сердечники с такой пропиткой не должны при эксплуатации иметь температуру выше 130—150°.

Иногда у тороидальных сердечников после пропитки острые кромки снимают на токарном станке.

Разъемные сердечники. Разъемные ленточные сердечники изготовляют тремя принципиально различными способами: навивкой и резкой сердечника; штамповкой и гибкой ленты; по элементной сборкой сердечника в катушке. Рассмотрим их последовательно.

Способ навивки и резки. Для получения этим способом разъемного сердечника навитый замкнутый сердечник разрезают на две половинки. Подобные сердечники получили название разрезных. Навивка и отжиг сердечников, предназначенных для резки, осуществляются точно так же, как и замкнутых сердечников. Режим отжига в этом случае сказывается на различии свойств сердечников в несколько меньшей степени. К склейке (пропитке) здесь предъявляются более высокие требования, поскольку необходимо обеспечить высокую монолитность сердечника, исключающую какие-либо деформации половинок сердечника, образующихся после резки.

Необходимое качество пропитки, если монолитность обеспечивается этим способом, может быть получено двукратной пропиткой хорошо высушенных сердечников клеем БФ-4. Первая пропитка осуществляется попеременно под вакуумом и под давлением в тренировочном режиме. Вязкость клея 80—100 сек. по ВЗ-4. Вакуум 60—80 мм рт. ст., давление 3—4 атм. Каждый цикл длится около 5 мин., количество циклов 3. Вторая пропитка ведется после сушки окунанием в клей вязкостью 180—200 сек. в течение 15—20 мин. Заключительная сушка сердечников ведется при последовательно возрастающих ступенями температурах от 20° до 140° с выдержкой на этих ступенях от 0,5 до 2 час. Удовлетворительные результаты дает также пропитка модифицированным компаундом МБК-3.

Сердечники с одним резом могут пропитываться и лаком 1154, обеспечивающим несколько меньшую механическую прочность. Наилучшую монолитность сердечников без ухудшения их электромагнитных свойств обеспечивает пропитка компаундом КП-10. Однако, по исследованиям Е. И. Фридман, после длительного теплового старения таких сердечников (при температуре 150°) наблюдается заметный рост магнитных потерь (до 40(Vo)/ и намагничивающих токов (до 80%). Пропитка компаундом КП-10 ведется под вакуумом 20—40 мм рт. ст. (15—20 мин.) с последующей выдержкой при атмосферном давлении (15 мин.). Сушка ведется при 125—150° и продолжается всего 4 часа.

В заводских условиях производительнее изготовлять сердечники с использованием изоляционного слоя на ленте. Здесь, однако, встречаются свои трудности: стеклоэмали не обеспечивают достаточной монолитности, а составы на жидком стекле способствуют быстрому износу режущего инструмента при разрезке.

Пропитанные или склеенные сердечники подвергают разрезке. Операция резки очень ответственна, ибо оказывает наиболее глубокое влияние на качество сердечника — вводит неизбежный зазор в магнитную цепь и приводит к росту потерь на вихревые токи благодаря замыканиям соседних листов ленты в месте реза. Резка может быть произведена различными средствами: фрезой, анодно-механическим или электроискровым способами. Однако наилучшие результаты дает резка абразивными кругами — корундовым и, особенно, алмазным. На рис. 56 приведены кривые удельных потерь и намагничивающих сил Н сердечников до и после резки различными способами.

После резки кругами дополнительная обработка торцов сердечника (шлифовка) обычно не требуется. Зазор в месте стыка половинок обеспечивается при этом до 10—15 мк на сторону, что вполне приемлемо (при резке алмазным кругом — меньше). Для резки применяют круги средней твердости на вулканитовой связке с зернистостью 80, толщиной 1—1,5 мм, диаметром 125— 200 мм. Скорость вращения круга 3000—5000 об/мин, подача 0,1 мм на один рабочий ход.

Резку можно вести на заточном или специально приспособленных универсальных металлообрабатывающих станках. Разработаны также специальные станки для резки сердечников, обеспечивающие изменение режимов резания в широких пределах. Такой станок изображен на рис. 57.

При резке сердечник закладывается в приспособление, между губками которого и сердечником устанавливаются стальные пластинки толщиной 1—2 мм, разрезаемые вместе с сердечником.

Недостаток обычных кругов—быстрый износ. Большую стойкость (до 100 резов между переточками) могут обеспечить твердосплавные дисковые прорезные фрезы.

Резка фрезой может производиться на фрезерном станке. Толщина фрезы 1 — 2 мм, скорость вращения 75—200 об/мин. После резки фрезой для уменьшения зазора необходимо дополнительно прошлифовать торцы сердечника торцовой фрезой или абразивным кругом. Для уменьшения замыканий лент по торцу режущий инструмент лучше подавать не сверху, а сбоку (в плоскости торца).

Рис. 56. Рост потерь и намагничивающих сил при различных способах резки витых ленточных сердечников, /—для неразрезанного сердечника, 2 — резка абразивным кругом. 3 — резка фрезой, 4 — резка электроискровым способом; 5 —

резка анодно-механическим способом.

Готовые половинки сердечников комплектуются попарно и поступают на контроль качества, после чего их торцы покрываются противокоррозионной смазкой.

Таким образом, принята следующая технологическая схема изготовления разрезных сердечников:

Нарезка ленты по ширине; зачистка заусенцев; обезжиривание ленты; изоляция ленты; навивка сердечников с нанесением изоляции; отжиг;

пропитка сердечников; резка;

шлифовка торцов или притирка; контроль качества.

Примечание. Операции, выделенные курсивом, могут отсутствовать.

С целью уменьшения потерь исследуются возможности осуществления резки* до отжига сердечников, кратковременного распушения их торцов после резки (для ликвидации замыканий), а также проведения после резки режима отпуска (380— 400°).

Достоинством метода навивки и резки является относительная простота его осуществления. В частности, он может быть налажен в опытном и мелкосерийном производстве. В заводских условиях достигнута высокая производительность изготовления сердечников этим методом—до нескольких минут на сердечник. Этим методом в СССР изготовляют сердечники весом до 15 кг. Его усовершенствование и отработка проведены при участии многих специалистов: П. С.

Рис. 57. Станок для резки витых ленточных сердечников.

Яшенко, В. В. Могилевского, М. В. Лукьянова, В. П. Лопатина и др.

Недостатки способа — отсутствие взаимозаменяемости полусердечников (без специальной усложненной обработки торцов) и трудность автоматизации.

Способ штамповки и гибки ленты разработан в СССР под руководством Г. С. Гуськова.

Этим способом изготовляется сразу полусердечник, часто называемый С-образным или U-образным сердечником. Способ состоит в следующем.

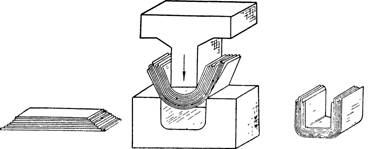

Лента, покрытая склеивающе-изоляционным составом, на специальном штампе рубится на отрезки разной длины с определенным шагом отсечки. Комплект таких пластин на полусердечник собирается в трапециевидный пакет (рис. 58) и поступает на пресс. С помощью матрицы и пуансона, размеры которых соответствуют размерам окна и наружного обвода сердечника, производится гибка пакета, в результате которой сердечник приобретает нужную форму (рис. 58). Гибка происходит при высокой температуре (800—850°), достаточной для оплавления изоляционной эмали, которая цементирует сердечник в единое целое.

Отжиг сердечников может производиться сразу вслед за гибкой или одновременно с ней. После отжига на фрезерном станке в специальном приспособлении производят обработку торцов, которые затем подвергаются шлифовке механическим или анодно-механическим способом. Обработка торцов совершенно необходима ввиду наличия сильной «гребенки» (рис. 58). Готовые полусердечники полностью взаимозаменяемы.

Лучшее качество сердечников обеспечивается в том случае, когда грубая обработка торцов ведется до отжига. В этом случае фрезеровка торцов и отжиг сердечника ведутся в специаль-

Рис. 58. Изготовление разъемных ленточных сердечников методом штамповки и гибки ленты.

ной кассете, в которую сердечник подается сразу после операции гибки и которая жестко фиксирует его конфигурацию. Гибка сердечника осуществляется при нормальной температуре, а склейка происходит во время отжига.

Методом штамповки и гибки в отечественной технике уже изготовляют сердечники весом до 1—3 кг.

Описанная технология открывает широкие возможности автоматизации всего процесса изготовления сердечников, поэтому она особенно прогрессивна для массового производства. На первых отечественных полуавтоматических установках затрата времени на один сердечник составляла 15—45 мин. В настоящее время в результате работ, проведенных под руководством И. И. Иванова, Н. В. Сычева, И. Б. Вольфсона и др., спроектированы законченные автоматические линии. Одна из таких линий обеспечивает выпуск полусердечника (включая операции контроля) за 0,1 — 1 мин., т. е. производительность ее до 4000 сердечников в смену. Линия обслуживается семью рабочими.

Следует, однако, отметить, что указанные темпы изготовления сердечников возможны только при очень кратковременном отжиге (минуты), производимом в рамках потока в печах, не обеспечивающих создание вакуума. Поэтому при использовании холоднокатаной стали свойства ее не реализуются и качество сердечников не является наилучшим, а при длительном их использовании (несколько лет) с течением времени может наблюдаться дополнительное снижение магнитных свойств.

Во избежание этого можно производить полный, длительный отжиг (см. выше), хотя при этом несколько усложняется производство и снижается темп выпуска сердечников.

Дальнейшее усовершенствование описываемой технологии для лент 0,15—0,2 мм и толще произведено под руководством Ф. В. Урьяша и Л. Г. Шейхода.

Рис. 59. Схема автомата для поэлементной штамповки и гибки ленты с поэлементной подрезкой торцов полусердечника.

1 — подрезной нож; 2 — прижимной щипок; 3 — оправка; 4 — изготавливаемый полусердечник; 5 — фиксатор; 6 — обжимной ролик; 7 — направляющий шток; 8 — толкатель; 9— отрубной нож; /0 —подающий механизм; 11 — кассета с лентой.

Это усовершенствование позволяет исключить или свести до минимума необходимость обработки торцов после гибки пакета, для чего в одном автомате совмещены функции рубки ленты и гибки пакета (рис. 59). После отрезки ленты ножом 9, обжатия вокруг оправки 3 обжимными роликами 6 толкателя 8 и прижима штоком 2 подвижной нож 1, перемещаясь влево и вправо, подрезает ленту по строго фиксированной плоскости реза на обоих стержнях полусердечника.

Лента при изготовлении сердечника таким способом испытывает меньшее воздействие механических напряжений. Появляется возможность осуществления фигурных торцов сложной формы для улучшения свойств собранного магнитопровода. После формовки пакета он проходит калибровку размеров и отжиг. В камеру отжига полусердечник поступает свободным от каких-либо оправок, скоб и т. д. Для изготовленных этим способом сердечников авторы рекомендуют ускоренный безвакуумный отжиг в обычной атмосфере с нагревом до 950°, выдержкой в течение 15 мин. при 800° и быстрым охлаждением на воздухе. В качестве склеивающе-изоляционного состава ленты используется водная суспензия жидкого стекла с кремниевой кислотой.

В целях перекрытия зазора разработана также технология, позволяющая получить полусердечники, «замком» входящие один в другой.

Рис. 60. Разъемный ленточный сердечник с «замком» по торцам половинок в процессе изготовления.

Такой сердечник в различных стадиях изготовления показан на рис. 60. Он, однако, из-за удвоения индукции в местах перекрытия не имеет преимуществ по сравнению с сердечником, плоскости которого хорошо обработаны. Лишь при дополнительном введении в «замок» ферромагнитного порошка качество сердечника повышается. Достоинством такого сердечника является легкость его сборки и крепления в трансформаторе.

Инженерная мысль работает сейчас над изысканием возможностей получения в результате одной операции полного комплекта заготовок пластин на один пакет, а также рационального сочетания способов гибки и резки (резка на полусердечники формованного многослойного профиля — профилированного пакета полос).

Заметим, что способ штамповки и гибки ленты не применим для сердечников с одним резом.

Способ поэлементной сборки. Сердечник наматывается на оправку и отжигается. Затем от сердечника последовательно отрезаются по два витка, которые снимаются с оправки. Концы такого «двухвиткового элемента» разводятся в стороны (рис. 61), после чего они поочередно вставляются в катушку броневого трансформатора в той же последовательности, в какой располагались на оправке после навивки.

Рис. 61. Пакет двухвитковых элементов для поэлементной шихтовки разъемного ленточного сердечника.

Эта технология уступает рассмотренным ранее и является по существу разновидностью шихтовки. Она может применяться для сборки сердечников больших размеров, если таковые не производятся другими способами. Подобные сердечники имеет смысл делать только из текстурованной стали.

То же самое можно сказать о таком способе сборки, как последовательное сочленение замком при вматывании в катушку отдельных коротких лент, имеющих на одном конце паз, а на другом соответствующий выступ.