Лукацкая И.А., Ромочкин Ю.Г., Селикатова С.М.

Вакуумная коммутационная аппаратура завоевала признание во всем мире.

Предложение вакуумных выключателей на мировом рынке в средних классах напряжения 3-35 кВ непрерывно растет за счет вытеснения масляных и электромагнитных выключателей и составляет на рынке ЕЭС более 40%, на рынке Японии - более 70%. В странах СНГ доля вакуумных выключателей составляет около 5% [1, 2]. В связи с конверсией военной промышленности в ближайшие годы следует ожидать ее значительного увеличения. Успех вакуумных выключателей обусловлен такими их качествами, как малые масса и габариты, большой ресурс и высокая надежность, экологическая чистота и взрыво- и пожаробезопасность, сейсмостойкость и работоспособность во всех климатических районах, малые эксплуатационные расходы.

Характеристики вакуумных выключателей определяются их основными элементами - вакуумной дугогасительной камерой (ВДК).

ВЭИ один из первых в мире, наряду с фирмами США и Англии, приступил в пятидесятых годах к разработке ВДК. В этом направлении работают фирмы США, Японии, ФРГ, Англии и других стран. Интенсивность исследований и разработок в этой области не ослабевает и по сей день. Передовыми фирмами создано уже несколько поколений ВДК. В настоящей статье представлены результаты разработки в ВЭИ третьего поколения ВДК наиболее массового применения на 10 кВ, 20 кА, 1600 А.

По техническому заданию ВДК третьего поколения должна была иметь диаметр ВДК второго поколения с номинальным током отключения 10 кА, а параметры и присоединительные размеры - 20 кА, т.е. быть взаимозаменяемой с последней. ВДК должна была обеспечивать коммутацию тока 20 кА при содержании апериодической составляющей 50%, коммутацию одиночной конденсаторной батареи при токе 450 А, ресурс при номинальном токе отключения - 50 циклов включено-отключено (ВО), при номинальном токе 1600 А - 30000 циклов ВО, механический - 50000 циклов ВО, обладать вибропрочностью на частотах 1-100 Гц при ускорении 10 мс'2 и стойкостью к многократным ударам при ускорении 150 мс-2, работоспособностью при температурах окружающей среды от -60 до +55°С. ВДК третьего поколения имеет обозначение КДВХ-3-10-20/1600 УХЛ2.

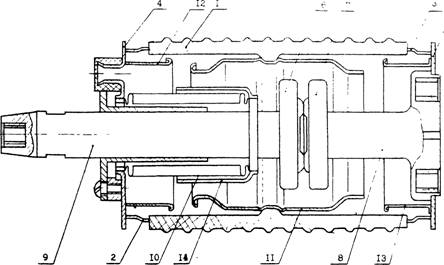

Схематический разрез ВДК показан на рисунке. ВДК содержит изолятор 1 из высокоглиноземистой керамики, армированный железоникелевыми манжетами 2 и 3, к которым приварены фланцы 4 и 5 из нержавеющей стали. Контакты 6 и 7 впаяны во вводы: неподвижный 8 и подвижный 9, соединенный с сильфоном 10. Экраны 11-14 защищают изолятор от металлизации продуктами эрозии контактов, сильфон от прожига каплями, генерируемыми в дуге, и задают необходимое распределение потенциалов в ВДК.

Предметом разработки явились контакты 6 и 7, центральный экран 11 и изолятор 1. Необходимо было диаметр контактов уменьшить на 27%. В качестве контактного материала использовалась хромомедная композиция с содержанием хрома 50% и легирующей добавкой вольфрама в несколько процентов. Из известных двух групп контактных систем (КС) с поперечным и продольным магнитными полями (МП) выбраны КС с поперечным МП. КС с продольным МП оказались неприемлемыми главным образом из-за большого сопротивления 5-8 кОм, вносимого витками, создающими продольное МП, что составляет 30-50% общего сопротивления ВДК и не позволяет выполнить требование технического задания по номинальному току 1600 А.

Исследовались КС следующих видов: чашеобразные с наклонными пазами и спиральные, оба с хромомедной накладкой на рабочей поверхности, и спиральные со сквозными пазами.

Исследования показали, что КС первых двух видов при заданном диаметре имеют предельный ток отключения не более 17 кА, что явно недостаточно. При отказе происходит локальный прожог центрального экрана, вызванный выбросом в радиальном направлении с КС на экран сжатой в столб дуги. Измерение МП в межконтактном промежутке показали, что этот эффект обусловлен шунтированием пазов хромомедной накладкой, что снижает радиальную составляющую индукции МП примерно вдвое. Следует, однако, отметить, что пороговый ток выброса дуги на экран в зависимости от свойств контактного материала может быть увеличен [3]. В дальнейшем все внимание сосредоточено на исследовании КС со спиральными сквозными пазами.

Каждый из контактов спиральной КС, как известно, выполнен в виде диска с центральным контактным выступом и рядом изогнутых в тангенциальном направлении пазов в периферийной части диска, разрезающих ее на ряд лепестков. Оба контакта КС являются зеркальным отображением друг друга. В процессе отключения тока дуга из центральной области выдувается на периферию. При протекании тока по дуге и лепесткам создается радиальное магнитное поле, при взаимодействии с которым дуга вращается, переходя с лепестка на лепесток до погасания при переходе переменного тока через 0. Вращение дуги предотвращает локальный разогрев контактов, а также выброс дуги на экран в радиальном направлении, благодаря чему осуществляется отключение больших токов. Однако наряду с вращением дуги с лепестков в направлении касательной к ним один за другим со скоростью 104-105 м/с слетают плазмоиды, энергия которых рассеивается на центральном экране, что может привести к его расплавлению, испарению и ограничению отключающей способности.

Исследовалось четыре варианта КС с дугообразными и прямолинейными в виде ломаной линии пазами различной конфигурации. Проводились в основном экспериментальные исследования, так как расчеты не дают достоверных результатов из-за нестационарности процессов в дуге и отсутствия многих данных о дуге, в частности о распределении тока и потенциала в межконтактном промежутке. ВДК с исследуемыми КС испытывались на предельную отключающую способность, а в некоторых случаях и на ресурс при токе 20 кА, после чего они вскрывались и анализировалось состояние контактов и экранов.

В процессе экспериментов удалось установить, что лепесткам КС можно придать такую форму, при которой нагрев экрана плазмоидами значительно уменьшается. Это достигается за счет уменьшения угла падения плазмоидов на экран, т.е. уменьшение плотности энергии, рассеиваемой плазмоидами на экране. Наряду с уменьшением нагрева экрана КС должна обеспечивать небольшой износ контактов, для чего изогнутые в тангенциальном направлении пазы необходимо распространить в область контактных выступов. При следовании вышеуказанным принципам увеличивается длина и уменьшается ширина лепестков. Для сохранения механической прочности лепестков КС и предотвращения их недопустимого перегрева следует искать оптимальное решение. В результате для ВДК третьего поколения разработана конструкция КС с прямолинейными пазами диаметром на 27% меньше, удельной отключающей способностью на 60% больше по сравнению с КС ВДК второго поколения без снижения отключающей способности и износостойкости.

В ВДК третьего поколения диаметр центрального экрана уменьшен в 1,3 раза по сравнению с экраном ВДК второго поколения. В таком же соотношении уменьшилась площадь экрана, воспринимающая энергию плазмоидов и других источников нагрева экрана от дуги. Поэтому уменьшение энергии, рассеивающейся на экране, обусловленное новой конструкцией КС, не сняло проблему нагрева экрана. Для решения этой проблемы толщина стенки экрана увеличена на 30%, при этом она не превысила глубину, на которую успевает распространиться тепло за время горения дуги - 0,01 с.

В отличие от ВДК второго поколения, имеющих двухсекционный изолятор, ВДК третьего поколения снабжена односекционным изолятором. Это давало экономию эвтектического серебряного припоя, которым секции спаивались между собой, и меди, из которой изготавливалась прокладка между секциями, служившая одновременно держателем центрального экрана. Односекционный изолятор разработан бывшим отделом ВЭИ по керамике и спаям в г. Белая Церковь совместно с ВЭИ. При разработке помимо технологических задач необходимо было решить вопросы крепления центрального экрана в изоляторе, соосности экрана с токоведущей системой ВДК и сохранения механической прочности экрана после ресурсных испытаний. Для крепления экрана в изоляторе последний снабжен внутренним выступом, который обжимался с двух сторон стенкой экрана. Проблема соосности и сохранения механической прочности решена путем подбора необходимой ширины внутреннего выступа изолятора и углов перехода от выступа к остальной части внутренней поверхности изолятора.

В результате выполненной работы создана ВДК на 10 кВ, 20 кА, 1600 А с меньшими наружным диаметром (на 18%) и массой (на 24%) по сравнению с ВДК второго поколения без ухудшения параметров. ВДК выдержала все испытания на соответствие техническому заданию. КДВХЗ-10-20/1600 УХЛ2 отвечает высшему мировому уровню.

ВДК третьего поколения освоена в серийном производстве Минусинского завода высоковольтных вакуумных выключателей. Установочная партия этих камер успешно выдержала квалификационные испытания.

Технические решения, найденные при разработке ВДК третьего поколения на 10 кВ, 20 кА, найдут применение при разработке ВДК новых поколений других типоисполнений.

Список литературы

- Белкин Г.С., Козлов В.Б. О тенденциях и перспективах развития коммутационной аппаратуры высокого напряжения // Электротехника, 1990, № 1. С. 14-20.

- Вакуумные дугогасительные камеры, разработанные Всесоюзным электротехническим институтом имени В.И. Ленина / Г.С. Белкин, И. А. Лукацкая, А. А. Перцев и др. // Электротехника, 1991, № 12. С. 9-15.

- Явления дугового разряда в вакуумных дугогасительных камерах и отключающая способность /X Тоя, М. Окумура, М. Йоркио и др. // Мицубиси дэнка дзихо, 1989. Т. 63. С. 66.

Создание комплексов электротехнического оборудования высоковольтной , преобразовательной, сильноточной и полупроводниковой техники, научно-техническая конференция. ВЭИ, 1994