Белкин Г.С., Лукацкая И.А.

Выполнено исследование свариваемости хромомедных контактных материалов, предназначенных для вакуумных дугогасительных камер. Исследовано пять сплавов содержанием Си - 50 и 70% по массе и с добавками W - 2% или Bi - 0,3 и 2,5%). Для сравнения исследовался также сплав Cu-Bi (0,3%) - В (0,008%). Полученные данные для сил сварки могут служить для сравнения различных контактных материалов. Проблема преодоления сил сварки контактов решается путем ударного воздействия тяги привода выключателя на подвижный вывод камеры.

Контакты вакуумных дугогасительных камер (ВДК) во включенном состоянии при протекании тока могут свариваться. Сила сварки зависит от свойств контактного материала, силы тока, а также от того, существовала ли между контактами кратковременная короткая дуга или нет. Такая дуга может возникнуть при включении из-за пробоя промежутка между контактами при их сближении или при вибрации. Возникновение дуги также возможно в аварийном режиме при протекании через замкнутые контакты сквозных токов короткого замыкания. Если сила контактного нажатия меньше сил электродинамического отталкивания, в момент пика тока или непосредственно после него происходит отброс контактов, между ними возникает короткая дуга, которая через 1-3 мс прекращается из-за замыкания контактов под действием силы контактного нажатия.

Сила сварки является одной из важнейших характеристик контактных материалов. Однако опубликованные [1] сведения о свариваемости контактов в вакууме далеко недостаточны. Как показано в [2], сила сварки медных контактов в вакууме при протекании сквозных токов со значениями пика до 70 кА значительно превышает 5000 Н. Это делает чистую медь неприемлемой для контактирующих частей контактных систем вакуумных дугогасительных камер. Проблема свариваемости при использовании медных сплавов в качестве контактных материалов решается путем добавления некоторого количества висмута. Введение 0,3% Bi* делает усилие разрыва сварки контактов ВДК приемлемым [3]. Однако в настоящее время наиболее распространенным контактным материалом для вакуумных выключателей является хромомедная композиция, изготовленная методом порошковой металлургии. Этот контактный материал практически полностью вытеснил применявшийся ранее сплав медь-висмут. Если для контактов из медных сплавов проблема сваривания решается добавлением висмута, то для хромомедных контактов характеристики сваривания могут быть приемлемыми из-за наличия хрупкого компонента (хрома) в достаточно широком диапазоне состава материала.

В настоящей статье представлены результаты исследования свариваемости хромомедных контактных материалов различного состава как в случае пропускания через замкнутые контакты большого тока без возникновения дуги, так и при ее возникновении. Для сравнения приведены также результаты исследования свариваемости контактов из сплава Cu-Bi-B.

Объект и методика исследований

Были исследованы следующие композиции контактных материалов:

- Хром-медь-вольфрам (Си - 50%, W - 2%), Сг - остальное).

- Хром-медь (Си - 50%), Сг - остальное).

- Хром-медь (Си - 70%о, Сг - остальное).

- Хром-медь-висмут (Си - 70%о, Bi 0,3%о, Сг - остальное).

- Хром-медь-висмут (Си - 70%о, Bi 1- 2,5%о, Сг - остальное).

Дополнительно с целью сравнения исследовалась свариваемость сплава медь-висмут-бор (Bi - 0,3%о, В - 008%, Си - остальное).

С контактами, изготовленными из указанных материалов, были собраны вакуумные дугогасительные камеры с наибольшим рабочим напряжением 12 кВ, номинальными токами 1600 и 3150 А и номинальным током отключения 1 кА, в которых и проводилось исследование свариваемости контактных материалов.

В процессе исследований было установлено, что сила сварки не зависит от конструкции контактов, а определяется при прочих равных условиях только родом контактного материала. Поэтому один и тот же контактный материал исследовался в ряде случаев в камерах с разной конструкцией контактов.

Исследования проводились на стенде ударного генератора. Через замкнутые контакты вакуумной дугогасительной камеры пропускался импульс переменного тока частотой 50 Гц, продолжительностью 0,03-0,05 с, с процентным содержанием апериодической составляющей, близким к 100. Диапазон пиков тока составлял 7-90 кА, контактных нажатий - 200-3600 Н. Большинство опытов проводилось в диапазоне пиков токов 25-28 кА, 51-56 кА и 80-88 кА, соответствующих пикам токов электродинамической стойкости для номинальных токов отключения 10, 20 и 31,5 кА, соответственно.

Испытуемая вакуумная дугогасительная камера устанавливалась на специальной подставке и крепилась на ней таким образом, чтобы электродинамические усилия, возникающие при протекании сквозных токов, не передавались на корпус ВДК. Сама подставка жестко закреплялась на полу испытательного стенда.

Как известно, в свободном состоянии контакты вакуумной дугогасительной камеры сжаты силой атмосферного давления, воздействующего на сильфон. Эту величину называют собственным контактным нажатием. Дополнительное контактное нажатие задавалось с помощью двухплечного рычага с соотношением плеч 1:10. Конец короткого плеча рычага нажимал на подвижный вывод камеры, на конец длинного плеча навешивался груз разной величины, задававший требуемое дополнительное контактное нажатие.

Сила дополнительного контактного нажатия подбиралась таким образом, чтобы она была несколько меньше минимально необходимой для исключения отброса контактов под действием электродинамических сил, возникающих при протекании сквозных токов. В таком режиме имели место опыты с отбросами и без них. Отброс происходил в момент пика тока или несколько позже: запаздывание отброса в большинстве случаев не превышало 1 мс. При отбросах между контактами возникала короткая дуга продолжительностью 1-3 мс, оплавлявшая контакты. После снижения тока контакты под действием силы контактного нажатия замыкались. В каждом режиме проводилось от 3 до 15 опытов. В число опытов включались и те, при которых производился подбор необходимого контактного нажатия и отброса контактов не было.

После окончания каждого опыта груз с длинного конца рычага снимался, и с помощью того же рычага и динамометра, укрепленного на конце длинного плеча рычага, измерялась сила отрыва контактов при плавном нагружении в течение 1-2 мин. По показаниям динамометра определялась сила сварки, при вычислении которой вычитались собственное контактное нажатие камеры и нажатие, задававшееся весом рычага.

Результаты исследования

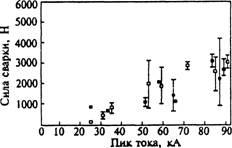

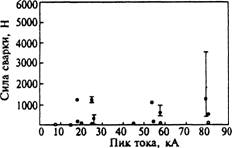

Результаты исследования свариваемости контактных материалов представлены на рис. 1-3 в виде значений силы сварки в зависимости от пика тока, протекающего через замкнутые контакты камер. На рис. 1-3 зачерненные значки относятся к опытам с отбросами контактов, незачерненные - без отбросов. Значками обозначены средние арифметические значения сил сварки. Вертикальные линии, проходящие через значки, соответствуют наблюдавшемуся разбросу значений. Значки без вертикальных линий соответствуют опытам с малым разбросом значений сил сварки.

Из рисунков видно, что общими закономерностями для всех исследованных контактных материалов являются:

- большой разброс значений силы сварки при отсутствии и наличии отброса;

- сила сварки и разброс ее значений возрастают с увеличением тока как в случаях без отброса контактов, так и при его наличии.

На рис. 1 приведены результаты исследования свариваемости в вакууме контактов из металлокерамических композиций хром-медь (Си - 50%, Сг

- остальное) и хром-медь-вольфрам (Си - 50%, W - 2%, Сг - остальное).

Рис. 1. Зависимость силы сварки от пика тока:

□ -Си - 50%, W - 2%, Сг - остальное; о- Си - 50%, Сг - остальное.

Рис. 2. Зависимость силы сварки от пика тока:

О-Си- 70%, Сг - остальное;

V- Си - 70%, Bi - 0,3%, Сг - остальное; Д- Си - 70%, Bi - 2,5%, Сг - остальное.

Рис. 3. Зависимость силы сварки от пика тока:

о - Bi - 0,3%, В - 0,008%, Си — остальное.

Из рис. 1 следует, что в отличие от меди [ 1 ] силы сварки и их разброс сравнимы между собой при отсутствии и наличии отброса контактов. При этом добавка вольфрама в композицию хром-медь несколько уменьшила разброс и наибольшее значение силы сварки при наличии отброса. Например, наибольшее измеренное значение силы сварки достигает 3550 Н для композиции хром-медь-вольфрам и 4300 Н - для композиции хром-медь.

На рис. 2 приведены результаты исследования силы сварки для металлокерамических композиций хром-медь с содержанием меди 70% с добавками висмута 0,3 и 2,5%.

Интерес представляет сравнение силы сварки при увеличении содержания меди в материале и при различных добавках висмута. Как видно из сравнения рис. 1 и 2, с увеличением содержания меди до 70% уже при амплитуде тока 55 кА наблюдались очень большие силы сварки (до 5600 Н) при горении дуги. Добавка 0,3%) висмута не уменьшает значение и разброс силы сварки, а при амплитуде 90 кА разброс и силы сварки достигали примерно тех же значений (5400 Н) даже без возникновения дуги. Добавка 2,5%о висмута дает заметное уменьшение силы сварки, особенно при наличии отброса контактов.

Таким образом, с увеличением содержания меди до 70% увеличиваются возможные максимальные значения силы сварки и ее разбросы, что может быть в значительной степени скомпенсировано введением добавки висмута (около 2,5%).

Для металлокерамических композиций хром-медь с содержанием меди 70%о значения сил сварки при наличии отброса контактов и без него сравнимы между собой аналогично тому, как это имеет место для композиций с содержанием меди 50%).

На рис. 3 приведены результаты измерения силы сварки для контактов из сплава медь-висмут-бор (Bi - 0,3%, В - 0,008%, Си - остальное). Из рис. 3 видно, что для этих контактов, как и для контактов из меди [2], при протекании тока через замкнутые контакты без отбросов имеют место значительно меньшие значения силы сварки, чем в случае возникновения отбросов контактов. Наибольшее зафиксированное значение силы сварки в опытах без отбросов составило 150 Н при пике тока 54 кА, с отбросами - 3500 Н при пике тока 80 кА. Последнее значение гораздо меньше, чем в случае контактов из меди.

Несмотря на то, что сплав медь-висмут-бор обеспечивает меньшую силу сварки, чем хромомедные композиции, предпочтение отдано последним [1]. Это обусловлено тем, что хромомедные композиции обеспечивают более высокие электрическую прочность, отключающую способность, коммутационный ресурс и надежность вакуумных дугогасительных камер, чем это позволяют сделать медные сплавы, в частности сплав медь-висмут-бор. Проблема преодоления сил сварки хромомедных контактов успешно решается путем ударного воздействия тяги привода выключателя на подвижный вывод вакуумной дугогасительной камеры.

Результаты экспериментов

Эксперименты показали, что прочность сварки хромомедных контактов (и средние и максимальные значения сил сварки и их разброс) значительно выше, чем контактов из сплава медь- висмут-бор. Это можно объяснить особенностями структуры материала, который формируется в месте приваривания контактов в процессе отвердевания. После прохождения тока и погасания дуги расплавленный металл в месте сварки остывает и кристаллизуется в условиях, существенно отличающихся от условий охлаждения при изготовлении заготовок контактного материала. Поэтому структура, химический и фазовый состав в месте сварки и за ее пределами могут существенно различаться.

Кристаллизация в месте сварки происходит в условиях высокой скорости охлаждения (от 103 до 104 К/с), когда фиксируются далекие от равновесного состояния фазы. При использовании хромомедной композиции формируется мелкодисперсная смесь фаз на основе хрома и меди. Размер включений фаз может быть на порядок меньше, чем размер в исходном материале [4]. Повышаются твердость и прочность материала в зоне оплавления. Например, микротвердость оплавленного слоя в среднем в 1,5 раза выше, чем у исходного материала.

Большие разбросы значений силы сварки связаны с тем, что от опыта к опыту могут сильно меняться условия кристаллизации в зоне оплавления (размеры зоны, скорость охлаждения и др.). Особенно это заметно при больших токах и сварке в условиях появления дуги.

Введение висмута в систему хром- медь не так сильно снижает силу сваривания, как в случае медных сплавов, особенно при небольших добавках висмута (около 0,3%)). При содержании висмута 0,3%о его количество на границах зерен оказывается слишком малым для заметного снижения силы сварки, так как размер зерен очень мал. И только при содержании 2,5%) Bi и выше этот эффект становится заметным. На различие усилий разрыва сварки хромомедных контактов и контактов из сплава медь-висмут-бор кроме прочностных характеристик материала в зоне оплавления влияет и тот факт, что переходное сопротивление хромомедных контактов выше и большее количество энергии выделяется при протекании тока в стадии замкнутых контактов. По-видимому, это является причиной того, что для контактов из меди и сплава медь-висмут- бор значения сил сварки в случае возникновения отброса контактов значительно выше, чем в случае их отсутствия, в то время как для хромомедных контактов силы сварки в обоих случаях сравнимы между собой.

Следует отметить, что большая сила сварки хромомедных контактов, полученная в экспериментах, не является препятствием для применения этих материалов в выключателях. При размыкании в реальных выключателях имеет место ударное нагружение и сварка контактов успешно преодолевается.

Полученные значения сил сварки могут быть использованы для сравнения различных контактных материалов.

Выводы

- Сравнение характеристик сваривания хромомедных контактов и контактов из сплава медь-висмут-бор показывает, что усилия разрыва сварки хромомедных контактов при плавном нагружении в среднем выше и подвержены большим разбросам.

- Максимальные значения силы сварки и максимальные разбросы их значений для хромомедных контактов наблюдались при предельных токах.

- Максимальные значения силы сварки и их разбросы для хромомедных контактов с содержанием меди 70% заметно превышают силу сварки аналогичных контактов с содержанием меди 50%о. Наибольшее зарегистрированное значение силы сварки достигает 5600 Н при пике тока 56 кА.

- Добавка 2,5% висмута в хромомедную композицию с содержанием меди 70% позволяет заметно снизить значение силы сварки, особенно при возникновении отброса контактов, в то время как добавка 0,3%о висмута эффекта не оказывает.

Список литературы

- Paul G. Siade. Advances in Material Development for High Power, Vacuum Interrupter Contacts // IEEE // Trans, of Components, Packaging, and Manufacturing Technologe. 1994, Part A. Vol. 17, № 1, March. P. 96-106.

- Белкин Г.С., Воскресенский C.H., Ермаков В.El., Киселев В.Я., Лукацкая И.А. Применение меди в качестве материала контактных систем вакуумных дугогасительных камер // Электричество, 1972,№ 10. С. 69-72.

- БелкинГ.С., Воскресенский С.Н., Киселев В.Я. и др. Разработка новых контактных материалов для вакуумных выключателей // Электротехническая промышленность. Сер. Аппараты высокого напряжения, трансформаторы, силовые конденсаторы, 1975. Вып. 5 (49). С. 17-19.

- Клешнин Н.И., Белкин ЕС. Влияние сильноточной вакуумной дуги на переходное сопротивление контактов на основе хрома и меди // Труды ВЭИ. Коммутационные аппараты высокого напряжения и электрические процессы при гашении дуги. М., 1986. С. 16-21.