Вакуумные дугогасительные камеры, разработанные Всесоюзным электротехническим институтом имени В.И. Ленина

Белкин Г.С., Лукацкая И.А., Перцев А.А., Потокин B.C., Ромочкин Ю.Г., Шохин Е.А.

Вакуумные выключатели - одно из наиболее перспективных направлений развития коммутационной аппаратуры в классах напряжения 3-35 кВ [1]. Из известных видов коммутационной аппаратуры они наиболее полно соответствуют современным требованиям.

Вакуумные выключатели обладают малыми габаритами и массой, большими ресурсом, надежностью и сроком службы, экологически чисты и взрыво-пожаробезопасны, виброустойчивы и сейсмостойки, работоспособны в условиях холодного и тропического климата, требуют малых эксплуатационных расходов. Эти качества способствовали распространению вакуумных выключателей во всем мире. Они постепенно вытесняют масляные и электромагнитные выключатели. В 1990 г. доля вакуумных выключателей на рынке ЕЭС достигла 40%, на рынке Японии - 70%, на мировом рынке - 55%.

Параметры вакуумных выключателей определяются их основной частью - вакуумными дугогасительными камерами (ВДК). ВДК представляет собою запаянный прибор, в котором в течение всего его срока службы давление газа не превышает 10-3 Па. Камера состоит из изоляционного корпуса с размещенными в нем контактной и экранной системами. Контактная система, как правило, торцевая одноразрывная; один из контактов неподвижный, другой подвижный и соединяется с корпусом через сильфон, благодаря чему контакт может перемещаться без нарушения вакуума. Экранная система защищает внутренние стенки изоляции корпуса от металлизации продуктами электроэрозии контактов и задает распределение электрического потенциала в ВДК.

Дуга отключения, возникающая при размыкании контактами ВДК цепи тока, горит в парах металла контактов и гаснет при переходе переменного тока через нулевое значение. Это происходит вследствие остывания последних очагов испарения, конденсации и деионизации пара с достаточно большой скоростью.

При токах менее 10 кА дуга из-за взаимного расталкивания катодных пятен* [2] распределяется по значительной части поверхности контактов и инерционных очагов испарения, приводящих к отказу при отключении, не возникает. При этих токах контакты имеют форму простых цилиндров. При токах более 10 кА дуга кон- трагируется. В этом случае возникновение недопустимо больших очагов испарения на контактах предотвращается созданием в межконтактном промежутке поперечного радиального или продольного по отношению к току дуги магнитного поля. В поперечном радиальном магнитном поле дуга вращается с достаточно большой скоростью, в продольном - контрагирования не происходит, и дуга распределяется по всей контактной поверхности. Эти эффекты достигаются путем придания контактам специальной формы.

Таблица 1

Страна, фирма | Наибольшее рабочее напряжение, кВ | Номинальный ток отключения, кА | Номинальный ток, А |

СССР, | 12 | 50 | 3150 |

24 | 100 | 1600 | |

40,5 | 31,5 | 2500 | |

США, | 12 | 50 | 3150 |

24 | 31,5 | 3150 | |

Япония, | 12 | 50 | 3150 |

24 | 25 | 2000 | |

36 | 25 | 2000 | |

13,8 | 100 | 3000 | |

Япония, | 15/12 | 37/50 | 3000 |

25,8 | 31,5 | 2000 | |

38 | 31,5 | 2000 | |

ФРГ, | 15 | 63 | 4000 |

24 | 25 | 2000 | |

36 | 31,5 | 2500 |

В настоящее время в СССР и за рубежом достигнуты в основном все требуемые параметры ВДК в классах напряжения 3-35 кВ. Наивысшие параметры серийно выпускаемых или готовых к серийному выпуску ВДК в разных классах напряжения приведены в табл. 1 [3-7].

В ВЭИ работы по ВДК ведутся несколько десятилетий. Систематические исследования и разработки ВДК были начаты в лаборатории проф. Грановского B.Л. в 1956 г. С тех пор в ВЭИ был выполнен большой объем исследований и разработок ВДК1.

Проведены комплексные исследования вакуумной дуги при малых токах - до 100 А и сильных токах - от сотен ампер до десятков килоампер. Исследования при малых токах позволили изучить механизм и характеристики среза тока на однородных и неоднородных металлах: сплавах и композициях. При сильных токах изучены свойства вакуумной дуги в зависимости от тока дуги, материала контактов и расстояния между ними, исследовано влияние на вакуумную дугу магнитного поля: поперечного и продольного по отношению к току дуги, получены данные о закономерностях распространения плазмы в вакууме и восстановлении электрической прочности вакуумного промежутка после отключения тока, выполнены обширные исследования электрической эрозии контактов [8]. Исследована вакуумная изоляция в зависимости от материала контактов, расстояния между ними, предшествующих операций (коммутаций с током и без тока), конструкции ВДК. На основании полученных результатов удалось составить представление о физическом механизме отключения тока в вакууме.

Проведены разносторонние исследования самих ВДК [9, 10], технологии их изготовления [11, 12], контактных материалов [13], керамических изоляторов [14]. Изучалась работа ВДК и вакуумных выключателей в различных режимах [15, 16]. Разработаны принципы конструирования ВДК и вакуумных выключателей.

Первоначально в ВЭИ велись исследования и разработки по всем вопросам, касающимся вакуумных выключателей. Впоследствии ВЭИ сосредоточил свое внимание на контактных материалах, керамических изоляторах и ВДК. Разработкой керамических изоляторов и корпусов занимался отдел ВЭИ в г. Белая Церковь. Разработкой вакуумных выключателей и КРУ занялись СКБ Ровенского завода высоковольтной аппаратуры (РЗВА), научно-исследовательский институт НПО «Уралэлектротяжмаш», научно-исследовательский электромеханический институт Минусинского электротехнического комплекса (НПО «ЭЛКО») и др.

В результате этих исследований в ВЭИ разработаны ряд контактных материалов [13], серия керамических изоляторов [14], серия ВДК, первые в СССР вакуумные выключатели 15].

С участием ВЭИ освоен серийный выпуск контактных материалов, керамических изоляторов, ВДК и ряда типов вакуумных выключателей на предприятиях СССР. На базе ВДК ВЭИ разработаны и серийно выпускаются вакуумные выключатели и КРУ разнообразных конструкций с широкой номенклатурой параметров, вакуумные контакторы, переключающие устройства РПН трансформаторов. Вакуумная коммутационная аппаратура применяется в угольной, металлургической, нефтегазовой, горнодобывающей промышленностях, на железнодорожном транспорте, в энергетике, в сельском хозяйстве и других областях техники.

На сегодняшний день в СССР изготовлено и эксплуатируется около 500 000 ВДК. Доля вакуумных выключателей, выпускаемых в СССР, по отношению к выключателям других типов составляет менее 5% [1]. Следует ожидать в ближайшем будущем значительного ее увеличения. Ниже приведены результаты разработок контактных материалов и ВДК, выполненных ВЭИ.

Контактные материалы (КМ) для ВДК должны удовлетворять комплексу требований. Наряду с обычными требованиями к КМ коммутационных аппаратов любых типов, такими как высокие электро- и теплопроводность, высокая электроэрозионная стойкость, механическая прочность, возникает ряд специфических требований, обусловленных работой контактов в вакууме. К числу таких требований относятся высокая отключающая способность, малая сила сварки при протекании через замкнутые контакты и при включении тока, высокая электрическая прочность межконтактных промежутков, малый ток среза, низкое газосодержание, высокая сорбционная способность паров КМ по отношению к остаточным газам, выделяющимся из контактов и других поверхностей ВДК при горении дуги.

Ни один из чистых металлов комплексу этих требований не удовлетворяет. Потребовалась разработка специальных КМ, заключавшаяся в выборе компонентов и оптимизации их состава, разработке технологии изготовления, в исследовании свойств КМ. Для исследования свойств использовались традиционные методы и были разработаны новые, связанные с работой КМ и ВДК. Всесторонние испытания КМ позволяли производить их отбор и сравнение.

Разработка КМ велась в двух направлениях: путем получения многокомпонентных сплавов и создания металлокерамических композиций, изготавливаемых методами порошковой металлургии. От применения тугоплавких металлов вольфрама и молибдена в качестве основных компонентов КМ для ВДК с большими отключаемыми токами пришлось отказаться. За время горения дуги отключения такие контакты нагреваются до температур, достаточных для заметной термоэлектронной эмиссии, что ограничивает отключающую способность ВДК. Поэтому в качестве металлов, составляющих основу КМ, были выбраны медь, железо, хром, имеющие температуру кипения не выше 3000 К. В качестве компонентов, снижающих силу сварки и ток среза, использовались висмут и сурьма. Причем предпочтение было отдано висмуту, так как он менее токсичен и практически не растворяется в меди, вследствие чего при малых добавках к меди ее электропроводность снижается очень мало. Вводились и другие добавки, улучшающие те или иные характеристики КМ [13].

Следует указать, что универсальный КМ, удовлетворяющий одновременно всем требованиям, не создан ни в СССР, ни за рубежом. Чаще всего введение какого-либо компонента одни параметры улучшает, другие ухудшает. Например, введение висмута уменьшает ток среза и силу сварки, но одновременно снижает электрическую прочность, а в больших количествах и отключающую способность. Другой пример: введение в КМ больших количеств железа или хрома на порядок увеличивает электроэрозионную стойкость [13], повышает отключаемый ток и электрическую прочность, но одновременно увеличивает удельное электрическое сопротивление и, следовательно, нагрев ВДК при протекании номинальных токов.

В результате был разработан и внедрен в серийное производство ряд КМ, применяющихся для разных ВДК. Основные параметры разработанных КМ: удельное электрическое сопротивление, твердость по Бринеллю, сила разрыва сварки, ток среза, предельный ток отключения приведены в табл. 2. Первые два параметра измерялись традиционными методами, для измерения трех других были разработаны специальные методы.

Сила разрыва сварки определялась как сила, необходимая для размыкания контактов ВДК после протекания импульса асимметричного переменного тока промышленной частоты длительностью 3-5 полупериодов и наибольшей амплитудой 50-60 кА. При этом сила контактного нажатия была несколько ниже минимально необходимой для предотвращения отброса контактов электродинамическими силами. Для разных КМ эта сила составляла 1200-1900 Н. В этих условиях в большинстве случаев в области амплитудного значения тока наблюдался отброс контактов длительностью 1-3 мс, после чего контакты вновь замыкались под действием контактного нажатия.

Ток среза определялся по осциллограммам тока как среднее арифметическое значение в 100 отключениях переменного тока 15 А при произвольной фазе размыкания контактов. При этом токе можно было с достаточной точностью измерить ток среза у КМ, имеющих разные токи среза.

Предельный ток отключения определялся при возвращающемся напряжении 10 кВ путем испытания ВДК с цилиндрическими контактами диаметром 28 мм при ходе подвижного контакта 4-5 мм. Ток отказа превышал предельный ток отключения на 10-20 %.

Таблица 2

В табл. 2 указаны также области применения разработанных контактных материалов. Сплав медь-висмут- бор применяется для ВДК с номинальным током 3150 А, композиции железо-медь-висмут и железо-медь- сурьма предназначены для ВДК с большим ресурсом. Композиции хром- медь-вольфрам и хром-медь-вольф- рам-висмут имеют большую электропроводность и обеспечивают меньшее переходное сопротивление, чем композиции на основе железа. Поэтому хромосодержащие композиции нашли применение в ВДК с номинальными токами 400-2500 А. Композиция хром- медь-вольфрам-висмут содержит меди больше, чем композиция хром- медь-вольфрам, поэтому она имеет большую электропроводность и обеспечивает меньшее переходное сопротивление. Увеличение содержания меди приводит к росту силы сварки. Введение в композицию висмута компенсирует этот отрицательный эффект. Уменьшение переходного сопротивления позволило применить композицию хром-медь-вольфрам-висмут в ВДК с номинальным током 3150 А.

Все КМ, параметры которых приведены в табл. 2, за исключением материала железо-медь-сурьма, нашли применение в разработанных ВДК. Материал железо-медь-сурьма обладает малым током среза, высокими электроэрозионной стойкостью и электрической прочностью, но дает большое переходное сопротивление. Он пригоден для ВДК переключающих устройств трансформаторов с РПН. Но ВДК, применяемая в РПН, одновременно используется и в выключателях нагрузки с номинальным током 400 А, где требуется малое переходное сопротивление. Следует ожидать, что в дальнейшем железо-медь-сурьма найдет применение в ВДК для РПН. В ВЭИ разработан также легколетучий сплав для заполнения канавок тугоплавких контактов, применяемых в контакторных ВДК с коммутационным ресурсом при номинальном токе 106 операций включено-отключено.

Рис. 1. Схематический разрез камеры на 10 кВ:

1 - корпус; 2 - подвижный контакт; 3 - неподвижный контакт; 4 - неподвижный ввод; 5 - подвижный ввод; 6 - сильфон; 7 - центральный экран, находящийся под плавающим потенциалом; 8 - торцевые экраны, находящиеся под потенциалами вводов; 9 - направляющая; 10 - фланец неподвижного ввода.

Рис. 2. Схематический разрез камеры на 35 кВ:

1-8 - торцевые экраны, находящиеся под потенциалами вводов; 2, 6, 7 - экраны, находящиеся под плавающим потенциалом; 3,5- контакты; 4 - контактные накладки из композиции хром-медь-вольфрам; I-IV - секции, между которыми распределяется напряжение.

Разработанные КМ для силовых ВДК: сплав медь-висмут-бор, композиция хром-медь-вольфрам при коммутации нагрузок с высокой индуктивностью, малой электрической прочностью изоляции, например двигателей, сухих трансформаторов из-за среза тока и способности отключать высокочастотные токи могут в некоторых случаях приводить к недопустимым перенапряжениям, что требует применения средств ограничения перенапряжений: нелинейных оксидно-цинковых ограничителей перенапряжений или разрядников и R-C-цепочек. Чтобы исключить применение средств ограничения перенапряжений для этих нагрузок, в ВЭИ в настоящее время разрабатывается контактный материал со значительно уменьшенным током среза и высокой отключающей способностью.

Таблица 3

Вакуумные дугогасительные камеры. В ВЭИ разработаны ВДК трех классов напряжения: 10, 20 и 35 кВ. Схематические разрезы ВДК на напряжение 10 и 35 кВ показаны на рис. 1, 2 соответственно. Общим в конструкции камер всех типоисполнений является следующее. Для изоляции корпуса применяется высокоглиноземистая керамика. Неподвижный ввод выполнен в виде фланца, снабженного резьбовыми гнездами, через которые ВДК подключается к токоведущей цепи и закрепляется в выключателе. Контакты окружены центральным медным экраном, который находится под свободным потенциалом. Сильфон защищен экраном из нержавеющей стали от прожига каплями металла контактов, генерируемыми дугой. ВДК снабжены направляющими, закрепленными снаружи на фланце корпуса со стороны подвижного ввода. Направляющая ограничивает боковое смещение подвижного ввода и задает его поступательное движение под действием привода выключателя вдоль оси ВДК.

Все детали перед сборкой подвергаются специальной очистке. Детали соединяются пайкой твердыми припоями или сваркой в контролируемых защитных средах. На всех операциях сборки с помощью гелиевого масс-спектроскопического течеискателя проверяется герметичность узлов. ВДК снабжены газопоглотителем. Собранная камера подвергается обезгаживанию при высокой температуре и специальной электротехнической обработке.

Все ВДК после изготовления проверяются одноминутным испытательным напряжением промышленной частоты. В них измеряется также давление остаточных газов. Мерой давления является ионный ток в цепи ВДК, помещенной в постоянное продольное магнитное поле, к разомкнутым контактам которой приложено постоянное высокое напряжение. Кроме того, измеряется электрическое сопротивление ВДК на постоянном токе при дополнительном контактном нажатии, значение которого задается в технических условиях на ВДК для обеспечения их стойкости при протекании сквозных токов. Проверяются основные габаритные размеры ВДК. ВДК подвергаются также периодически, не реже одного раза в год, испытанию на коммутационный ресурс при номинальном токе, проверке напряжением грозового импульса, механическим и климатическим испытаниям. Испытания на коммутационную способность, устойчивость к сквозным токам и испытания на нагрев номинальным током проводятся многократно: в процессе разработки, при освоении серийного производства, при разработке и постановке на серийное производство коммутационных аппаратов, в которых применяются ВДК, а также в процессе серийного производства ВДК раз в несколько лет.

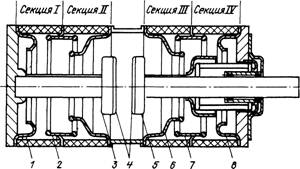

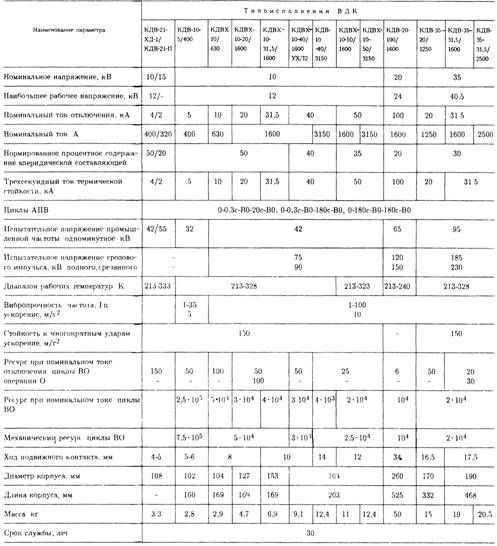

Параметры камер, разработанных ВЭИ, приведены в табл. 3. Обозначения типоисполнений камер расшифровываются следующим образом: К - камера, Д - дугогасительная, В - вакуумная, X - хромосодержащие контакты, если буквы X нет - контакты не содержат хрома2. Первая цифра - номинальное напряжение в киловольтах, вторая цифра: в числителе - номинальный ток отключения в килоамперах, в знаменателе - номинальный ток в амперах. В КДВ-21 цифры означают номер варианта конструкции.

Серийный выпуск камеры КДВ-21 начат в 1968 г. производственным объединением ПО «Полярон», которое принимало участие в ее разработке. Она имеет, как видно из табл. 3, две модификации. У камеры КДВ-21-II вольфрамовые контакты, она применяется в переключающих устройствах РПН трансформаторов. В камере КДВ-21ХД1 контакты из композиции хром-медь-вольфрам. Она используется главным образом в выключателях для сельского хозяйства и экскаваторов.

Камера КДВ-10-5/400 [17] применяется в контакторах для экскаваторов и шахтного оборудования. Эта ВДК предназначена для работы в условиях умеренного, холодного и тропического климата при среднемесячной влажности 90% и температуре 300 К. Камера выпускается серийно на Минусинском заводе вакуумных выключателей (МЗВВ). В настоящее время МЗВВ осваивает также второе поколение контакторной ВДК, в контактах которой используется упомянутый легкоплавкий сплав, разработанный ВЭИ. Сама камера второго поколения разработана НПО «ЭЛКО».

Корпус камер КДВ-21 и КДВ-10-5/ 400 состоит из двух изоляторов с медной прокладкой между ними и медными манжетами на торцах корпуса. Контакты у обеих ВДК имеют форму простых цилиндров.

Камеры на 10 кВ и отключаемые токи 10,20 и 31,5 кА: КДВХ-10-10/630, КДВХ-10-20/1600 и КДВХ-10-31,5/ 1600 представляют собой второе поколение (рис. 3). По сравнению с ВДК первого поколения [18, 19] изменены конструкция и материал ряда деталей. Вместо меди эти детали изготавливаются из железоникелевого сплава и нержавеющей стали. Оптимизирована междуэлектродная геометрия. Оба эти фактора позволили уменьшить массу ВДК второго поколения по сравнению с первым в 2-3 раза, диаметр - в 1,1-1,3 раза.

В ВДК второго поколения контакты изготавливаются из композиции хром- медь-вольфрам вместо меди и сплава медь-висмут-бор, использовавшихся в ВДК первого поколения. Более высокая электрическая прочность промежутков с контактами из этого материала позволила уменьшить ход подвижного контакта по сравнению с ВДК первого поколения в среднем на 30%.

Рис. 3. Вакуумные дугогасительные камеры на 10 кВ, 70, 20 и 31,5 кА, 630 и 1600 А.

Благодаря этому, а также более высокой электроэрозионной стойкости этой композиции коммутационный и механический ресурс второго поколения ВДК по сравнению с первым был увеличен в 1,5-2,5 раза.

Корпус ВДК второго поколения состоит из двух изоляторов, наружная поверхность которых снабжена ребра- ми для увеличения электрической прочности в условиях выпадения росы.

Типоисполнения КДВХ-10-10/630 и КДВХ-10-20/1600 освоены серийным производством, а КДВХ-10-31,5/1600 находится в стадии освоения на МЗВВ. ВДК второго поколения прошли неоднократно полный цикл испытаний в процессе их разработки и освоения в серийном производстве, а также при разработке и освоении серийного производства выключателей, в которых они используются. Разработано несколько серий таких выключателей. Многие выключатели уже находятся в эксплуатации.

Камеры с током отключения 40 кА: КДВХ-10-40/1600 и КДВ-10-40/3150 имеют конструкцию, аналогичную второму поколению ВДК (рис. 4). Для корпуса этих ВДК использованы изоляторы, применявшиеся в ВДК первого поколения с током отключения 31,5 кА.

Рис. 4. Вакуумные дугогасительные камеры на 10 кВ, 40 и 50 кА, 1600 и 3150 А.

Наружная поверхность этих изоляторов гладкая, необходимая электрическая прочность в условиях выпадения росы достигается за счет большей длины изоляторов. В КДВХ-10-40/1600 так же, как и в ВДК второго поколения, для материала контактов применяется композиция хром-медь-вольфрам, в КДВ-10-40/3150 контакты состоят из двух материалов: контактирующая часть - из сплава медь-висмут-бор, дугогасящая - из меди. Использование сплава медь-висмут-бор позволило уменьшить электрическое сопротивление камеры в 2-3 раза (с учетом разброса переходного сопротивления контактов).

В отличие от ВДК других типоисполнений КДВ-10-40/3150 имеет на подвижном выводе контактную насадку, к наружной поверхности которой припаяна серебряная фольга. Контактная насадка служит для присоединения подвижного вывода ВДК к токоведущей цепи выключателя с помощью розеточного контакта, который скользит по серебряной фольге насадки. В остальных типоисполнениях ВДК присоединение их подвижного вывода к токоведущей цепи выключателя осуществляется с помощью гибкой связи и наконечника соответствующей конструкции. Серийное производство ВДК на 10 кВ, 40 кА осваивается на МЗВВ. На базе этих ВДК разработаны и прошли испытания несколько типоисполнений вакуумных выключателей.

В описанных ВДК с током отключения 10-40 кА применяются контактные системы спиральной конструкции с поперечным по отношению к току дуги магнитным полем. По сравнению с конструкциями контактных систем с продольным магнитным полем контактные системы спиральной конструкции обладают как достоинствами, так и недостатками. К достоинствам относятся: меньшая масса и продольные размеры, меньшее электрическое сопротивление, большая механическая прочность. Недостатком является большое падение напряжения в дуге,

и, как следствие, большее оплавление контактов, оплавление центрального экрана на уровне межконтактного промежутка при предельных токах отключения. В ВДК класса 10 кВ при токах до 40 кА достоинства представляются более значимыми, чем недостатки. По-видимому, поэтому не только ВЭИ, но и другие фирмы используют спиральную конструкцию.

Камеры на 10 кВ, 50 кА: КДВХ-10- 50/1600 и КДВХ-10-50/3150 (рис. 4) разработаны в тех же габаритах, что и ВДК на 40 кА, но в отличие от последних имеют контактную систему с продольным магнитным полем. В качестве материала контактов в обоих типоисполнениях используется композиция хром-медь-вольфрам-висмут. На базе этих ВДК разрабатываются несколько типоисполнений вакуумных выключателей.

Все ВДК на 10 кВ, имеющие хромосодержащие контакты, способны коммутировать в трехполюсном режиме конденсаторные батареи в цепях с изолированной нейтралью при токах до 450 А и напряжении 10 кВ.

Рис. 5. Вакуумная дугогасительная камера на 20 кВ, 100 кА, 1600 А.

Камеры на 10 кВ, приведенные в табл. 3, могут работать в условиях умеренного, холодного и тропического климата. В тропическом климате номинальные токи с 1600 А уменьшаются до 1250 А, с 3150 А до 2500 А. Однако эти токи могут быть увеличены при соответствующих изменениях конструкции выключателей и радиаторов.

Вакуумные камеры могут работать под навесом или в помещениях, например в КРУ, где колебания температуры и влажности воздуха несущественно отличаются от колебаний на открытом воздухе.

В классе напряжения 24 кВ в настоящее время разработано одно типоисполнение ВДК на 100 кА, 1600 А (рис. 5). Параметры ВДК приведены в табл. 3. В отличие от ВДК класса 10 кВ с токами отключения до 50 кА корпус этих ВДК имеет центральную металлическую часть, диаметр которой превышает диаметр изоляторов. Оба ввода соединены с корпусом через сильфон.

Рис. 6. Вакуумные дугогасительные камеры на 35 кВ, 20 и 31,5 кА, 1250 и 2500 А.

Привод воздействует на оба ввода, перемещая каждый из них на 17 мм. ВДК имеет контактную систему с продольным магнитным полем. Материал контактов - композиция хром- медь-вольфрам. На базе этой ВДК разрабатываются в настоящее время генераторные выключатели.

В классе 35 кВ разработано 5 типоисполнений ВДК. Три из них имеют номинальный ток отключения 20 кА и номинальный ток 1250 А [10, 17, 20] и различаются исполнением наружной изоляции; два других типоисполнения имеют номинальный ток отключения 31,5 кА, номинальные токи 1600 и 2500 А. Параметры типоисполнений ВДК на 20 и 31,5 кА приведены в табл. 3. Фотография двух типоисполнений камер на 20 кА и одного типоисполнения на 31,5 кА показана на рис. 6.

Корпус ВДК на 35 кВ состоит из четырех изоляторов, в середине корпуса находится медный цилиндр, выполняющий одновременно функции центрального экрана. ВДК имеют контактную систему, образующую продольное магнитное поле. Материал контактов - композиция хром-медь-вольфрам. Экранная система содержит пять экранов, из которых три изолированы от вводов и находятся под плавающим потенциалом. Два экрана расположены у торцов корпуса и имеют потенциалы вводов. Таким образом, внутри корпуса вне контактной системы напряжение распределяется не между двумя промежутками, как в ВДК на 10 и 20 кВ, а между четырьмя. Это значительно снижает вероятность пробоя внутри ВДК по длинным путям, в обход межконтактного промежутка.

Камеры на 35 кВ могут работать в условиях умеренного и холодного климата. Одно изтипоисполнений ВДК на 20 кА и оба типоисполнении на 31,5 кА имеют армировку полимерной изоляцией концевых фланцев и могут работать в закрытых помещениях, исключающих конденсацию влаги. В третьем типоисполнении на 20 кА наружная поверхность корпуса полностью армирована полимерной изоляцией с развитой ребристой поверхностью, вылет ребра 75 мм. Эта камера предназначена для работы на открытом воздухе. ВДК на 20 кА, не имеющие армировки внешней изоляции, предназначены для работы в среде с электрической прочностью выше, чем у воздуха, например в масле или элегазе.

Благодаря армировке полимерной изоляцией торцов корпуса, ВДК выдерживает испытательное напряжение при плавном подъеме 105 кВ вместо 95.

Армировка всего корпуса позволила повысить это напряжение до 110 кВ.

Камеры на 35 кВ, 20 кА выпускаются серийно, производство ВДК на 35 кВ, 31,5 кА находится в стадии освоения на МЗВВ. ВДК на 35 кВ используются в выключателях на 35 и 110 кВ. В последнем случае несколько камер включаются последовательно. Эти выключатели разработаны и серийно выпускаются НПО «Уралэлектротяжмаш». Несколько лет они находятся эксплуатации на металлургических предприятиях. На базе ВДК на 35 кВ разрабатываются выключатели для железнодорожного транспорта.

Таким образом, в результате многосторонних исследований разработаны ВДК на все основные параметры, требуемые в классах напряжения 10-35 кВ.

Научно-технический уровень разработанных ВДК соответствует лучшим зарубежным аналогам. В настоящее время ведутся разработки ВДК на 10 кВ, 63 кА; 24 кВ, 25 кА; 35 кВ, 25 кА, расширяется номенклатура ВДК, ведутся разработки ВДК новых поколений с меньшими габаритами и массой. Разрабатывается ВДК с малым током среза, которая не потребует применения средств ограничения перенапряжений. Разработана бесштенгельная технология изготовления камер с окончательной герметизацией по отверстию во фланце корпуса. Предполагается разработка бесштенгельной технологии с герметизацией по спаям изоляторов с металлической арматурой.

Список литературы

- Белкин Г.С., Козлов В.Б. О тенденциях и перспективах развития коммутационной аппаратуры высокого напряжения//Электротехника, 1990, № 1.С. 14-20.

- Кесаев И.Г. Катодные процессы электрической дуги. М.: Наука, 1968. С. 244.

- Vacuum Interrupters. Selector Grude I EC Rated Circuit Breaker Sewice // Westinghouse Electric Corporation, 1984.

- Toshiba Vacuum Interrupters. New Series of Vacuum Interrupters. Toshiba Corporation. №7043.1987.

- Research and development on 13,8, 100 kA. Vacuum circuit - breaker with huge capacity and frequent operation / Y. Sunada, N. Ito, S. Yanabu et al.//CIGRE Report 13-04. 1982.

- Mitsubishi RELTA VAC Vacuum Switch. Specifications. 1987.

- Siemens Medium Voltage Vacuum Circuit - Breakers 3 AF and 3 AG. № A 19100-E 769-B 309- x-7600.1989.

- Электрическая эрозия сильноточных контактов и электродов / Г. В. Буткевич, Г.С. Белкин, Н.А. Ведешенков, М.А. Жаворонков /У М.: Энергия, 1978.

- Исследования вакуумных дугогасительных камер/ И. А. Лукацкая, С.И. Воскресенский, B.C. Потокин, С.М. Селыкатова II Электротехническая промышленность. Сер. Аппараты высокого напряжения, трансформаторы, силовые конденсаторы. М.: Информ- электро, 1981. Вып. 9 (122). С. 21 -23.

- Вакуумная дугогасительная камера для выключателей высокого напряжения / А.А. Перцев, В.Б. Козлов, Л.Г. Гусева и др. // Электротехническая промышленность. Сер. Аппараты высокого напряжения, трансформаторы, силовые конденсаторы. М.: Информ- электро, 1980. Вып. 3 (107). С. 10-13.

- Рывкин А. М., Лукацкая И.А., Шварц А.Е. Зависимость давления в электровакуумном приборе от длительности предварительного обезгаживания // Электротехническая промышленность. Сер. Аппараты высокого напряжения, трансформаторы, силовые конденсаторы. М.: Информэлектро, 1984. Вып. 6(152). С. 22-23.

- Крафт В.В. Скорость испарения некоторых припоев на основе меди при нагреве в вакууме // Электронная техника. Сер. Электроника СВЧ, 1985. Вып. 7 (379). С. 58-59.

- Разработка новых контактных материалов для вакуумных выключателей I Г.С. Белкин, С.И. Воскресенский, В.Я. Киселев и др. // Электротехническая промышленность. Сер. Аппараты высокого напряжения, трансформаторы, силовые конденсаторы. М.: Информэлектро, 1975. Вып. 5 (49). С. 17-19.

- Цуркан Л.М., Павлык Л.П., Лукацкая И А. Крупногабаритные металлизированные изоляторы из высокоглиноземистой керамики // Электротехническая промышленность. Сер. Аппараты высокого напряжения, трансформаторы, силовые конденсаторы. М.: Информэлектро, 1982. Вып. 1 (123). С. 17-18.

- Козлов В.Б. Опыт разработки, состояние и перспективы развития вакуумной коммутационной аппаратуры. Коммутационные аппараты высокого напряжения и электрофизические процессы при гашении дуги // Тр. ВЭИ, 1986. С. 48-63.

- Вакуумные выключатели в схемах управления электродвигателями / В.А. Воздвиженский, А. Ф. Гэнчаров, В. Б. Козлов и др. М.: Энергоатом и здат, 1988.

- Разработка вакуумных дугогасительных камер. Ленинский план электрификации СССР в действии / И.А. Лукацкая, А.А. Перцев, С.Н. Воскресенский и др. // Материалы Всесоюзной научно-технической конференции. М.: ВЭИ, 1981. С. 21.

- Вакуумная дугогасительная камера КДВ-10-1600-20 / В.Б. Козлов, И.А. Лукацкая, С.Н. Воскресенский, В.В. Баринов II Электротехника, 1978, № 11. С. 44-46.

- Разработка вакуумных дугогасительных камер класса напряжения 10 кВ с номинальным током отключения 31,5 кА и номинальными токами 1600 и 3200 А / И.А. Лукацкая, С.Н. Воскресенский, С.М. Селыкатова и др. // Тр. ВЭИ, 1986. С. 3-15.

- Перцев А.А., Гусева Л.Г., РылъскаяЛ.А. Вакуумные дугогасительные камеры для выключателей 35 и 100 кВ // Электротехническая промышленность. Сер. Аппараты высокого напряжения, трансформаторы, силовые конденсаторы. М.: Информэлектро, 1981. Вып. 8 (121). С. 7-10.