Теплоснабжение предприятий является одной из наиболее важных задач в жизнеобеспечении основного технологического производства и включает в себя производство (при наличии собственного котлового хозяйства) и распределение тепловой энергии. При этом к объектам теплоснабжения предъявляются все более жесткие требования по внедрению энергосберегающих технологий, среди которых автоматизация процессов выработки, транспортировки и распределения тепловой энергии занимает одно из ведущих мест. К объектам теплоснабжения относятся котельные, центральные тепловые пункты, насосоперекачивающие станции, центральный и/ или районные диспетчерские пункты. Компания «АББ Автоматизация» имеет широкий опыт проектирования и внедрения автоматизированных систем управления для разнообразных объектов теплоснабжения, позволяющих наиболее эффективным и экономичным образом управлять процессом теплоснабжения предприятий.

Задачи АСУ теплоснабжения

Внедрение автоматизации теплоснабжения решает следующие виды задач:

- организация регулирования и управления технологическим процессом (выработки пара котла, нагрева сетевой воды, передачи и распределения тепла);

- дистанционный контроль за работой оборудования;

- автоматическое управление технологическим процессом;

- автоматическое управление работой оборудования;

- автоматический и автоматизированный учет параметров и расхода материальных ресурсов;

- организация управления технологическим оборудованием с дисплейных щитов управления в режиме как нормальной эксплуатации, так и в пусковых режимах, контроля ресурса оборудования, полноценной паспортизации;

- реализация с технологическим оборудованием единого технического комплекса;

- повышение надежности работы технологического оборудования применением технических средств с повышенными показателями надежности и методов автоматического ввода резервных средств при отказах;

- повышение экономичности технологического процесса применением методов регулирования технологических параметров, предотвращающих непроизводительные потери энергии, и повышением качества переходных процессов при пусках-остановах оборудования;

- повышение экономичности технологического процесса применением современных методов учета расхода электрической и тепловой энергии;

- повышение качества и надежности передачи и приема информации о параметрах процесса;

- повышение эффективности эксплуатации системы применением новых технических средств и методов организации сопряжения составляющих систему частей;

- минимизация численности обслуживающего персонала путем применения технических средств с высокой надежностью и большими сроками службы, путем снижения количества обслуживаемого оборудования;

- возможность интеграции АСУ ТП отдельных объектов в единую автоматизированную систему управления.

Ниже приведены наиболее характерные задачи, стоящие перед автоматизированными системами, и пути их решения компанией АББ Силовые и Автоматизированные Системы

Задачи | Решения |

Высокая повреждаемость оборудования |

|

Экономичность технологического процесса |

|

Экономичное использование энергоносителей, экономия электрической энергии, снижение вредных выбросов |

|

Достаточное информационное сопровождение |

|

Безошибочность работы персонала |

|

Поиск поврежденных участков |

|

Централизация управления теплосетями |

|

Планирование выработки тепла | • Автоматическое прогнозирование потребления тепловой энергии с учетом температуры окружающей среды, дня недели, времени суток, статических данных и других факторов |

|

|

Экономические преимущества автоматизации теплоснабжения

- Автоматизация котлоагрегатов позволяет существенно повысить эффективность процессов горения и уменьшить тепловые потери за счет поддержания оптимальных параметров соотношения топливо-воздух, что ведет к экономии топлива до 5-10%, а также снизить количество вредных выбросов в атмосферу (N0, СОЕ) до 5%.

- Автоматизация процессов подготовки воды позволяет наиболее точно выдерживать водно-химические режимы во всем диапазоне нагрузок работы основного технологического оборудования, что ведет к снижению образования отложений на стенках трубопроводов, более длительному сроку службы и снижению затрат на замену и ремонт до 10-15%.

- Экономия топлива достигается за счет распределения нагрузки между котлоагрегатами таким образом, что общий КПД группы котлов остается всегда максимальным, экономия топлива при этом достигает 3-5%.

- Применение приборов учета тепловой энергии позволяет сэкономить 20-35% средств при расчетах с предприятиями жилищно-коммунального хозяйства.

- Внедрение частотно-регулируемого привода для управления сетевыми насосами, дымососами и вентиляторами ведет к экономии электрической энергии до 10-30%.

- Внедрение более точных и динамичных автоматических систем локального регулирования для поддержания режимных параметров наиболее оптимальным образом позволяет увеличить экономию тепловой энергии до 10-15%.

- Уменьшение числа кабельных связей в системе ведет к снижению капитальных затрат на оборудование до 10%.

- Диспетчеризация управления объектами тепловых сетей позволяет экономить до 20% электрической энергии и до 10% тепловой энергии.

- Автоматическое диагностирование режимов работы оборудования, отслеживание выработки ресурса и, соответственно, своевременность ремонтных работ ведет к снижению аварийности и затрат на ремонтные работы до 10%.

- Снижение трудозатрат на обслуживание микропроцессорной техники, постоянная самодиагностика системы приводят к снижению общего количества необходимого обслуживающего персонала и экономии фонда заработной платы на 5-10%.

Автоматизация тепловых электрических станций

Современное развитие энергетики России невозможно без модернизации и реконструкции устаревшего оборудования электростанций, внедрения современных методов производства электрической и тепловой энергии, применения современных комплексных средств автоматизации технологических процессов.

Компания АББ Силовые и Автоматизированные Системы имеет большой опыт внедрения систем управления для автоматизации технологических процессов тепловых электрических станций.

При этом решаются следующие основные задачи:

| Задачи | Решения |

Надежная защита технологического оборудования |

|

Анализ аварий | • Автоматическое ведение журнала аварийных событий, событийных журналов и журналов действий оперативного персонала |

Безошибочность работы оперативного персонала |

|

Повышение эффективности работы оперативного и обслуживающего персонала |

|

Экономичное использование энергоносителей, экономия электрической энергии, снижение вредных выбросов |

|

Экономия и учет выработки электрической и тепловой энергии |

|

|

|

Оборудование для автоматизации технологических процессов теплоснабжения и ТЭЦ

Газоанализаторы серии А02000 и EL3000 ИзмеНепрерывный контроль состава газовых смесейрения на основе высокоточных методов:

- Фотометрия (УФ, видимого, ближнего и дальнего ИК диапазонов)

- Детектирование свыше 25 различных газов

- Обеспечение многокомпонентных измерений (до 4 одновременно)

- Калибровка без эталонного газа.

- Датчик кислорода на основе магнитных свойств газа

- Калибровка по окружающему воздуху.

- Электрохимический анализатор следов (малых концентраций) кислорода.

- Измерение теплопроводности

- Специальное решение для контроля чистоты водорода и продувочного газа системах охлаждения генераторов

- Защищенная конструкция для агрессивных газов.

- Пламенно-ионизационный детектор (FID)

Газоанализаторы серии А02000

Газоанализаторы серии EL3000

- Измерение концентрации углеводородов в газовых смесях.

- Лазерная спектроскопия

- Отсутствие контакта с измеряемым газом

- Отсутствие перекрестной чувствительности (влияния других газов).

- Гибкие системы пробоотбора и пробоподготовки

- Отбор и доставка пробы без влияния окружающей среды

- Подготовка анализируемого газа к измерению в детекторах.

- Одновременное измерение концентрации шести компонентов одним анализатором при помощи подключаемых модулей.

- Искрозащищенное исполнение газоанализаторов для опасных объектов.

- Интеграция газоанализаторов по протоколам ModBUS, Profibus, Ethernet в системы управления производством.

Комплексные системы серии ACF-NT и АСХ

Комплексный дизайн системы на основе модульных решений

- Мощные ИК технологии анализа

- Встроенная система пробоподготовки

- Низкие затраты на обслуживание в течение всего срока эксплуатации

- Удаленный контроль и самодиагностика анализатора

- Ethernet с протоколом TCP/IP, интерфейс ОРС для прямого подключения к АСУТП, Profibus DP&PA.

ACF-NT - система анализа для комплексных задач.

Одновременное определение до 12 измеряемых компонентов как, например, HCI, HF, Ctotal, Н20, СО, С02, NO, S02, N02, N20, NH3, 02 и др.

АСХ - бюджетная система анализа стандартной конфигурации, включая пробоотбор и пробоподготовку, используется для измерения СО, S02, N0, N20, NOx, N02, Ctotal, 02 и др.

Промышленный хроматограф серии NGC8200 для определения качества природного газа

Компактное взрывозащищенное исполнение с расширенным диапазоном температуры эксплуатации (-40 °С ... +55 °С) в специальных версиях

- Низкое энергопотребление (номинально 7 Вт, 12/24 В)

- Контроль до 4 анализируемых потоков

- Продолжительность стандартного анализа 5 минут

- Расчет параметров газа: теплотворная способность, число Воббе, метановое число, сжимаемость, удельный вес и др.

- Автоматический электронный контроль давления обеспечивает расход газа-носителя менее 20 смЗ/мин.

- Пользовательский интерфейс на основе Windows

- Коммуникационные порты USB, Ethernet, RS232/485. Поддерживаемые протоколы ModbusЯCP Сервер-Клиент, Modbus/ASCII либо RTU.

промышленный хроматограф NGS 8200

Комплексная система серии ACF-NT

Приборы водно-химического анализа

Анализаторы компонентов водных растворов

Анализаторы рН/ОВП и электропроводности

- Непрерывное измерение концентраций аммиака, натрия, гидразина, растворенного кислорода, диоксида кремния, хлора, нитратов, фторидов, фосфатов и др.

- Высокая избирательность благодаря ионоселективным и колориметрическим методам измерения

- Автоматическая калибровка, термо- и рН-компенсация пробы позволяют минимизировать техническое обслуживание

- Малый расход реагентов.

Комплексный анализ параметров ВХР

- Комплексное измерение компонентов и свойств водных растворов на базе единой системы пробоподготовки.

- Оптимизация расходов на монтаж и обслуживание аналитического оборудования.

Одно- и двухканальные измерения одним трансмиттером (pH и/или проводимость, и/или растворенный кислород)

- Непрерывная диагностика сенсора

- Встроенный ПИД-регулятор

- Аналоговые и дискретные выходы

- Поддерживаемые протоколы Profibus DP&PA, Foundation Fieldbus, HART

- Настенный, блочный, трубный монтаж трансмиттера

- Проточная, погружная, съемная (извлекаемая) установка сенсоров

- Расширенный диапазон условий применения температуры свыше 100 °С, давление свыше 2 МПа

- Самоочищающиеся и стойкие в агрессивных средах сенсоры

КИПиА

Эффективное функционирование современных АСУ возможно при условии комплектования их контрольно-измерительными приборами и исполнительными устройствами, обеспечивающими высокоточное измерение режимных параметров технологического процесса и преобразование управляющего воздействия регулятора в изменение расхода вещества и энергии.

Интеллектуальные датчики-преобразователи температуры, давления, расхода, уровня жидкости и других технологических параметров

Преобразователи, снабженные вычислительными мощностями и цифровой коммуникацией, предоставляют пользователю новые возможности: конфигурирование (дистанционно и по месту), изменение пределов измерения, проверку работоспособности прибора. Наши преобразователи успешно применяются во всех отраслях перерабатывающей промышленности, особенно в нефтехимической и пищевой промышленности, в энерго-, водоснабжении и водоотведении.

Расходомеры для широкого диапазона характеристик измеряемых сред

Электромагнитные, вихревые, массовые, клиновые расходомеры и ротаметры компании АББ позволяют Заказчику выполнить высокоточные измерения для широкого диапазона диаметров трубопроводов на любых технологических средах, включая высокоагрессивные, многофазные и с неполным заполнением трубопровода.

Регулирующие клапаны и приводы

Выбор конструкций, типоразмеров, характеристик и материалов регулирующих клапанов позволяет осуществить управляемое изменение расхода в заданном диапазоне и надежную работу клапанов без кавитации, вибрации и высокого уровня шума.

Самописцы

Предлагаем электронные, безбумажные, ленточные и дисковые самописцы для любых условий применения.

Программные продукты для построения АСУ теплоснабжения и ТЭЦ

Компания «АББ Силовые и Автоматизированные Системы» предлагает комплексные решения по автоматизации технологических процессов производства электроэнергии и тепла, передачи и распределения энергоресурсов. Это направление деятельности компании включает в себя автоматизацию технологических процессов котлоагрегатов (паровых и водогрейных), газотурбинных установок, турбоагрегатов, объектов тепловых сетей.

Системы, используемые для этих целей, выполняют следующие задачи:

- сбор и нормализация сигналов;

- защиты и блокировки;

- автоматическое управление и регулирование;

- передача и накопление данных;

- оперативное управление и контроль;

- отображение информации;

- управление производством.

Комплексная система автоматизации Industrial IT 800хА

Система 800хА разработки компании АББ - это компьютеризированная система автоматизации, обладающая традиционным набором функций для управления и контроля, а также интегрированными дополнительными функциями управления партиями продукции, распоряжения информацией, работы с промышленными шинами и оптимизацией основных ресурсов.

В основе системы 800хА лежит запатентованная технология Aspect ObjectTM компании АББ, при этом система полностью совместима с более старыми комплексами автоматизации.

Система 800хА предназначена для управления различными процессами в промышленности и энергетике. Она находит применение как на небольших предприятиях, таких как станции водоочистки, так и на крупных предприятиях перерабатывающей отрасли, например, на целлюлозно-бумажных комбинатах.

С помощью этой системы управляющий персонал может, в частности, контролировать ход процесса и осуществлять управление, вести руководство техническим обслуживанием, контролировать качество продукции и работать над технологий.

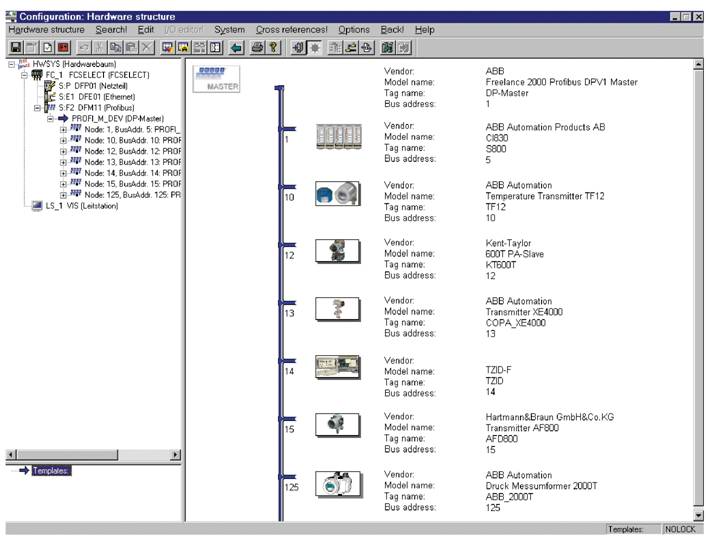

Freelance 800F - распределенная система управления

Архитектура системы

Система Freelance 800F делится на операторский уровень и уровень технологического процесса. Уровень оператора содержит функции управления и наблюдения, регистрации и архивирования, трендов и аварийной сигнализации. Функции дистанционного управления и автоматического регулирования обрабатываются в контроллерах.

Freelance 800F - распределенная система управления

Основной идеей, заложенной в основу системы АВВ Freelance 800, было снижение стоимости и упрощение конфигурирования и программирования ПТК АСУТП. Упрощение и удешевление инжиниринга было достигнуто путем реализации нескольких концепций:

- Использование единого инструмента проектирования и наладки (Control Builder F) для конфигурирования всей системы,

включая функций автоматизации, интерфейса оператора, конфигурирования каналов связи, полевых шин, а также ввода параметров полевых устройств.

- Автоматическое генерирование связей между программами находящимися в различных контроллерах контроллерами, а также между контроллерами и операторскими станциями.

- Унифицированная, охватывающая всю систему проверка корректности пользовательских программ и каналов передачи информации через операторские станции и контроллеры до интеллектуальных полевых устройств, включая формальную

проверку законченности и совместимости прикладных программ. - Графическое конфигурирование редакторами с помощью языков программирования в соответствии со стандартом МЭК 61131-3.

- Обширная библиотека функциональных блоков, в которую могут быть добавлены пользовательские функциональные блоки; библиотека макросов и графических символов для создания графики и панелей управления пользовательских функциональных блоков.

- Интеграция устройств PROFIBUS, используя FDT/DTM.

Система Freelance 800F делится на операторский уровень, уровень управления технологическим процессом и уровень полевых устройств. Уровень оператора выполняет функции управления и наблюдения, регистрации и архивирования, трендов и аварийной сигнализации. Операторские станции DigiVis используют обычные персональные компьютеры. DigiVis поддерживает двух мониторное управление.

Одна инженерная станция и несколько операторских станций могут быть установлены на уровне оператора. Инженерная станция Control Builder F используется, чтобы конфигурировать и налаживать систему. Обычно используются портативные ПК, позволяющие конфигурировать систему и в офисе, и по месту. Персональные компьютеры операторского уровня также могут использоваться как инженерные. Нет необходимости в постоянном подключении инженерной станции к системе.

Функции дистанционного и автоматизированного управления,

автоматического регулирования обрабатываются в контроллерах.

На уровне, непосредственно связанном с процессом, система

Freelance 800F может состоять из нескольких контроллеров,

к которым подсоединяются устройства ввода/вывода. При необходимости, можно обеспечить работу контроллеров с резервированием или без резервирования. Система ввода- вывода конфигурируется в соответствии с типом и количеством технологических сигналов.

Оперативный уровень и уровень контроллеров связываются между собой через системную шину (на базе Ethernet), используя протокол TCP/IP. При этом можно выбрать между несколькими средствами передачи информации, такими как „витая пара" или оптическое волокно. ОРС-сервер Freelance позволяет подключить ПТК к операторскими станциями более высокого уровня или другим клиентам ОРС. Через ОРС системы Freelance может быть получен доступ в реальном

масштабе времени к значениям процесса и аварийным сигналам.