29. РАСЧЕТ ВОЗДУШНО-МАСЛЯНОЙ ЦИРКУЛЯЦИОННОЙ СИСТЕМЫ ОХЛАЖДЕНИЯ ТРАНСФОРМАТОРОВ

а) Порядок расчета

Расчет системы, состоящей из охладителей, внутри которых принудительно циркулирует масло и которые обдуваются воздухом, включает три раздела: гидродинамический, аэродинамический и тепловой расчеты, которые взаимосвязаны.

Исходными данными для расчета служат:

полные потери трансформатора Р, кВт,

допустимая средняя температура масла Фм.ср, °С.

Допустимая средняя температура масла определяется в зависимости от среднего превышения температуры обмотки т0 над средней температурой масла, которое определяется по кривой на рис. 77, в зависимости от величины удельной тепловой нагрузки поверхности обмотки

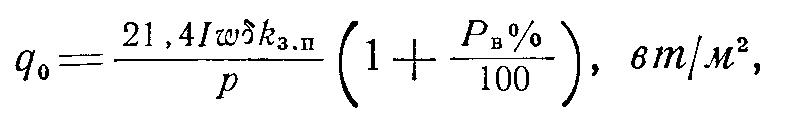

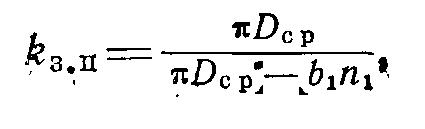

Величина q0 подсчитывается по формуле, полученной на Электрозаводе:

(33)

(33)

где I — ток в витке катушки;

w — число витков катушки; для винтовых (спиральных) обмоток принимается w = 1; б — плотность тока, а/мм2\ &з.п — коэффициент закрытия поверхности; Рв — добавочные потери от вихревых токов, %; р — периметр поперечного сечения катушки, мм.

Рис. 77. Кривая для определения среднего превышения температуры обмотки над температурой масла.

Для одинарных дисковых катушек, непрерывной и винтовой (спиральной) обмоток р = 2(пЬ + В); для двойных дисковых катушек с шайбами и для «полуспиральных» обмоток p = nb+2B (см. рис. 78).

Коэффициент закрытия поверхности обмотки определяется по формуле

где Dcр — средний диаметр катушки (обмотки), мм; Ъ1 — ширина прокладок, мм; П\ — число клиньев. Подсчитанная по формуле (33) величина q0 умножается на коэффициент 1+0,364 (А—0,5), где к — толщина дополнительной и витковой изоляции на две

Рис. 78. К определению периметра поперечного сечения катушки.

стороны. К определенной таким образом величине необходимо прибавить поправку в зависимости от радиального размера обмотки и величины масляного канала: для дисковых катушек по табл. 10, для спиральных обмоток по табл. 11.

Таблица 10

Ширина двойного канала, мм | Поправки | ||||

Радиальный размер обмотки, мм | |||||

60-80 | 81—105 | 106-130 | 131—155 | 156-185 | |

6 | 400 | 500 | 550 | 650 | 750 |

8 | 120 | 240 | 300 | 390 | 470 |

10 | —20 | 100 | 150 | 260 | 330 |

12 | —90 | 30 | 80 | 190 | 250 |

14 | —170 | -50 | 0 | 130 | 190 |

16 | —230 | —120 | —60 | 60 | 120 |

Эта таблица составлена для двойных каналов, т. е. таких, которые разделены шайбой на два одинарных.

Размером двойного канала считается размер большего из одинарных каналов (между катушкой и шайбой).

В дисковых катушках с одинарными масляными каналами поправка берется для меньшего ближайшего размера канала.

Ширина | Поправки | ||||

одинарного масляного | Радиальный размер обмотки, мм | ||||

мм | до 20 | 21—30 | 31-40 | | 41-60 | 61-80 |

8 | 300 150 60 —60 | 370 220 120 0 | 420 280 150 60 | 470 330 240 120 | 520 380 300 180 |

Таким образом, вычислив величину q0 по кривой на рис. 77, определяют среднее превышение температуры обмотки to над средней температурой масла. Тогда допустимая средняя температура масла Ом.ср вычисляется по формуле

(35)

(35)

Кривая на рис. 77 дает значения т0 для направленного движения масла вдоль обмоток; поэтому если наружная обмотка не имеет специальных направляющих устройств, то превышение ее температуры над температурой масла должно быть выбрано на 2—3°С ниже, чем у внутренних обмоток. Среднюю температуру масла рекомендуется выбирать порядка 75°С.

Температура воздуха, поступающего в охладитель, принимается 0Bi = +35°C.

На практике расчет охладительной системы обычно начинают с выбора типа охлаждающей поверхности охладителя (спирально-навивные трубки, спирально-накатные и т. д.) и разрабатывают компоновку охладителя из выбранных элементов (трубок). Затем производят гидродинамический и аэродинамический расчеты, на основании которых выбираются насос и вентилятор с характеристиками, соответствующими расчетным данным, и наконец производят тепловой расчет.

б) Определение основных параметров охладителя

Если необходимо спроектировать охладитель заново, то в первую очередь решают вопрос о том,. какое количество потерь Р должен будет отвести проектируемый охладитель.

Выбирают тип охлаждающей поверхности.

Как указывалось выше, в настоящее время широкое распространение получили спирально-накатные алюминиевые трубки, применяемые в охладителях конструкции ЗТЗ, и спирально-навивные стальные трубки, навивка которых выполняется из стальной проволоки, предложенные Теплотехническим институтом имени Дзержинского (см. рис. 73).

Основные геометрические данные одной из разновидностей спирально-накатных алюминиевых трубок:

внутренняя поверхность 1 м трубки Si = 0,0544 м2;

наружная оребренная поверхность 1 м трубки S2 = = 0,56 м2;

коэффициент оребрения — отношение наружной поверхности к внутренней k0=S2/Si =il0,3;

живое сечение 1 м щели между двумя трубками пакета

/щ=0,0247 м2.

Компонуют охладитель, т. е. выбирают число рядов труб, количество труб в ряду, шаг по рядам (по глубине), шаг по трубам в ряду (шаг по фронту) и длину труб. Следует иметь в виду, что число рядов труб, превышающее 8—9, не дает желаемого эффекта, так как значительно увеличивает аэродинамическое сопротивление. Количество труб в ряду выбирается исходя из конструктивных соображений, причем ширина охладителя должна быть такой, чтобы при обдуве охладителя вентилятором все трубы находились примерно в равных условиях. Шаг по рядам и шаг по трубам выбирается также исходя из конструктивных соображений. Обычно трубки располагают в шахматном порядке. Длиной труб задаются в зависимости от высоты бака трансформатора и удобства расположения охладителя на баке.

Производят подсчет поверхности охладителя, омываемой воздухом S, м2; /ж.м — так называемого «живого» сечения всех трубок для прохода масла, ж2; fm,B— «живого» сечения охладителя для прохода воздуха, м2.

Задаются скоростями теплоносителей: масла vM в трубах и воздуха в межтрубном пространстве Обычно берут скорость масла ом=2—5 м/сек и весовую скорость воздуха vByB = 7—14 кг/м2 • сек. Если проход воздуха в охладителе затруднителен, то это приводит к большим потерям напора в системе даже при небольших весовых скоростях воздуха в охладителе.

Следовательно, потери напора в охладителе определяются аэродинамическим сопротивлением охладителя.

Выбирая большие скорости масла и воздуха, мы увеличиваем эксплуатационные расходы установки, т. е. затраты мощности на 1 кет отводимых потерь. При этом затраты мощности на подачу воздуха всегда больше затраты мощности на подачу масла. Поэтому казалось бы, что более целесообразно увеличивать скорость масла, чем воздуха. Однако надо иметь в виду, что увеличение скорости воздуха увеличивает теплоотдачу с единицы поверхности охладителя значительно эффективнее, чем при увеличении скорости масла. Обычно затраты мощности рекомендуется иметь не более

где NK — мощность насоса, вт,

N в — мощность вентилятора, вт\ Р — потери, отводимые охладителем, кет; Na и NB можно определить по характеристикам насоса или вентилятора по формуле

(36)

(36)

где Q — производительность насоса или вентилятора,

Я — гидравлическое или аэродинамическое сопротивление системы, кГ/м2 (мм вод. ст.); т} — к. п. д. насоса или вентилятора;

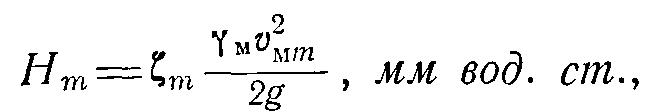

При движении жидкости всегда возникают сопротивления #м, препятствующие движению, которые в зависимости от природы их возникновения разделяются на сопротивления трения и местные сопротивления.

Гидравлическое сопротивление трения (#тр) зависит от вязкости жидкости и от скорости движения жидкости: чем больше вязкость и чем больше скорость движения жидкости, тем больше сопротивление трения. Последнее определяется по формулам (39) и (42).

Рис. 79. Пучок трубок.

Рис. 80. Кривые для определения коэффициента теплопередачи.

Местные сопротивления обусловливаются вихреобразованием в местах изменения сечения трубопровода и преодоления отдельных препятствий в нем: вход в трубопровод и выход из него, повороты струи жидкости, вход в трубную решетку и выход из нее, проход жидкости через задвижки и т. д. Местные сопротивления определяются по формуле (45) [JI. 3].

Изготовляют опытный маслоохладитель (пучок трубок) с выбранными трубками и принятым их расположением. Задаваясь различными скоростями масла (например, им=1; 2; 3 м/сек и т. д.) в трубках и изменяя для каждой из скоростей масла весовую скорость воздуха Увув, получают семейство кривых коэффициентов теплопередачи k. Такое семейство кривых, полученных на ЗТЗ применительно к пучку трубок, представленных на рис. 79, дано на рис. 80.

По кривым для выбранных значений vM и уву'в находят коэффициент теплопередачи.

По формулам (37) и (38) определяют количества масла и воздуха, проходящие через охладитель.

(38)

(38)

По каталогу предварительно выбирают соответствующие насос и вентилятор с последующей проверкой правильности выбора.

в) Гидродинамический расчет охладителя

По формуле (37) было подсчитано количество масла, проходящее через охладитель, а по каталогу был выбран соответствующий этому количеству масла насос. Гидродинамический расчет охладителя предусматривает проверку правильности этого выбора.

1. Гидравлическое сопротивление трения трубного пучка охладителя может быть определено по формуле

(39)

(39)

где X — коэффициент трения, который для турбулентного движения жидкости выражается формулой

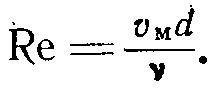

Re — критерий режима движения Рейнольдса;

Если Re<2 200, то движение жидкости в трубах имеет ламинарный характер, если же Re>2 200 —турбулентный. Следовательно, Re = 2 200 является критическим значением числа Рейнольдса {Л. 3].

v = 6 • Ю-6 м2/сек — кинематическая вязкость масла при 75° С. Она характеризуется силами внутреннего трения, противодействующими движению и возникающими между частицами и слоями масла, движущимися с различными скоростями.

(т.о — длина трубки охладителя, ж; п — число ходов масла

(см. рис. 81); о — внутренний диаметр трубки охладителя, м; g=9,81 м/сек2 — ускорение силы тяжести; Уы — удельный вес масла

в охладителе, кг/ж3; рм — скорость масла в охладителе, м/сек. 2. Определяют сопротивления маслопровода.

Для этого маслопровод делят на отдельные участки, как- то: прямые участки, внезапные сужения, (внезапные расширения, молена, вентили, краны, задвижки и т. д., и по формулам (42) и (43) определяют потери на трение на прямых участках, а по формуле (45) определяют потери на местные сопротивления на других участках:

Рис. 81. Эскиз трехходового охладителя (вид сбоку). Стрелками показано направление движения масла.

а) потери на трение на прямых участках маслопровода

где Я1 — коэффициент трения;

(44)

(44)

I — длина прямого участка трубы;

d — диаметр прямого участка трубы; Ом.т. — скорость масла в прямом участке трубы;

б) потери на местные сопротивления

(45)

(45)

где — коэффициент местного сопротивления в рассматриваемом участке (берется из справочников);

^мт — скорость масла в рассматриваемом участке трубы.

Определяется сопротивление всей системы или потери напора в системе, определяющие напор насоса Я:

![]() (46)

(46)

Основные потери напора падают на сопротивление охладителя Я0; меньшая часть — на местные сопротивления 2Нт, и еще меньшая — на трение на прямых участках маслопровода Ятр.

При наличии направленной циркуляции масла в трансформаторе необходимо учитывать также потери напора при движении масла вдоль обмоток. Расчет этого сопротивления сложен. Величина этого сопротивления мала, так как скорость масла в каналах обмоток обычно не выше 0,05 м/сек. Поэтому рекомендуется учитывать это сопротивление увеличением Ям приблизительно на 0,5 м вод. ст. на 1 м высоты обмоток трансформатора.

Проверяется правильность выбора насоса.

Для этого сравнивается полученное по расчету значение сопротивления системы Ям с принятым напором насоса Я. Если Ям значительно отличается от Я насоса, то следует построить характеристику масляной системы (?М=/(ЯМ).

Для этого воспользуемся зависимостью

где ki — постоянный коэффициент, определяемый по известным величинам QM и Нм;

(48)

(48)

Задаваясь различными значениями сопротивления системы Ни Н2, Н3 и т. д. и подставляя их в формулу (47), определяют соответствующие им расходы Qb Q2, Q3 и т. д. По полученным точкам строят кривую Q = =f(H). Точка пересечения характеристики масляной системы с характеристикой насоса является рабочей точкой насоса (рис. 82).

Рис. 82. Характеристика насоса типа ЭЦТ63-10.

Если производительность (расход) насоса Q в этой точке значительно отличается от производительности, принятой при тепловом расчете, то следует произвести новый тепловой расчет с учетом установленной производительности насоса. При этом, может быть, будет необходимо применить насос другой производительности.