6.3. Изолирующие накладки

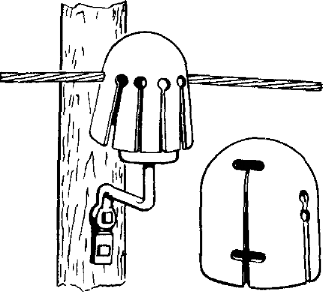

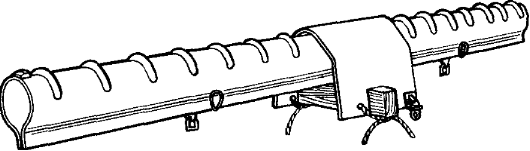

Для временной изоляции элементов ВЛ среднего напряжения применяются защитные накладки, которые могут быть жесткими или гибкими, плоскими или имеющими определенную объемную форму. Изолирующие накладки устанавливаются на отдельные изоляторы (рис. 6.3), провода (рис. 6.4), поддерживающие и натяжные гирлянды изоляторов и на натяжные зажимы, на элементы опоры. Накладки, изолирующие элементы линии, находящиеся под напряжением, применяются для предотвращения поражения работающих и междуфазных коротких замыканий. Накладки на неизолированные элементы применяются для предотвращения коротких замыканий на землю и для защиты работающих от поражения при возрастании потенциала из-за возникновения на ВЛ замыкания на землю. Одной из модификаций накладок являются экраны из изоляционного материала, используемые для ограничения зоны работ.

Рис. 6.4. Жесткая накладка (короб) на провод и штыревой изолятор

Рис. 6.3. Жесткий изолирующий колпак (накладка) на штыревой изолятор

Согласно документам ТК 78 МЭК накладки классифицируются в соответствии с номинальным напряжением электроустановок:

Класс | 0 | 1 | 2 | 3 | 4 | 5 |

Напряжете электроустановки фаза-земля, кВ | 4,4 | 7,5 | 17 | 26,5 | 36 | 46 |

Для изоляции фаз между собой могут применяться по две накладки на каждую фазу, если каждая накладка рассчитана на фазное напряжение, или одна накладка, рассчитанная на соответствующее линейное напряжение. Накладки выдерживают перенапряжения, характеризующиеся приведенными ниже коэффициентами:

Накладки категории С применяются при температурах от —40 до + 55 °С, категории W - при температурах от -10 до +70 С; все остальные накладки рассчитываются на использование при температурах от -25 до+55 °С.

Корпус изолирующей жесткой накладки (рис. 6 4) снабжается пластинами или кольцевыми зажимами для установки на провод, изолятор, арматуру, элементы опоры. Корпус накладки должен иметь гладкие внешние и внутренние поверхности без неровностей, пор, трещин, раковин, шероховатостей, чужеродных включений.

Накладки подвергаются электрическим и механическим испытаниям При электрических испытаниях накладок применяются электроды двух видов: для испытания накладок на элементы, находящиеся под напряжением, и для накладок на заземленные части электроустановки. Для испытания накладок, устанавливаемых на провода, подвесные и натяжные гирлянды изоляторов, штыревые изоляторы, арматуру, применяется электрод в виде трубки или стержня, прижимаемый к внутренней поверхности накладки; этот электрод присоединяется к источнику высокого напряжения. Внешний электрод — проводящая краска или сетка, покрывающие поверхность накладки, заземляется. При испытаниях накладок, изолирующих заземленные элементы, оба электрода покрывают поверхности накладки, примем заземляется электрод, прилегающий к внутренней поверхности, а напряжение подается на электрод, прилегающий к внешней поверхности накладки. Электрические испытания проводятся по схеме, приведенной на рис. 6.5. До начала электрических испытаний образцы очищаются раствором трифтортрихлорэтана и высушиваются на воздухе в течение 15 мин. Стандартные образцы, вырезаемые из плоской части корпуса жесткой накладки, имеют длину 300 мм, ширину 77 мм. Испытательное напряжение жестких накладок в сухой среде 100 кВ, длительность испытания 1 мин. При других длинах образцов испытательное напряжение определяется из расчета 3,3 кВ/см. Испытания образцов в сухом состоянии производятся при температуре +18 28 °С. Испытания образцов жестких накладок после увлажнения производятся при температуре окружающей среды. Образцы предварительно выдерживаются 168 ч в камере искусственного климата при температуре 23 С и влажности 93%. При электрических испытаниях в сухом состоянии ток утечки не должен превышать 25 мкА, при испытаниях после увлажнения вполне удовлетворительным результатом считается ток утечки, не превышающий 2I1. До электрических испытаний гибких накладок их погружают в воду на 16 ч (при +23 ° С), после чего поверхность накладки протирают насухо; испытания проводятся в соответствии с требованиями МЭК при температуре +18 -^23 °С и относительной влажности 45-75%.

Рис. 6.5. Стандартная схема электрических испытаний образцов изолирующих элементов (трубок, накладок, штанг):

1 - образец; 2 - источник испытательного напряжения 100 кВ переменного тока; 3 - делитель напряжения; 4 - измерительный прибор, 5 - экранированные провода; 6 - латунные электроды

Испытания накладок на элементы, находящиеся под напряжением, производятся двумя циклами - А и Б, накладок на заземленные элементы - только циклом А. При испытаниях напряжение повышается со скоростью 1 к В/с; максимальное испытательное напряжение (табл. 6.4) выдерживается в течение 3 мин. Накладки считаются выдержавшими испытания А, если отсутствуют разряды, и выдержавшими испытания Б, если не происходит пробоя и не возникает дуга.

Таблица 6.4. Напряжение переменного тока при испытаниях гибких накладок

Класс | Накладки для изоляции элементов, находящихся под напряжением, к В | Накладки для изоляции заземленных элементов, кВ | |

Испытания А | Испытания Б | ||

0 | 5 | 11 | _ |

1 | 10 | 20 | 10 |

2 | 20 | 37 | 20 |

3 | 30 | 48 | 30 |

4 | 40 | 60 | 40 |

5 | 50 | 65 | 50 |

Рис. 6.6. Схема механических испытаний короба ударной силой

Механические испытания проводятся после выдерживания накладок в камере искусственного климата в течение 4 ч при относительной влажности менее 20% и температуре —25 или —40 ° С в зависимости от условий эксплуатации. Удар с энергией 20 Дж наносится по верхней и боковой частям накладки (рис. 6.6). После удара на накладке допускается образование вмятины диаметром до 5 мм, трещины в месте удара не допускаются.

Проводятся также так называемые установочные испытания жестких накладок, при которых имитируются реальные условия применения: после проведения регламентированных режимов увлажнения накладки устанавливаются на провод или изолятор, а также соединяются между собой для проверки работоспособности узлов стыковки.