Переход во многих случаях от радиальных схем питания к магистральным обусловил широкое применение шинопроводов переменного тока.

Использование магистральных шинопроводов позволяет снизить аварийность электрических сетей и увеличить срок их службы, а также более рационально решать схемы сетей и обеспечивать гибкость их при необходимости изменения формы сети вследствие изменения технологии производства.

Номинальные токи шинопроводов обычно выбирают по значению вторичного номинального тока питающего трансформатора, хотя фактическая нагрузка бывает значительно ниже и поэтому шинопроводы, как правило, недостаточно используются по току (60—70%).

Шкала токов магистральных шинопроводов 1000, 1600, 2500 и 4000 А соответствует номинальным токам на низшей стороне трансформаторов мощностью 630, 1000, 1600 и 2500 кВ-А.

Магистральные шинопроводы в аварийных режимах выдерживают перегрузку, установленную для трансформаторов соответствующей мощности.

Номинальные токи шинопроводов приняты с учетом температуры окружающей среды 40°С (нагрев шин 90°С). При других температурах соответственно меняется допустимый номинальный ток шинопровода (рис. 2).

При меньших температурах имеется возможность повышения нагрузочной способности шинопровода, а при больших температурах номинальный ток шинопровода резко снижается, что приводит к недоиспользованию по

току трансформаторов. Меньшие температуры окружающей среды (менее 40°С) наблюдаются в вентилируемых с помощью кондиционеров электротехнических помещениях, а более высокие температуры (40"С и более) в верхних зонах производственных предприятий, например в цехах горячей прокатки металлургических заводов.

Рис. 2. Кривая зависимости допустимой нагрузки на шинопровод ШMA73 на 1600 А от температуры окружающей среды.

Машиностроительные цехи, в которых применяется значительное количество шинопроводов, характеризуются температурами окружающей среды менее 40°С и это следует учитывать при выборе шинопроводов.

Возможно ступенчатое использование шинопроводов по мере отбора мощности с помощью переходных секций с большего шинопровода на меньший. Однако, имея в виду, что при дальнейшей эксплуатации не исключена вероятность прибавления нагрузок, пропускную способность шинопровода следует рассчитывать на перспективу.

В связи с ростом мощностей отдельные шиты, питаемые от трансформаторов, потребляют иногда почти всю его мощность. При этом появляется возможности отказа от использования магистральных шинопроводов и замены их непосредственным соединением трансформатора со щитом.

Не рекомендуется применение схем распределения энергии, при которых от одного трансформатора отходит несколько магистральных шинопроводов с суммарной пропускной способностью, намного превышающей расчетную нагрузку трансформатора. Такая схема может применяться только при питании от одного трансформатора разных производственных участков или цехов.

С целью применения меньших по току шинопроводов и снижения потерь напряжения питание шинопроводов осуществляют по возможности в середине магистрали. Магистральные шинопроводы переменного тока изготовляют на 1600 А типа I1IMA73 и на 2500 и 4000 А типа ШМА68-Н, продолжается частичное изготовление шинопровода на 4000 А типа ШМА59-Н.

Шинопроводы используют в четырехпроводных электрических сетях с глухозаземленной нейтралью (табл. 1).

Все шинопроводы имеют по шесть фазовых изолированных шин, расположенных по схеме спаренных фаз, что обеспечивает относительно низкое индуктивное сопротивление шинопроводов. Применение скомпенсированной системы шин обеспечивает более низкие потери в шинопроводах по сравнению с открытыми магистралями на равноценные токи. Более высокая стоимость шинопровода в этом случае, вызванная сложностью изготовления и необходимостью обеспечения надежной изоляции шин, компенсируется общей экономичностью такого шинопровода.

Расположение шин.

В магистральных шинопроводах при прохождении тока в шинах вокруг них образуется внешнее магнитное поле. По мере роста тока возрастает магнитный поток и увеличиваются связанные с ним потери энергии Поэтому для шинопроводов на токи 1000 А и более, т. е. на токи, при которых потери становятся значительными, приходится принимать меры для уменьшения магнитного потока. При токах 1600 А и более фазы выполняют в форме пакетов из нескольких шин. При этом одним из способов уменьшения потока является сближение шин.

В этих условиях изоляция шин позволяет предельно сблизить шины разных фаз, благодаря чему магнитный поток уменьшается. Однако, например, при трех шинах

Таблица 1

Технические данные магистральных шинопроводов переменного тока

Примечания: I. В табл. 1 -5 данные приведены по номенклатуре изделий заводов Главэлектромонтажа, а по шинопроводу ШЗМ16 2. В типах шинопроводов индексы обозначают: Ш— шинопровод; М— магистральный; А—алюминиевые шины; 59, 68, 73— год разработки: Н— с нулевым проводом (четырехпроводный).

в пакете ток в крайних шинах составляет 40%, а в средней 20% общего тока фазы. Поэтому в многополосных шинопроводах, имеющих по две и более шин на фазу, принимают меры, обеспечивающие наименьшие индуктивные сопротивления, например, путем спаривания, шихтовки или другого вида переплетения фаз. Заботятся также о наименьших потерях энергии в шинопроводах, например, путем исключения в оболочках замкнутых контуров из магнитных материалов.

В магистральных шинопроводах переменного тока напряжением до 1000 В расположение шин может быть осуществлено по различным схемам чередования фаз (рис. 3).

Схема расщепленных фаз (рис. 3,а) с неизолированными шинами позволяет эффективнее использовать материал шин благодаря увеличению их поверхности охлаждения. Такая схема расположения шин допустима только при двух- трех шинах в пакете. При большем числе шин на фазу номинальный ток шинопровода увеличивается незначительно и поэтому такая схема расположения фаз является нерациональной. Она применяется в установках напряжением выше 1000 В, когда сближение разных фаз затруднено из-за необходимости изоляции шин.

Схема спаренных фаз (рис. 3,6) позволила создать относительно скомпенсированный шинопровод при несимметричном положении шин в пространстве. В этой схеме при двух шинах на фазу каждая половина одной фазы индуктивно связана с половинами всех остальных фаз и поэтому почти все магнитное поле заключено в пространстве между этими шинами и взаимное положение каждой пары шин относительно другой не имеет значения.

Рис. 3. Схемы расположения фаз в шинопроводах.

а — расщепленные фазы; б — спаренные фазы; в — шихтованные (переплетенные) фазы.

В настоящее время магистральные шинопроводы ШМА73 и ШМА68-Н изготовляются только по такой шестиполосной схеме с чередованием полуфаз ВА — AC — CB (при этом разнесена на края средняя фаза, рис. 4), что дает ряд преимуществ и, в частности, уменьшенное индуктивное сопротивление (0,017—0,023Ом/км). В этих шинопроводах все шины изолированы, что обеспечивает минимальное расстояние между ними в каждом пакете, определяемое только толщиной изоляции. Пропускная способность шинопровода со спаренными фазами увеличена по сравнению с шинопроводом, где каждая фаза состоит из двух расщепленных шин идентичного сечения.

В этих шинопроводах спаренность фаз осуществляется не по всей длине шинопровода из-за того, что в местах стыка отдельных секций для возможности соединения шин с помощью одноболтового сжима или сварки их расщепляют, располагая фазы по схеме А — В — С. В шинопроводах со спаренными фазами доля участков с неспаренными фазами составляет 9—15% в зависимости от средней длины секций в линии.

Исследования, проведенные в последнее время институтом ВНИИпроектэлектромонтаж, показали, что даже при равномерной нагрузке отдельных фаз токи, проходящие в полуфазах, неодинаковы. Это объясняется различным индуктивным сопротивлением шин-полуфаз из-за несимметричного их положения в пакете относительно других шин-полуфаз в шинопроводе со спаренными фазами.

При неравномерных нагрузках на отдельные фазы это явление сказывается в большей мере. Поэтому имеется стремление отказаться от спаренного расположения фаз. Ведутся поиски новых конструкций шинопроводов с оптимальной схемой расположения фаз в корпусе шинопровода с целью добиться минимальных потерь.

Рис. 4. Схема расположения фаз в шинопроводе со спаренными фазами.

1 — присоединительная секция; 2 — прямая (или угловая) секция; 3 — ответвительная секция; 4 — присоединительная фазировочная секция с обратным чередованием фаз.

Схема шихтованных (переплетенных) фаз с минимальными расстояниями между шинами разноименных фаз (рис. 3,в) имеет лучшие показатели по потерям, и поэтому целесообразна разработка шинопроводов по такой схеме.

В таком шинопроводе все шины разных фаз группируют в отдельные, как правило, плотные пакеты, что повышает электродинамическую стойкость шинопровода к возможным токам короткого замыкания. Расположение шин на близком расстоянии друг от друга способствует достижению относительно низкого индуктивного сопротивления шинопроводов и сокращению их габаритов. При этом отдельные трехфазные пакеты шин могут быть расположены в общей оболочке или в отдельных оболочках с образованием в этом случае самостоятельных модулей, из которых можно набрать шинопровод на требуемый ток.

Возможно, что в дальнейшем предпочтение будет отдано модульным шинопроводам на ограниченную шкалу токов, например до 1600 А, из которых можно собирать шинопроводы практически на любой ток, прокладывая их параллельно. При этом благодаря возможности их ступенчатой по сечению и току прокладки (без переходных секций) по мере отбора мощности обеспечивается более экономный расход шинопроводов при значительном сокращении общего количества моделей шинопроводов. Однако условия присоединения и поворотов трасс у таких наборных шинопроводов весьма затруднены.

В шинопроводе ШЗМ16, разработанном институтом ВНИИпроектэлектромонтаж, осуществлена «гибридная» схема расположения фаз, являющаяся разновидностью схем со спаренными и шихтованными фазами, но с последовательным чередованием полуфаз (АВ — СА — ВС) и неравномерными расстояниями между шинами разных фаз. В этом шинопроводе шины фаз имеют сплошную изоляцию и сжаты оболочкой, используемой в качестве нулевого проводника. Такая конструкция обеспечивает непрерывное крепление шин, что повышает электродинамическую стойкость шинопровода. Этот шинопровод по потерям имеет средние показатели между шинопроводами, выполненными со спаренным и шихтованным расположением фаз.

Сравнение различных конструкций шинопроводов лишь по разовому расходу материалов и простоте изготовления является недостаточным. При создании лучшей конструкции прежде всего следует учитывать электрические параметры шинопровода и, в частности, потери энергии, имеющие постоянный характер.

Конструкция шинопровода.

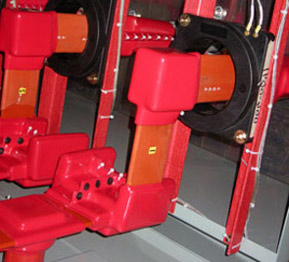

Магистральные шинопроводы переменного тока состоят из набора различных секций, комбинируя которые сооружают сети необходимой формы. Шинопровод ШМА73 на 1600 А представляет собой три пакета изолированных алюминиевых шин, собранных по схеме спаренных фаз и заключенных в кожух. Пакеты шин в кожухе стягиваются с помощью изоляторов и шпилек.

Кожух состоит из двух жестких двутавровых алюминиевых боковин и стальных перфорированных крышек (сверху и снизу). Шины и боковины кожуха выполнены из алюминиевого сплава АД31Т1. Боковины кожуха используют в качестве нулевых проводников. Их общее сечение равно сечению фазных шин, что обеспечивает присоединение однофазных нагрузок и уверенную работу защиты при однофазных коротких замыканиях в точках, удаленных от источника питания. Эти нулевые проводники используют также в качестве защитного заземления. При этом непрерывная цепь заземления обеспечивается имеющимися на боковинах накладками, соединяющими с помощью болтов стыки секций.

В шинопроводах ШМА68-Н в качестве нулевых проводников используют алюминиевые опорные уголки кожуха шинопровода. Их суммарная проводимость приблизительно равна 50% проводимости фазных шин, что в большинстве случаев является достаточным условием для присоединения нагрузок промышленных предприятий. Оба опорных уголка соединены между собой на концах каждой секции.

Конструкция магистральных шинопроводов является самонесущей, где основным элементом, определяющим жесткость секций, являются шины, расположенные на ребро, а кожух предназначен лишь для защиты от механических повреждений и прикосновений к изолированным шинам. Шины скреплены между собой через каждые 750 мм, что в сочетании с жестким кожухом (у шинопровода ШМА73) обеспечивает возможность крепления шинопровода с пролетом до 6 м (это соответствует общепринятому строительному модулю; шинопровод ШМЛ68-Н крепят через 3 м).

Перфорация в крышках и вертикальное расположение шин обеспечивают более легкое рассеяние тепла и создают лучшие условия для интенсивного охлаждения шинопровода. Для лучшего охлаждения оболочкам шинопроводов иногда придают более развитую поверхность.

В вентилируемых шинопроводах расход проводниковых материалов в среднем на 25% ниже по сравнению с невентилируемыми шинопроводами. Поэтому изготовление шинопроводов в сплошном кожухе и с изолированными шинами представляется нецелесообразным, если при этом не достигаются лучшие показатели.

Электродинамическая стойкость шинопроводов характеризуется ударным током короткого замыкания, при прохождении которого шинопроводы (шины, изоляторы) не должны разрушаться от возникающих при этом механических усилий. Электродинамическая стойкость магистральных шинопроводов переменного тока на 1600 и 2500 А составляет 70 кА, а на 4000 А — 100 кА, что соответствует ГОСТ 8615-70.

За счет особенностей конструкции шинопровода могут быть достигнуты и большие значения электродинамической стойкости, например, в конструкции, где вместо отдельных изоляторов, расставленных с определенным шагом, применено так называемое непрерывное крепление шин с помощью плотно прилегающего кожуха (шинопровод ШЗМ16). Однако в большинстве случаев большая электродинамическая стойкость, как правило, свидетельствует о перерасходе материалов. Зарубежные фирмы иногда указывают достигнутые при испытаниях шинопроводов более высокие значения электродинамической стойкости, что не является признаком необходимости повышения электродинамической стойкости отечественных шинопроводов, за исключением случаев, когда это подтверждается расчетом.

Материал шин.

С целью снижения расхода проводниковых материалов важно повышение плотности токовых нагрузок на шины. Этого можно добиться, например, применяя более нагревостойкие изоляционные материалы, эффективную вентиляцию, а также более рациональным подбором числа шин на фазу и их геометрических размеров, обеспечивающих снижение потерь.

Применение алюминия в кабельной промышленности с успехом распространено на шинопроводы, в которых преимущественно применяют алюминиевые шины. Использование алюминия в качестве проводникового материала вместо меди благоприятно сказалось на массе и стоимости равноценных по нагрузке шинопроводов, изготовленных целиком из алюминия (включая корпус).

Проводимость алюминия, отнесенная к массе металла, в 1,5—2 раза выше, чем у меди.

Алюминий легко обрабатывается, сваривается, он достаточно стоек против коррозии благодаря наличию защитной оксидной пленки. Наряду с этим алюминий обладает существенными недостатками: незначительной механической прочностью, малым пределом текучести, что особенно важно в местах болтовых контактных соединений, имеет непроводящую оксидную пленку, образующуюся даже в тех случаях, когда воздух имел доступ к контактным соединениям в течение очень короткого времени. Эта пленка, являясь защитной для металла, значительно ухудшает состояние контактных соединений. Устранение некоторых из этих недостатков обеспечивается применением алюминиевого твердого сплава марки АД31Т1. Механическая прочность сплава 200 Н/ммг, т. е. почти в 3 раза больше, чем у обычного алюминия 70 Н/мм2 [1 Н (ньютон) приблизительно соответствует 0,1 кгс]. Поэтому в шинопроводах, как правило, применяют шины из сплава алюминия, благодаря чему повышается надежность болтовых контактных соединений. Несколько большее электрическое сопротивление сплава по сравнению с алюминием (р=0,0325 Ом-мм2/м) не имеет решающего значения для большинства шинопроводов

Изоляция шин.

В шинопроводах со спаренными фазами изоляция шин обязательна, потому что шины разных фаз расположены рядом. Она повышает электрическую прочность и позволяет создать сравнительно компактную конструкцию шинопровода по сравнению с конструкцией, в которой шины не изолированы. Нулевые шины в четырехпроводных магистральных шинопроводах, используемых в сетях с глухозаземленной нейтралью, будучи проложенными внутри корпуса шинопровода, могут быть неизолированными (в отличие от спаренных фазных шин), но для возможности применения шинопровода как в системах с глухозаземленной, так и изолированной нейтралью нулевые шины должны быть изолированы только от кожуха шинопровода.

Для изоляции шин применяют стеклолакоткань, накладываемую на шину в два и более слоя, что является весьма трудоемкой операцией, и поэтому ведутся поиски по ее замене на другие изоляционные покрытия (термоусадочные шланги, напыление изоляции и лаки).

Для повышения надежности изоляции полуфазы разных фаз в пакете дополнительно разделены сплошной перегородкой из изоляционного материала. Изоляция шин имеет недостаточную механическую прочность и может быть сравнительно легко повреждена, поэтому к установке шинопровода, например, ШМА73, имеющего перфорированный кожух, по условиям окружающей среды предъявляются более строгие требования, чем к установке шинопровода в закрытом исполнении, например, ШЗМ16.

Для изоляции и защиты мест соединений шин отдельных секций шинопровода используют комплекты изоляционных разъемных кожухов, соединяемых между собой с помощью замковых элементов. Такие кожухи имеются как для защиты сварных соединений, так и для случаев, когда соединения секций выполнены с помощью одноболтовых сжимов. В эти комплекты входят также материалы, необходимые для изоляции самих шин в местах стыка секций.

Оболочка шинопровода.

Для защиты неизолированных (или недостаточно изолированных) шин от возможных прикосновений к токоведущим частям и механических повреждений шинопроводы имеют перфорированные (дырчатые) или сплошные оболочки. Эти оболочки благодаря наличию отверстий или развитой поверхности помогают вентилировать шинопровод. Отверстия в оболочке также препятствуют значительному скоплению пыли внутри шинопровода, что благоприятно сказывается на его эксплуатации (уменьшаются периоды между чистками). Шины, изолированные, например, лаками или другими подобными изоляционными материалами, в соответствии с ГОСТ 14254-69 считаются недостаточно изолированными по условиям прикосновения и возможности механических повреждений. Следует иметь в виду, что наличие изоляции в этом случае на шинах шинопровода не влияет на определение степени защиты его оболочки.

Степень защиты оболочки в соответствии с ГОСТ 14264 69 зависит от возможности проникновения внутрь этой оболочки твердых тел и воды, а также прикосновения к токоведущим частям, что характеризуется наличием и размерами отверстий в оболочке, т. е. степенью ее уплотнения. Однако изоляция шин в шинопроводе, имеющем оболочку с перфорацией, может служить дополнительным фактором при определении области применения шинопровода; например, такой шинопровод лучше противостоит относительно запыленной среде, чем шинопровод в такой же оболочке, но с неизолированными шинами.