Опыт сушки промасленного цеолита при ремонте мощных силовых трансформаторов

ТАРАН В. А., инж., Днепроэнергоремонт

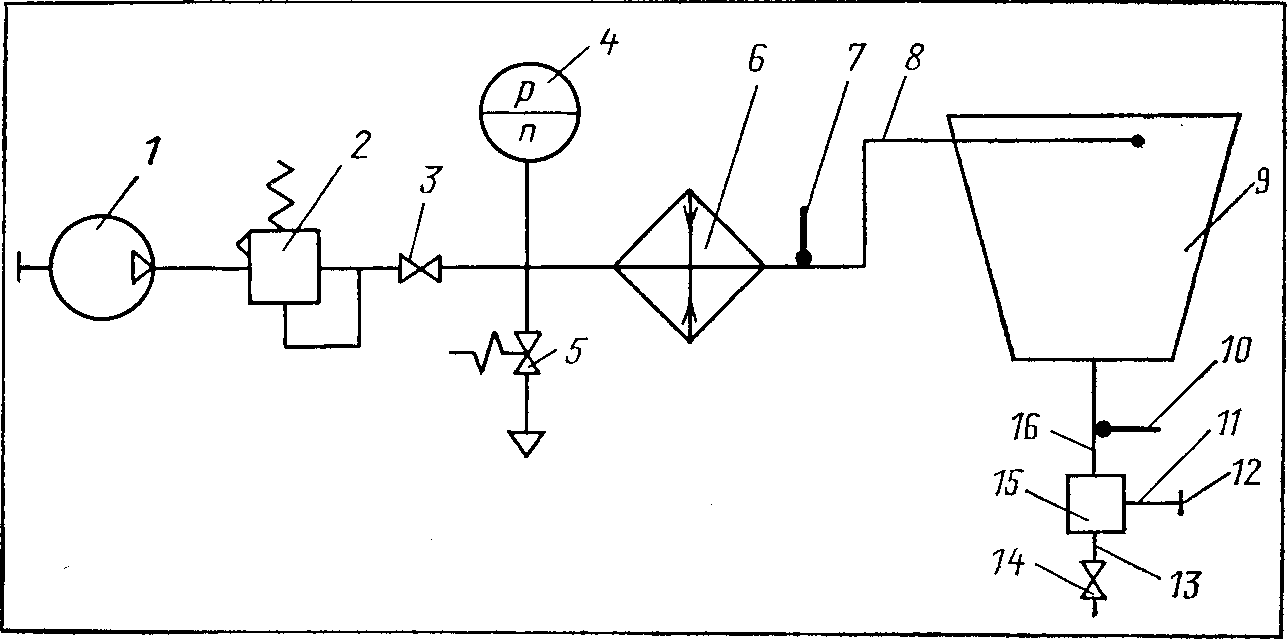

До последнего времени в ПЭО Днепроэнергоремонт сушка промасленного цеолита производилась в установке с продувкой воздухом при температуре +400°С под избыточным давлением по схеме, приведенной на рис. 1.

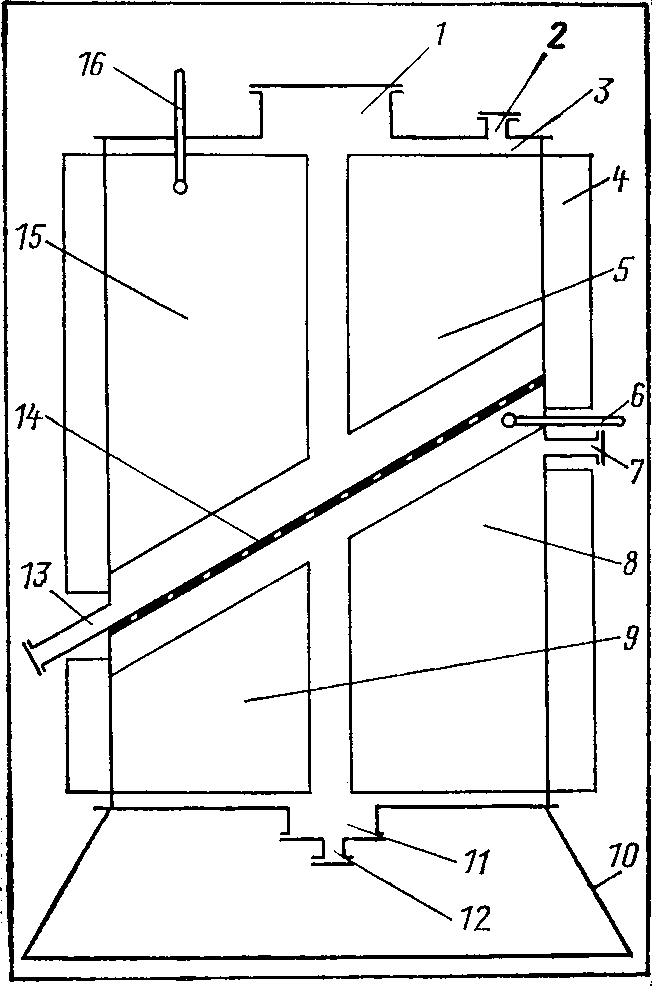

Рис. 2. Принципиальная схема установки для сушки промасленного цеолита под вакуумом

Рис. 1. Принципиальная схема установки для сушки цеолита с продувкой горячим воздухом под избыточным давлением:

1 — компрессор ПКС-5,25; 2 — редукционный клапан 21ч4НЖ; 3 — вентиль Ду =25 мм; 4 — манометр; 5 — предохранительный клапан с давлением срабатывания 0,07 МПа, 6 — воздухоподогреватель 30 кВт; 7, 10 — термодатчик 0—400°С; 8, 11, 16 — трубопровод с внутренним диаметром 25 мм; 9 — конический бак на 300 кг для засыпки цеолита; 12 — выход установки; 13 — трубопровод с внутренним диаметром 20 мм; 14 — вентиль Ду — 20 мм; 15 — бачок для отбора конденсата

Этот способ имеет следующие недостатки: большую продолжительность сушки цеолита (72—80 ч для 300 кг цеолита), различное ее качество по всему объему, связанное с неравномерностью прогрева, вероятность возгорания цеолита, значительное потребление электроэнергии (суммарная мощность воздухоподогревателя и электродвигателя компрессора составляет 70 кВт), заметное разрушение и измельчение цеолита после каждой сушки.

Для исключения этих недостатков на предприятии Днепроэнергоремонт разработана и внедрена установка для сушки промасленного цеолита под вакуумом. На рис. 2 приведена принципиальная схема этой установки.

Она состоит из аппарата 4, теплообменника 7 типа ТНВ-1-16, бачка 12 объемом 15 л для слива конденсата, войлочного фильтра 9 для очистки от механических примесей, вакуум-насоса 10 типа НВЗ-50, вакуумметра 1, комплектов запорной арматуры 5, 14, 13, 11, 8 Ду= 15— 50 мм, двух термодатчиков 2, 6 с пределом измерения 0—400°С. Основная часть схемы собрана с помощью труб 3 с внутренним диаметром 50 мм. Новая установка обеспечивает вакуумирование цеолита сверху и снизу.

Аппарат предназначен для прогрева цеолита до температуры +350“С и рассчитан на разовую засыпку 350 кг цеолита. Схема конструкции аппарата представлена на рис. 3.

Основной частью аппарата 4 является бак 3 объемом 1, 1 м3, рассчитанный на полный вакуум и установленный на подставке 10.

На боковых стенках бака выполнена индукционная обмотка мощностью 15—35 кВт с регулированием через каждые 5 кВт. Она выполнена медным проводом, изолированным стеклолентой. В качестве изоляции обмотки по отношению к корпусу между слоями и снаружи использован стеклотекстолит марки СТЭФ толщиной 0,5 мм.

Для снижения температуры обмотки и уменьшения потерь тепла в окружающую среду между стенками бака и обмоткой установлена тепловая изоляция на основе базальтового волокна, асбокартона и асбоцементных реек.

Повышение эффективности прогрева цеолита обеспечивается приваркой внутри бака тепловых ребер 15, 5, 8 и 9. Высыпание цеолита после сушки обеспечивается сеткой 14, приваренной под уклоном в сторону патрубка 13. Под сеткой установлены карманы 6 и 16 для термодатчиков.

Через патрубок 1 цеолит засыпается в бак. Патрубки 11 и 12 предназначены для высыпания измельченного цеолита и слива масла. К патрубкам 2 и 7 подсоединяется вакуум-провод в верхней части бака.

Работы на установке производятся в следующей последовательности (см. рис: 2): устанавливаются термодатчики 2 и 6 с пределом измерения 0 — +400°С и вакуумметр 1.

Рис. 3. Схема аппарата для прогрева цеолита

В исходном положении все вентили должны быть закрыты;

засыпается в аппарат 300— 350 кг цеолита и производится герметизация установки;

проверяется установка на герметичность (считается герметичной, если остаточное давление в течение 1 ч увеличивается с 5 до не более 10 мм рт. ст. при остановленном вакуум-насосе);

включается в работу вакуум-насос 10, открываются вентили 5, 14, 8 и в аппарате создается остаточное давление не более 55 мм. рт. ст.;

включается индукционная обмотка аппарата и температура по термодатчикам 2 и 6 поднимается до +350°С.

Сушка при указанном остаточном давлении, температуре и постоянно работающем вакуум-насосе продолжается до полного отсутствия конденсата в теплообменнике в течение последних двух часов (отбор конденсата производится через бачок 12).

Проверка работы установки дала следующие результаты:

продолжительность сушки 300—350 кг промасленного цеолита составляет 24 ч;

количество водомасляного конденсата за одну сушку достигает 75 л;

цеолит в процессе сушки практически не разрушается и может быть многократно использован;

достигается высокое качество сушки;

общая мощность индукционной обмотки и электродвигателя вакуум-насоса составляет не более 25 кВт;

вероятность возгорания цеолита и выброс масляных паров в окружающую среду практически отсутствуют;

годовой экономический эффект в Днепроэнерго составляет более 10 тыс. руб.