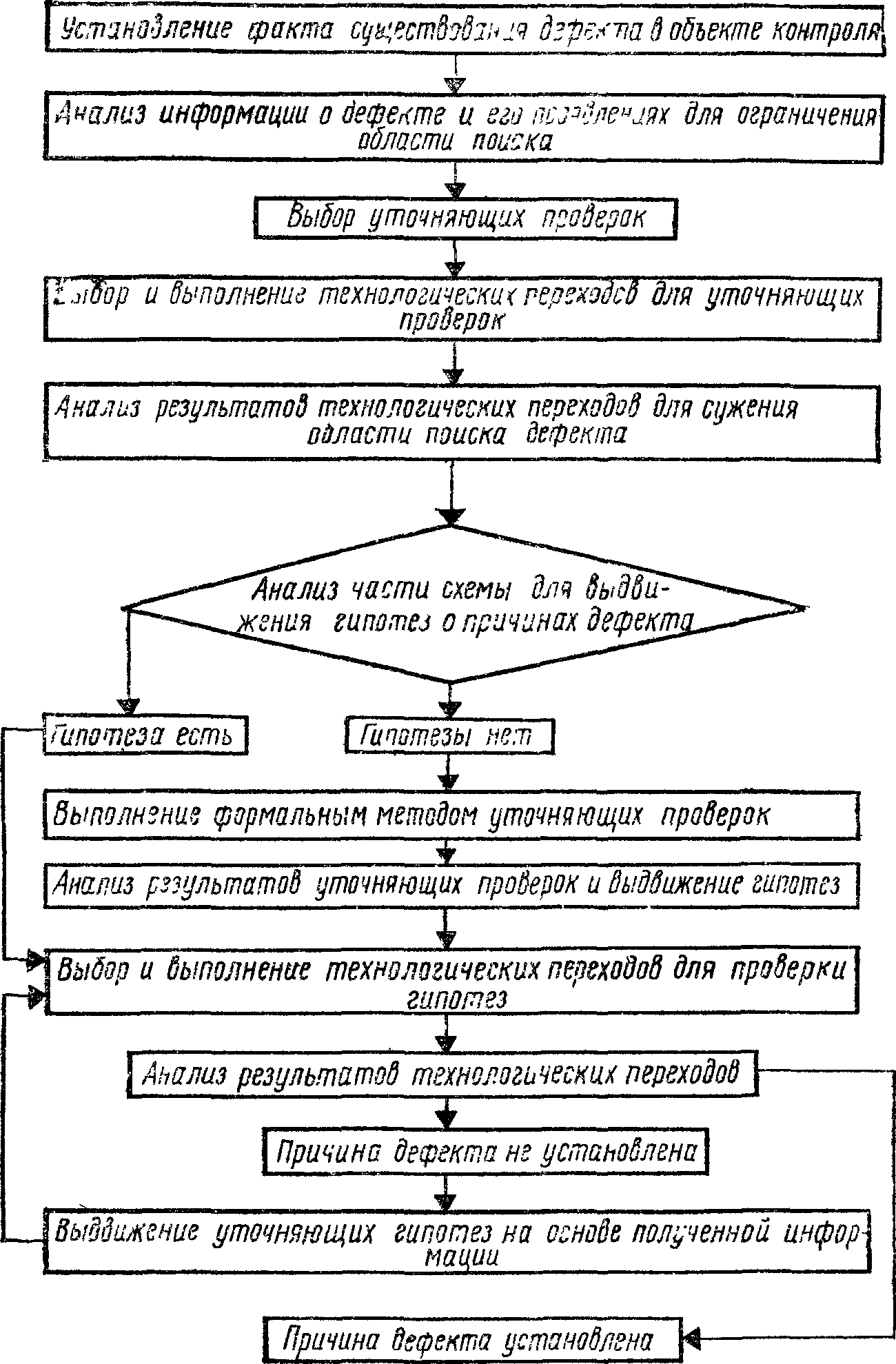

Эвристический* метод поиска дефектов в отличие от рассмотренных не задает жестких и обязательных правил выполнения технологических переходов и не требует предварительного составления перечня всех возможных дефектов в объекте контроля и разработки сложных моделей. По своей сущности эвристический метод можно назвать методом гипотез, так как поиск дефектов начинают, выдвигая гипотезы о возможных их причинах. Выдвижение и проверка гипотез характерны не только для начального этапа. При получении результатов выполнения тех или иных технологических переходов выдвигают уточняющие гипотезы о причине дефекта, которые также проверяют и так поступают до обнаружения дефекта (рис. 7).

*Эвристическими (от греч. heurisno — отыскиваю, открываю) называют специальные методы решения задач, используемые, когда их нельзя решить известными математическими или логическими методами.

Приведенная последовательность действий хотя и не дает полной гарантии быстрого нахождения дефекта за вполне определенное и заранее известное число проверок, но значительно повышает вероятность того, что дефект будет найден, делает его поиск целеустремленным и существенно повышает эффективность действий.

Необходимо отметить, что все действия и результаты, полученные при выполнении тех или иных технологических переходов, следует оценивать критически. Если результаты выполнения того или иного перехода вызывают сомнение, его следует повторить. Любые из полученных при выполнении перехода результатов можно использовать только при полной уверенности в их достоверности. Если сразу не удается выдвинуть абсолютно правильную гипотезу, не следует считать, что время на проверку ложной гипотезы потрачено зря. Результат проверки, опровергающий гипотезу, точно так же приближает к истине потому, что ограничивает круг неисправных элементов и, следовательно, уточняет информации о причине дефекта.

Рис. 7. Последовательность действий при эвристическом методе поиска дефекта

Пример 6. Поиск дефекта эвристическим методом. Следуя приведенной на рис. 7 последовательности действий, проанализируем информацию о дефекте и его проявлениях, приведенную в примере 2, с целью ограничения области поиска. Известно, что схема объекта контроля до момента возникновения дефекта была исправна; дефект проявился в том, что электродвигатель М остановился; запуск электродвигателя кнопкой S2 невозможен.

Если обратиться к схеме, показанной на рис. 3, можно утверждать, что аналогично дефект проявляется при обрыве в любом элементе цепи управления, а также при исчезновении напряжения или срабатывании аппаратов защиты. Таким образом, информация, которой мы располагаем, не позволяет ограничить область поиска дефекта и поэтому необходимо выполнить уточняющие проверки.

Рассматриваемый объект контроля состоит из двух функциональных частей — главной цепи, в которую входят автомат QF, электротепловые реле КК1, КК2, главные контакты К.1 и электродвигатель М, и цепи управления, которую образуют остальные элементы схемы. Эти функциональные части связаны между собой по главной цепи главными контактами контактора /С, а по цепи управления — вспомогательными контактами КК1: 1, КК2 : 1 и К : 2.

Известно, что схема должна работать следующим образом. После включения кнопки S2 цепь управления замыкается и питание подается на катушку контактора К, который замыкает свои контакты в, главной цепи и подает напряжение на обмотки статора электродвигателя М. Следовательно, можно сделать вывод, что первым условием работы схемы является наличие напряжения как в главной цепи, так и в цепи управления. Поэтому первая уточняющая проверка должна подтвердить наличие напряжения. Чтобы не проверять наличие напряжения в каждой функциональной части, измерим его между точками 5 и 7 схемы. При наличии напряжения между этими точками оно есть на обеих частях схемы. Сделать такое заключение позволяет тот факт, что цепь управления получает питание через автомат QF, подающий питание и на главную цепь. Измерив напряжение, убеждаемся в том, что оно подается на схему. Необходимо отметить, что эта проверка говорит нам об исправности трех элементов схемы; автомата QF и предохранителей FI, F2.

Однако и после этой проверки мы не можем ограничить область поиска какой-либо функциональной частью схемы. Сопоставив описание работы схемы с выделенными в ней функциональными частями, можно сказать, что следующей должна быть проверка контактора К, результаты которой помогут уточнить, в какой части схемы находится дефект. Действительно, при исправной цепи управления контактор К должен сработать и переместить свою подвижную часть. Это позволит сделать вывод о том, что дефект находится в главной цепи. В ином случае, если контактор К не изменяет своего состояния, дефект находится в цепи управления.

Эти рассуждения справедливы также для случая, когда в какой-то части объекта контроля имеется не один дефект, а несколько. Так, при одновременном обрыве цепи управления в нескольких точках контактор К не сработает. Предположение об одновременном существовании дефектов в каждой из частей объекта контроля будем для простоты считать маловероятным, кроме того, оно не изменяет процесса их поиска. Поясним это. Пусть в объекте контроля существует одновременно по одному дефекту в каждой из выделенных нами функциональных частей. Обнаруживают их следующим образом.

При первой проверке по несрабатыванию контактора К устанавливают существование дефекта в цепи управления. После устранения этого дефекта проверку повторяют, и если при срабатывании контактора К электродвигатель М не запускается, это говорит о существовании дефекта в главной цепи. Таким образом, после выполнения второго уточняющего перехода можно по несрабатыванию контактора К ограничить область поиска дефекта. Этой областью является цепь управления.

Перейдем к анализу выделенной части схемы для выдвижения гипотез о причинах дефекта. Изобразим цепь управления отдельно, учтя, что выключатель QF и предохранители FI, F2 проверены. Так как все элементы, кроме контакта К: 2, соединены в цепи управления последовательно, то к описанному в примере 1 дефекту мог привести обрыв в цепи любого из них. Ограничить круг проверяемых элементов, а следовательно, выдвинуть гипотезу о причине дефекта при той информации, которой мы располагаем, невозможно. Поэтому для выполнения уточняющих проверок применим формальный метод — способ средней точки или, как его еще называют, метод половинного разбиения.

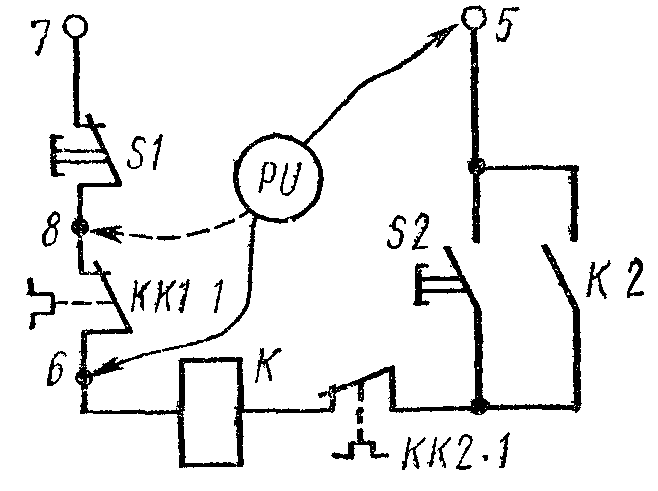

Так как в ограниченной нами части схемы содержится пять элементов, первую проверку выполним в точке 6, находящейся примерно в середине, измерив напряжение между точками 5 и 6 (рис. 8).

Рис. 8. Поиск дефекта эвристическим методом

Пусть вольтметр PU показывает, что напряжение равно нулю, т. е. имеет недопустимое значение. Это позволяет сделать вывод о том, что дефект находится в части цепи управления, содержащей кнопку S1 и контакт КК1:1. Выполним еще одну проверку. Для этого измерим напряжение между точками 5 и 8. Эта проверка может дать два результата: напряжение U5_8 = 0 и U5_8=Uд. Отсутствие напряжения говорит о дефекте в кнопке S1, а наличие — о дефекте в контакте КК1:1. Так как при проверке вольтметр PU показал, что U5-8=0, то дефект находится в кнопке S1. Таким образом, дефект найден за четыре проверки.