6. ТАКЕЛАЖНЫЕ И ТРАНСПОРТНЫЕ РАБОТЫ

Такелажные приспособления.

К такелажным работам на ВЛ относят подъем и перемещение деталей опор для их сборки, подъем и опускание в котлованы фундаментов, подъем с земли и опускание на фундаменты или в котлованы опор, подъем гирлянд изоляторов и проводов на опоры, погрузочно-разгрузочные операции при доставке грузов. На этих работах используют различные грузоподъемные машины, а также такелажные траверсы, блоки и полиспасты, лебедки и домкраты, канаты и стропы и другие приспособления, описанные в [3, 5, 6]. Эти машины и приспособления выпускаются заводами, кроме стропов, которые часто изготовляют в мастерских строительно-монтажных организаций.

Изготовление стропов можно организовать, например, по следующей технологии. Один или два барабана с стальным канатом ставят на размоточный станок.

Рис. 37. Оконцевание стального каната петлей с коушем:

а — расплетка коренной пряди на ходовые; б — схема начала заплетки; в - временная привязка коуша; г — продолжение заплетки; д — шило; /— 6 — пряди ходовые нумерация показывает последовательность плетения; 7 — проволока; 8 — пряди коренные; 9 — лента изоляционная

Рис. 38. Продолжение работы по оконцеванию стального каната:

а — пробив прядей ходовых под коренные: б, в—схемы заплетки: г. д — обмотка обрубленных прядей мягкой проволокой; е — готовое оконцевание Обозначения те же, что и на рис. 37

Удобно применить для этого барабан переднего моста автомобиля, вращающийся на вертикальной оси, притормаживаемый колодками, имеющимися внутри барабана. Конец каната протягивают по швеллеру, имеющему разметку — цифры, указывающие расстояние до режущего диска. Канат размечают по длине, в нужных местах накладывают проволочные бандажи и между ними режут канат аналогично описанному в § 4. Для рационального использования канатов стропы унифицируют, т. е. определяют их типы для определенных видов работ.

Концы заготовленных отрезков канатов соединяют между собой, образуя кольцевой-универсальный строп, или оконцовывают подвесками для подвески грузов — крюками, скобами, петлями. Наиболее гибким и занимающим немного места является оконцевание, выполненное заплеткой петли с коушем. Изготовленные стропы испытывают на стенде, наблюдая за прилагаемым усилием по динамометру.

Образование петель.

Для образования петли и заплетки коуша в шестипрядный стальной канат с мягким сердечником конец каната распускают на ходовые пряди (рис. 37). Концы ходовых прядей обматывают изоляционной лентой, а мягкий сердечник срезают. Затем привязывают коуш, образуя петлю нужного размера.

Коренные и ходовые пряди стягивают мягкой проволокой. С помощью специального шила делают зазор и вытягивают ходовую прядь / под одну прядь коренного конца, а «затем прядь 2 под две и прядь 3 под три коренные пряди. Прядь 4 пробивают под две коренные пряди, но в обратном направлении, а прядь 5— под одну. Прядь 6 пробивают в обратном направлении под ту же коренную прядь, под которую пробита прядь /. После этого пробивают каждую ходовую прядь под две коренные (рис. 38). При этом ходовые пряди располагают равномерно по окружности каната при одинаковом угле наклоне прядей. Последние пробивки половины прядей выполняют (через одну) под одну коренную прядь. Оставшиеся концы обрубают и зону выхода обрубленных прядей обматывают мягкой оцинкованной проволокой.

При вплетении коуша в канат пробивку первой пряди необходимо начинать как можно ближе к коушу, иначе заплетка получится рыхлой, неряшливой, а петля удлинится, что может привести к выпаданию коуша из петли. Для обеспечения необходимого качества и прочности заплетки необходимо также общий размер заплетки, включая петлю, выполнить не меньшим, чем показано на рисунке.

Перевозка механизмов.

Применяемые для перевозки механизмов трейлеры сравнительно дороги и имеются не везде. Поэтому в строительных организациях нашли применение также полуприцепы и прицепы, изготовляемые на ремонтных базах на базе серийных прицепных устройств. Например, в управлении механизированных работ Вилюйгэсстроя была разработана, изготовлена и внедрена прицепная тележка для перевозки тракторов, бульдозеров и др.

Погрузка и разгрузка машин на гусеничном ходу производится без применения каких-либо дополнительных приспособлений и механизмов.

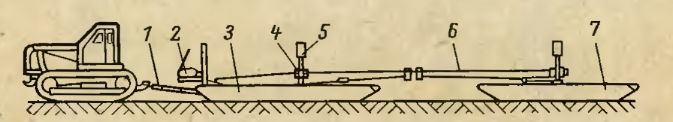

При погрузке серьгу тележки прицепляют к фаркопу тягача (использовался трактор К-700) и откручивают фиксаторы, удерживающие раму тележки в горизонтальном положении. После освобождения рамы от фиксаторов рама под действием собственной тяжести опускается задним концом к земле. Тележка готова к погрузке.

Трактор или другой самоходный механизм на гусеничном ходу передвигают вверх по раме. После того, как механизм проедет до упоров, расположенных в переднем конце рамы, она под действием тяжести механизма повернется на ступицах и опустится на водило. Затем фиксаторами крепят раму к водилу во избежание её опрокидывания во время передвижения (рис. 39).

Разгрузка машин идет аналогично погрузке, но в обратной последовательности операций. Прицепить тележку к буксиру или отцепить от нее может один рабочий с помощью винта подъема или опускания водила, перемещаемого по резьбе с помощью ручного ключа.

Тележка проста по устройству и обслуживанию. При ее применении вместо трейлера снижаются трудозатраты и достигается значительный экономический эффект.

При полном бездорожьи для перевозки машин, механизмов и приспособлений применяют металлические пены, буксируемые одним-двумя болотоходными тракторами, лежневые проезды, инвентарные настилы [5], вертолеты.

Оргэнергостроем разработаны чертежи ряда приспособлений, могущих изготовляться на базах строительных организаций, для перевозки по трассе строительства ВЛ различных грузов по заболоченной местности, глубокому снегу и по другим участкам трассы, где не проходит грузовой автомобильный транспорт. Буксируемая трактором пена (рис. 40, а) имеет массу 0,9 т и грузоподъемность 10 т. Погрузочные размеры 3,2X2,5 м, габариты пены 5,3X2,5X0,6 м.

Сани, прицепные к трактору (рис. 40, б) могут использоваться для перевозки по трассе монтажных приспособлений, такелажа и других грузов в зимних условиях. Масса саней 1,2 т, грузоподъемность 5 т, общая длина 6,3 м, погрузочные размеры 4,5X2,4 м.

Для перевозки гусеничных экскаваторов Э-652 и других машин можно использовать лыжи (рис. 40, в).

Рис. 39. Тележка для перевозки механизмов на гусеничном ходу:

1 — рельс; 2 — укосины; 3 — балка; 4 — ступица колеса; 5 - шарнир; 6 — водило; 7 — упор; 8 — фиксатор; 9 — ключ; 10 — серьга

Рис. 40. Приспособление для транспортирования грузов по бездорожью:

а — пена; 6 — сани; в — лыжи; I - погрузочная площадка; 2 — дышло; 3 — щека; 4 — полоз; 5 — ограничители; б — тележка экскаватора

На двух таких лыжах длиной по 4,5 м и шириной по 0,8 м каждая экскаватор можно буксировать по «зимнику» одним трактором.

Перевозка опор и других грузов.

Кроме автомобилей, тракторов и прицепов общего назначения, на строительстве ВЛ применяют для перевозки железобетонных опор различные конструкции опоровозов, рассчитанных на транспортирование по дорогам от одного до девяти железобетонных стволов длиной по 22—26 м [5]. Большинство этих конструкций приспособлено для цилиндрических и конических железобетонных стволов диаметром до 560 мм, но в последние годы получают широкое распространение опоры на базе более прочных и массивных стволов большего диаметра.

При отсутствии опоровозов, рассчитанных на перевозку железобетонных центрифугированных опор диаметром 800 мм, и в случае, если имеются опоровозы для опор диаметром 650 мм с достаточной грузоподъемностью, их можно использовать с незначительной доработкой конструкции. Для этого (рис. 41) имеющиеся на опоровозе опорные стойки, рассчитанные на перевозку опор диаметром 650 мм, демонтируют и вместо них устанавливают новые удлиненные и усиленные опорные стойки, обеспечивающие перевозку опор диаметром 800 мм.

Рис. 41. Реконструкция опоровоза для перевозки железобетонных стволов диаметром 800 мм вместо 650 мм:

а — поперечина с опорными стойками; б — конструкция стойки; 1 — демонтируемая опорная стойка; вновь устанавливаемая стойка; 3—пластина из листовой стали толщиной 16 мм; 4 — стойка из угловой стали 100X100X10 мм; 5 — накладка из листовой стали 10 мм

Чтобы новые стойки могли откидываться (при разгрузке железобетонных стволов по покатам) на существующих поперечинах частично срезаны нижние горизонтальные части. Срезаемые части показаны на рисунке сплошными черными линиями. В тресте Югзапэлектросетьстрой такие стойки изготавливали из угловой стали 100Х100Х10 мм с накладкой из листовой стали толщиной 10 мм и приваривали к ней пластину из листовой стали толщиной 10 мм с двумя отверстиями диаметром 31 мм. Высота новой опорной стойки 890 мм, ширина 266 и толщина 110 мм. Простота конструкций и минимальные затраты позволяют в короткие сроки осуществить реконструкцию опоровоза и решить вопрос транспортирования железобетонных стволов диаметром 800 мм до получения серийных опоровозов.

В зимнее время для доставки стволов к пикетам можно использовать сани, имеющие устройство для разгрузки, во избежание трудной доставки грузоподъемных кранов. Одна из конструкций таких саней, рассчитанных на перевозку двух стволов диаметром по 560—650 мм, длиной 22—26 м, показана на рис. 42.

Рис. 42. Опоровоз на санях OЛC-14/2 института Оргэнергострой:

1 — дышло; 2 — лебедка; 3 передние сани; 4 — седельное устройство с опорой и гнездами для перевозимых стволов; 5 — откидной покат; 6 — крестовая сцепка; 7 - задние сани

Передние и задние сани, соединенные крестовой сцепкой, буксируются трактором Т-100М. Сани сварены из листовой стали, их полозья коробчатые. При разгрузке закрепленные для транспортирования стволы освобождаются с помощью ручной лебедки и плавно скатываются на землю по покатам.

Для доставки укрупненных на полигонах секций металлических опор по бездорожью используются тракторные прицепы или вертолеты, а по трассе, проходимой для автомашин,— автомобили и прицепы.

Наиболее рациональным методом сборки металлических опор является их укрупненная сборка на полигонах, однако при доставке на пикеты трудно загрузить транспорт более чем на 30% грузоподъемности транспортных средств.

В мехколонне № 71 треста Средазэлектросетьстрой, где для перевозки секций опор использовались автомобили КрАЗ-255Б, изготовили приспособление (рис. 43), позволившее загружать автомашины укрупненными секциями опор типа ПБС500 и вывозить на трассу BЛ 500 кВ сразу по три секции длиной 13,4;

Рис. 43. Переоборудование автомобиля КрАЗ-255Б для перевозки секций металлических опор:

1 — несущие балки среднего яруса; 2 — несущие балки нижнего яруса; 3 — опорные конструкции. Тонкими линиями показано положение трек секций опоры ВЛ при перевозке

13 и 10м за каждый рейс. Для вывозки на пикет полного комплекта опоры на трассу отправлялись две автомашины, одна из них с навесным оборудованием для вывозки секций и другая с обычным прицепом-роспуском для вывозки тросостоек и двух половин траверсы.

Конструкции вывозились там, где габариты по ширине и длине груза не ограничивались. В то же время при движении обратным рейсом с выездом на автодорогу габариты автомобиля не превосходили нормируемых. Это достигалось телескопической складной конструкцией несущих балок коробчатого сечения, которые выдвигались в рабочее положение перед загрузкой автомобиля и фиксировались стопорными пальцами.

При использовании вертолетов для выбора необходимых приспособлений можно воспользоваться работой, выполненной в 1982 г. Одесским филиалом Оргэнергостроя. В работе приведен каталог приспособлений, как уже используемых на сооружении

ВЛ, так и разработанных, по видам работ: транспортные; монтаж фундаментов, опор, проводов и тросов. Приведены наименование, назначение, схемы, технические характеристики и организации- разработчики приспособлений. В работе приведен также перечень приспособлений, рекомендуемых к серийному заводскому производству.

Вместо использования вертолетов для доставки конструкций опор и других грузов на горные пикеты трассы ВЛ, недоступные для наземного транспорта, может использоваться передвижная канатная установка ПКУ. Иногда применение ПКУ позволяет отказаться и от строительства подъездных путей к горным пикетам, что дает большой экономический эффект.

На строительстве ВЛ 500 кВ ИнгуриГЭС — Ставропольская ГРЭС использовалась ПКУ, изготовленная Ивановским механическим заводом Минэнерго СССР по чертежам Оргэнергостроя. Эта установка включает самоходную лебедку канатоемкостью 1200 м на базе трактора Т-130.Г.1. Механизмы лебедки получают вращение от вала отбора мощности трактора, а управление лебедкой осуществляется с помощью гидрораспределителей, установленных в кабине трактора.

Техническая характеристика передвижной канатной установки

Максимальная грузоподъемность, т 3

Максимальная протяженность канатного пути, м 400 Максимальный угол наклона канатного пути, град ±45 Скорость передвижения грузовой каретки, м/с 1,7—7,6 Масса установки, т 19,3

В пределах максимальной протяженности (400 м) ПКУ можно смонтировать на участке любой длины, при этом неиспользованная часть тягово-несущего каната остается намотанной на барабане самоходной лебедки. Перемещение груза вперед или назад осуществляется за счет перемотки каната.

Грузоподъемность ПКУ зависит от расстояния между самоходной лебедкой и тыловой опорой, т. е. от пролета, и снижается от 3 т при пролете 50 м до 1т при пролете 250 м, а при максимальном пролете еще более в соответствии с паспортом ПКУ и инструкцией по ее эксплуатации. Провес каната выбирается в зависимости от рельефа местности, величина провеса также существенно влияет на грузоподъемность ПКУ.

Канатный путь, по которому перемещается груз, укреплен между двумя концевыми опорами. Первой опорой служит самоподъемная мачта, укрепленная на раме базового трактора самоходной лебедки, переводимая из транспортного положения в рабочее и обратно гидроцилиндрами. Второй опорой является стойка, устанавливаемая на том месте, куда должен быть подан груз, например на пикеты трассы ВЛ. Стойка собирается из секций, масса каждой не превышает 40 кг, что позволяет доставлять и монтировать стойку на недоступных наземному транспорту горных пикетах без применения механизмов.

Стойка второй опоры крепится тремя расчалками к временным якорям. Расчалки снабжены ручными лебедками, позволяющими разгрузить и расставить в нужных местах доставляемые детали. Для обеспечения возможности доставки длинномерных грузов каретка выполнена из двух секций, каждая из которых имеет ходовую тележку и грузовую обойму с крюком. Такая конструкция удерживает длинномерный груз вдоль оси тягово-несущего каната. Ходовые тележки оборудованы устройствами, предохраняющими от схода с каната. Перемещение каретки в пролете между опорами происходит за счет тяжения при вращении канатоведущего шкива, а подъем и опускание — за счет изменения длины тягово-несущего каната при вращении барабана.

Грузоподъемные механизмы.

Для выполнения погрузочно-разгрузочных работ и ряда монтажных операций, связанных с подъемом грузов, помимо специальных кранов-установщиков опор, описанных выше, применяют грузоподъемные краны общего назначения. Ввиду того, что маркировка кранов в последние годы частично изменилась, в табл. 12 приведены как прежние, так и новые обозначения.

Кроме кранов, широко применяются лебедки. Так, навесная лебедка на тракторе Т-100 или Т-130 имеет марку Л-8, ее грузоподъемность 8 т (тяговое усилие 80 кН), канатоемкость 80 м, масса 1,4 т.