Организация ремонтного обслуживания насосного оборудования ТЭЦ-27 и проводимые реконструкции насосов

Тришкин С. К., Иванов А. Б., инженеры ТЭЦ-27 Мосэнерго

Надежность работы любой тепловой электростанции, особенно имеющей блочную схему, во многом зависит от состояния насосного парка. На ТЭЦ-27 с момента ее создания этому оборудованию уделяется значительное внимание. К сожалению, не всегда качество и конструктивное исполнение выпускаемых заводами - изготовителями насосов соответствуют требованиям энергетиков в части их надежной и безотказной работы, что вынуждает уходить от заводских конструкций, а также создавать на энергетических предприятиях специальные подразделения для ревизии и ремонта насосного оборудования.

При формировании цеха централизованного ремонта (ЦЦР) в его структуру введена специализированная бригада по ремонту и обслуживанию насосного оборудования ТЭЦ. Состав бригады подбирался из наиболее квалифицированных и ответственных работников, способных проводить ремонты насосов любой сложности.

В это же время при комплектовании ремонтной базы был подобран состав вспомогательного оборудования, позволяющий проводить ремонт всего, установленного на ТЭЦ насосного оборудования и изготовление большинства деталей, включая валы длиной до 3 м.

Создание специализированной бригады, правильный подбор оборудования ремонтной базы позволили полностью отказаться от услуг подрядных организаций при ремонте, что, на наш взгляд, повысило ответственность ремонтного персонала, занятого ремонтом насосного оборудования и, как следствие, качество проводимых ремонтов. В настоящее время все установленные на ТЭЦ насосы работают без замечаний и показатели их работы укладываются во все нормативные требования.

Во время строительства и монтажа энергетических мощностей на ТЭЦ-27 все насосы прошли предмонтажную ревизию, а часть насосов еще до монтажа подверглась реконструкции, о чем далее будет сказано более подробно.

Основой надежной работы любого оборудования является строгое соблюдение графика планово-предупредительных ремонтов. График составляется таким образом, чтобы все насосное оборудование проходило ремонт в период с января по октябрь, что позволяет использовать ноябрь и декабрь для подготовки к следующей ремонтной кампании. Возможность проводить ремонты насосов в течение всего года с равномерной загрузкой персонала, занятого на ремонте, позволила создать необходимый обменный фонд насосов, наиболее ответственных узлов и необходимый запас наиболее изнашиваемых деталей. Так, на ТЭЦ имеются три внутренних корпуса конденсатных насосов, что позволяет проводить замену внутреннего корпуса (капитальный ремонт) в межремонтный период, затрачивая не более 4 ч рабочего времени на один насос.

Высокая квалификация ремонтного персонала и накопленный опыт позволили провести на нашей ТЭЦ ряд удачных модернизаций насосов, направленных на повышение надежности работы, увеличение межремонтного периода, улучшение вибрационных характеристик насосного оборудования. Основными направлениями проводимых реконструкций являются:

снижение протечек через концевые уплотнения насосов путем установки торцовых уплотнений вместо сальниковых;

внедрение гидродинамических подшипников, работающих на перекачиваемой среде, вместо подшипников качения.

Наиболее интересными из внедренных на ТЭЦ работ по реконструкции насосов являются:

комплексная реконструкция насосов КсВ125-140; реконструкция сетевых насосов и насосов типа Д с переводом на гидродинамические подшипники и торцовые уплотнения;

модернизация насосов типа ЦНС, ЦНСГ; разработка, изготовление и внедрение на насосах ТЭЦ-27 собственной конструкции торцовых уплотнений.

Далее приводится краткое описание указанных реконструкций.

Комплексная реконструкция насоса типа КсВ125-140, выпускаемого сумским насосным заводом Насосэнергомаш.

Анализ конструкции указанных насосов показал, что она имеет ряд существенных недостатков.

- Компенсация осевых усилий, воздействующих на ротор при работе насоса, осуществляется неполностью. Остаточная сила (около 200 кгс) направлена вверх. Воздействие этой силы на опорные подшипники приводит к их чрезмерному нагреву и скорому выходу из строя.

- Подшипниковая опора, состоящая из блока двух радиальных подшипников № 313, установлена в верхней части насоса. В нижней части ротор не имеет опоры и консольно закреплен в верхней опоре, что при работе насоса приводит к повышенной вибрации, быстрому износу уплотнительных колец и разрушению опорных подшипников.

- Концевое уплотнение - сальникового типа, которое не обеспечивает полной герметичности насоса и приводит к подсосу воздуха при работе насоса под вакуумом.

Для устранения указанных недостатков конструкции насоса выполнены следующие мероприятия:

произведен перерасчет осевых сил, воздействующих на ротор насоса, и по результатам расчета изменены геометрические размеры разгрузочного устройства;

для обеспечения большей жесткости ротора насоса между рабочими колесами первой и второй ступеней вместо уплотнительного кольца установлен гидродинамический подшипник;

изменен узел шариковых подшипников. Вместо блока из двух подшипников установлен один подшипник №313;

в существующую сальниковую камеру установлено двойное торцовое уплотнение.

Дополнительно на насосах, перекачивающих горячий конденсат из конденсатосборников ПСГ, корпуса подшипников выполнены охлаждаемыми.

Внедрение указанных мероприятий на каждом из 13 насосов, установленных на ТЭЦ, позволило обеспечить значительное снижение уровня вибрации, который в настоящее время не превышает 1,5 мм/с, полную герметичность насосов, надежную и долговечную работу опорных подшипников, уменьшить габариты насоса почти на 200 мм.

Отказов в работе по конструктивным причинам после проведения реконструкции этих насосов не было.

Реконструкция сетевых насосов и насосов типа Д с переводом на гидродинамические подшипники и торцовые уплотнения.

Наибольшее число отказов в работе насосов типа Д или СЭ приносят узлы сальниковых уплотнений и опорных подшипников качения. Избавиться от указанных недостатков, значительно при этом улучшив работу насосов в части их вибрационного состояния, длительной и безотказной работы, практического исключения протечек через концевые уплотнения и повышения пожарной безопасности, позволило применение на данных насосах гидродинамических подшипников и установка торцовых уплотнений. Кроме того, насосы, реконструированные по данной схеме, не требуют никакого обслуживания в процессе работы.

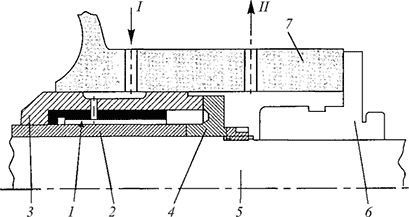

Конструкция насоса выполнена по симметричной схеме (передние и задние подшипники и уплотнения абсолютно одинаковы). Такое конструктивное решение позволяет сохранить равновесие осевых сил в насосе. На рис. 1 показана конструктивная схема одной из сторон насоса.

Рис. 1. Конструктивная схема одной из сторон насоса:

1 - неподвижная втулка; 2 - сменная вращающаяся втулка; 3 - корпус подшипника; 4 - упорный диск; 5 - вал насоса; 6 - торцовое уплотнение; 7 - корпус насоса; I - подвод рабочей среды на подшипник с напора насоса; II - отвод рабочей среды на всас насоса

Гидродинамический подшипник и торцовое уплотнение монтируются в существующей сальниковой камере насоса.

Подшипник состоит из четырех основных частей: неподвижной втулки 1, установленной в сальниковой камере, изготовленной из композиционного материала, обладающего низким коэффициентом трения; сменной вращающейся втулки 2, установленной на валу насоса, выполненной из нержавеющей стали; корпуса подшипника 3; упорного диска 4.

В полости, выполненные в неподвижной втулке, подается вода (рабочая среда насоса) на смазку подшипника. Упорные диски служат для фиксации ротора в осевом положении при работе насоса и работают по принципу гидропяты. Разбег ротора собранного насоса 0,4 - 0,5 мм.

Полость между упорным диском и торцовым уплотнением связана со всасом насоса. Таким образом, вода, подаваемая на смазку подшипника, одновременно охлаждает торцовое уплотнение.

Долговечность работы насоса данной конструкции во многом зависит от наличия в перекачиваемой среде абразивных включений и от правильного подбора материала неподвижной втулки подшипника. Опыт показывает, что наработка на отказ насосов, выполненных по данной схеме, превышает 30 тыс. ч.

Модернизация насосов типа ЦНС (ЦНСК, ЦНСГ).

Модернизация насосов данного типа заключается в установке двух гидродинамических подшипников и одного торцового уплотнения со стороны полумуфты. Штатные корпуса подшипников убираются, со стороны гидропяты на крышку насоса устанавливается глухая крышка.

Оба гидродинамических подшипника вмонтированы в крышки насоса, причем, в напорной крышке подшипник установлен в посадочном месте дросселирующей втулки разгрузочного устройства. Подвод воды на гидропяту осуществляется через каналы, выполненные в неподвижной втулке подшипника.

Эта же вода осуществляет смазку подшипника. Подача воды на подшипник, установленный во всасывающей крышке, производится через дополнительное отверстие в крышке либо от напорного патрубка насоса, либо от промежуточной ступени (в зависимости от числа ступеней насоса).

Торцовые уплотнения.

В настоящее время на ТЭЦ-27 АО Мосэнерго более 80% насосного парка оснащено торцовыми уплотнениями. При переводе насосов, поставка которых осуществлялась с сальниковыми уплотнениями, на торцовые уплотнения взято два направления:

- Установка покупных уплотнений на насосы с диаметром вала до 80 мм.

- Изготовление уплотнений собственной конструкции на насосы с валами большего диаметра.

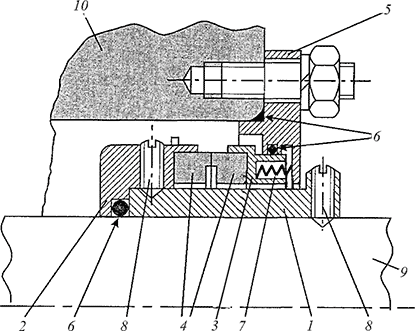

Конструктивная схема уплотнения, изготавливаемого на ТЭЦ-27 ОАО Мосэнерго, показана на рис. 2.

Рис. 2. Конструктивная схема уплотнения, изготавливаемого на ТЭЦ-27:

1 - вращающаяся втулка; 2 - вращающаяся обойма; 3 - неподвижная обойма; 4 - кольца пары трения; 5 - крышка уплотнения; 6 -резиновые уплотнительные элементы; 7- прижимные пружины; 8 - стопорные винты; 9 - вал насоса; 10 - корпус насоса

Отличительной особенностью данного уплотнения является то, что оно выполнено в виде готового блока (картриджа) и при монтаже на насос не требует никаких дополнительных регулировок.

Кроме того, известно, что основными дефектами торцовых уплотнений являются протечки через резиновые уплотнительные элементы, поэтому в нашей конструкции кольца пары трения, выполненные из силицированного графита, вклеены в металлические обоймы. Данная конструктивная особенность, кроме уменьшения числа резиновых уплотнений, позволяет сделать процесс обработки колец пары трения при изготовлении или ремонте более технологичным и создает дополнительную защиту хрупких графитовых деталей.

Многие мероприятия по улучшению работы насосного оборудования проводятся в тесном сотрудничестве с КБ Московского завода лопастных гидромашин (ЛГМ) и НПО Ливгидромаш.

На взаимовыгодных условиях от Ливгидромаша получены и смонтированы в схеме ТЭЦ два опытных образца двухвальных конденсатных насосов 1КсВ315-160 и 1КсВ200-220.

Насос 1КсВ315-160 после доводки на ТЭЦ отработал два сезона без замечаний. Наработка насоса составила около 5000 ч.

Все мероприятия по доводке насоса, проведенные на ТЭЦ, учтены в ОАО Ливгидромаш при проектировании серийного насоса.

Насос 1Ксв200-220 в настоящее время проходит опытно-промышленную обкатку.

Для дальнейшего повышения качества ремонта насосов в настоящее время на ТЭЦ-27 создается технологическая поточная линия, включающая необходимую оснастку и приспособления, позволяющие проводить все ремонтные операции, стенды для испытания торцовых уплотнений, полностью имитирующие работу уплотнений на насосе, а также стенд для испытания насосов с потребляемой мощностью до 100 кВт.

Вывод

Опыт эксплуатации, ремонта и реконструкций насосного оборудования ТЭЦ-27 убедительно показывает необходимость постоянного, тесного сотрудничества разработчиков и изготовителей данного типа оборудования с эксплуатирующими и ремонтными предприятиями и организациями с целью совершенствования конструкций и улучшения эксплуатационных характеристик насосов, а также целесообразность внедрения конструктивных разработок ТЭЦ-27 как в серийном производстве, так и при ремонте насосного оборудования в ОАО Мосэнерго.