Одним из основных направлений работ при создании интегрированной АСУ ТП ТЭЦ-27 стала унификация. Так, на ТЭЦ применяются десятки задвижек разного исполнения с разными характеристиками и областью применения (от небольших вентилей до затворов со временем хода 45 мин). Однако для оперативного персонала или архива АСУ все задвижки функционально одинаковы, важно место задвижки в технологическом процессе, а не то, как она устроена или как она подключена и каким контроллером управляется.

На практике, если задвижки в разных подсистемах подключены к контроллерам разного типа, то даже однотипные задвижки будут иметь различный набор состояний, команд, разную кодировку и разный способ представления для верхнего уровня АСУ ТП или смежной подсистемы. Именно в этом заключена основная трудность построения интегрированных АСУ ТП (а не только различия в используемых средствах связи и протоколах, как это часто принято считать).

На начальных этапах проектирования ПАСУ ТП ТЭЦ-27 была сформулирована некоторая совокупность функциональных понятий, которая позволила однозначно и формально строго описать свойства ПАСУ. Такое формальное описание инвариантно по отношению к конкретным техническим средствам, имеет адекватную поддержку и реализацию всех своих компонентов в базовых средствах автоматизации.

К числу таких понятий, прежде всего, следует отнести понятие “объект”.

При создании формального описания ПАСУ ТЭЦ-27 в основу была положена библиотека технологических объектов ПТК “КВИНТ”. В эту библиотеку входят несколько десятков алгоритмов (аналоговый/дискретный датчики, задвижка, двигатель, регулятор, разъединитель, трансформатор и др). По техническим заданиям ТЭЦ-27 значительная часть алгоритмов была переработана, а также добавлены новые.

Под объектом принимается логический элемент АСУ ТП, который обладает заданными свойствами и которым можно манипулировать как единым целым: отобразить на операторской станции, изменить состояние (включить, выключить), архивировать, фиксировать возникающие в объекте события, ошибки и др.

Таким образом, излагаемый подход позволяет в функциональном аспекте рассматривать ПАСУ станции как совокупность технологически связанных объектов, а отдельные ее локальные подсистемы - как подмножества этой совокупности. При этом объекты группируются в соответствии с их местом и ролью в технологическом процессе, а не структурой технических средств их реализующих.

Как результат интеграции подсистем АСУ при увеличении объема технологического оборудования, введенного в АСУ, число обслуживающего персонала не увеличилось.

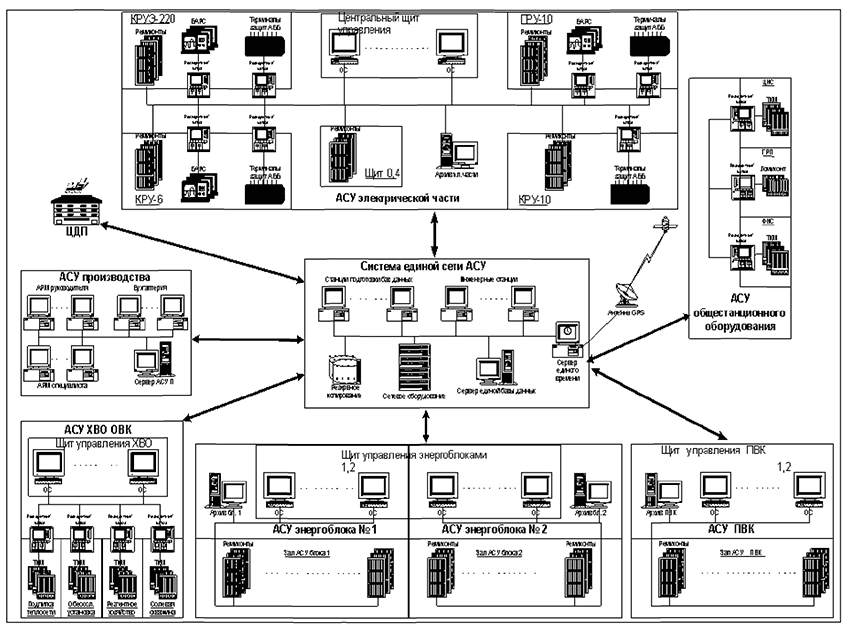

В настоящее время в ПАСУ ТЭЦ-27 включено тепломеханическое оборудование энергоблоков 1 и 2 и пиковой водогрейной котельной, электротехническое, химико-водоподготовительное и общестанционное оборудование, включая циркнасосную станцию и газорегуляторный пункт (рис. 1).

Системный подход к построению АСУ ТП позволяет эффективно управлять технологическим процессом, используя свойства всех локальных подсистем и обеспечивая необходимое информационное и управляющее взаимодействие между компонентами этих подсистем.

Система устойчива к отказам оборудования, т.е. отказ отдельных модулей или узлов системы не приводит к ухудшению работы других. В ней предусмотрена возможность развития, модернизации и наращивания как по числу обрабатываемых сигналов, так и по функциям.

Как результат интеграции подсистем АСУ удалось реализовать:

автоматизированные рабочие места оперативного, ремонтного и административно-технического персонала с единым пользовательским интерфейсом;

расчетно-диагностические задачи для технологического оборудования ТЭЦ (включая электротехническое) на основе единого архивного пространства;

Рис. 1

сокращение оперативного и ремонтного персонала за счет унификации программно-технических решений, введения интеллектуальных средств диагностики, оптимального распределения зон обслуживания между подразделениями предприятия.

На всех этапах от постановки задач, разработки и до внедрения персонал ТЭЦ являлся организатором и координатором работ, а также принимал непосредственное участие в создании АСУ. Это, а также выполнение всех нормативно-технических требований, требований должностных инструкций и эргономики позволило создать автоматизированные рабочие места, обеспечивающие реализацию задач персонала ТЭЦ.

Верхний уровень интегрированной АСУ ТП ТЭЦ-27 представляет собой автоматизированные рабочие места эксплуатационного персонала, предназначенные для ведения технологического процесса и обслуживания программно-технических средств, а также станции верхнего уровня, связанные с обеспечением единого времени в АСУ, хранением и анализом архивной информации, расчетными задачами и т.п.

Для передачи данных на большие расстояния используются оптоволоконные линии связи, не чувствительные к электромагнитным помехам, что в совокупности с рядом других выполненных мероприятий позволило решить проблемы электромагнитной совместимости и обеспечить защиту всех программных и технических средств АСУ от различных помех.

Для защиты АСУ ТП от несанкционированных и ошибочных действий реализована разветвленная система безопасности, в которой использованы система паролей, администрирование баз данных, различные типы блокировок, индивидуальные карты для перевода операторской станции в режим управления и др.

Все программно-технические средства, входящие в состав АСУ ТП станции, подключены к системе единого времени. При этом для защитных терминалов достигается точность 1-5 мс, для остальных - 10 - 100 мс (в зависимости от решаемых задач).

Для хранения информации о работе электротехнического и тепломеханического оборудования, отказах программно-технических средств АСУ ТП и действиях персонала используется специализированная высокопроизводительная система архивирования.

Интегрированная АСУ ТП ТЭЦ-27 характеризуется большим числом обрабатываемых сигналов, объектов управления и повышенными требованиями к надежности управления объектами:

входных аналоговых сигналов 5240;

входных дискретных сигналов 21 685;

выходных дискретных сигналов 8534; всего число сигналов по всем подсистемам 35 459.

В качестве исходной посылки при определении состава функций АСУ был принят следующий тезис: основной задачей оператора является общее наблюдение за ходом технологических процессов и состоянием оборудования, и поэтому его не следует на длительное время загружать выполнением частных задач управления.

Исходя из этого, на АСУ ТП возлагается автоматическое выполнение следующих функций: обработка информации о ходе технологических процессов, состояний оборудования и работе автоматики (включая регистрацию предыстории и развития аварийной ситуации) и представление ее в наглядной форме оператору;

регулирование технологических параметров при нормальной работе оборудования в регулировочном диапазоне нагрузок с помощью комплекса автоматических регуляторов, ориентированных на решение как внешних, так и внутриблочных задач непрерывного управления;

учет технологических ограничений с сохранением автоматического регулирования наиболее ответственных технологических параметров за счет соответствующего изменения нагрузки или отклонения от оптимума менее ответственных технологических параметров;

регулирование технологических параметров в пусковых и остановочных режимах с помощью специальных регуляторов для этих режимов или всережимных регуляторов, охватывающих весь диапазон режимов работы установки, при этом включение регуляторов, вводимых в работу при возникновении определенных условий по ходу пуска, производится автоматически;

выполнение дискретных операций, связанных с изменением параметров настройки и структуры отдельных регуляторов;

формирование программ изменения задания регуляторам в пусковых и остановочных режимах;

управление оборудованием в идентифицируемых аварийных ситуациях посредством технологических защит с автоматическим вводом по ходу пуска тех защит, которые не могут быть введены с началом пуска;

блокировки и автоматическое включение резерва (АВР);

автоматическое шаговое логическое управление.

Основными точками взаимодействия персонала с АСУ станции являются автоматизированные рабочие места (АРМ).

Автоматизированные рабочие места начальника смены электроцеха, начальника смены станции, машиниста энергоблока, аппаратчика ХВО включают в себя операторские и событийные станции, установленные на щитах управления.

Операторская станция - это совокупность аппаратных и программных средств, используемых оператором-технологом для избирательного представления технологической информации на экране монитора и для ручного управления.

Технологическая информация представляется на экране операторской станции в виде статической, динамической, архивной и базовой информации. Все оборудование и технологический процесс в целом представляются на операторской станции в виде мнемосхем, сгруппированных на мнемокадрах по принципу “от общего к частному” (рис. 2). Переход между мнемокадрами может быть осуществлен как через верхнее меню, так и при помощи экранных кнопок прямого вызова, расположенных непосредственно на мнемосхемах. Все объекты операторской станции анимированы.

Операторская станция обеспечивает:

представление информации в виде мнемосхем, цифровых значений, барографов, графиков, трендов, текстов, рисунков, использование цвета и мигания (здесь операторская станция заменяет традиционные показывающие приборы, ламповые индикаторы, самописцы с бумажной лентой);

сигнализацию о нарушениях хода технологического процесса или неисправностях технических средств (в этом отношении операторская станция заменяет традиционные средства световой и звуковой сигнализации).

Ручное управление выполняется с помощью мыши. Оператор может изменять режимы работы и состояния отдельных виртуальных объектов (регуляторов, шаговых программ), а также управлять положением реальных исполнительных устройств. В этом отношении операторская станция заменяет традиционные ключи и блоки ручного управления.

Кроме оперативного персонала информация предоставляется директору, главному инженеру, начальнику смены станции, руководящему персоналу КТЦ, ПТО и другим в объеме, необходимом для их работы.

Событийная станция принимает архивную событийную информацию от архивной станции, информацию о технологических ошибках и срабатываниях защит от “Ремиконтов”. Принятая информация выводится на экран в реальном масштабе времени в виде двух списков: штатных и нештатных событий. Параллельно с операторской станцией событийная помогает следить за ситуацией на объекте: оператор может видеть, соответствует ли последовательность событий той, которую он ожидает (например, в процессе пуска или останова оборудования). Событийная станция также привлекает внимание оператора к непредусмотренным событиям (например, выходу величины сигналов за пределы разрешенного диапазона), что позволяет принять опережающие меры против нежелательного развития процесса.

Рис. 2

Среди реализованных сервисных функций АСУ, позволяющих оптимизировать технологический процесс, можно отметить следующие:

РАС (регистрация аварийных ситуаций) и АДЗ (анализ действия защит), включая: анализ исполнительной логики цепей защит, анализ реакции механизмов и арматуры на действия технологических защит, анализ фактических значений по выдержкам времени;

оперативный АДЗ, включающийся при отключении оборудования защитой, назначением которого является своевременное оповещение оперативного персонала о несоответствии фактических состояний объектов управления основного и вспомогательного оборудования требуемому в результате действия технологических защит. АДЗ позволяет оператору выполнить действия, предотвращающие развитие аварии и повреждения оборудования в случае неполного выполнения операций при действии защит;

расчет диаграммы мощности генератора, на которой в реальном масштабе времени определяются граница области допустимых режимов работы генератора и текущий режим;

расчет количества часов наработки, числа включений и отключений технологического оборудования и др.;

диагностические задачи и анализ состояния оборудования (как тепломеханического, так и электрического);

анализ ведения технологических режимов (“Контроль над превышением допустимых уровней температур среды по тракту и металла поверхностей нагрева котлоагрегатов”, “Оценка пусков и остановов энергоблоков по критериям надежности”, “Анализ отклонений показателей автоматического контроля водно-химического режима энергоблока” и др.), анализ влияния отклонений технологического режима на технический ресурс оборудования;

представление справочных данных и информации (в том числе и бланков переключений, подсказок оператору по ведению режима при той или иной технологической ситуации) на операторских станциях машиниста энергоблока, начальника смены электрического цеха, аппаратчика химического цеха;

электронный журнал дефектов и др.

В рамках интегрированной АСУ ТЭЦ-27 решен ряд задач, не связанных напрямую с управлением технологическим оборудованием, но позволяющих выйти на качественно новый уровень управления производством, в том числе АРМ руководителя, экологический мониторинг, расчет обобщенных технико-экономических показателей, контроль термонапряженного состояния и др.

Автоматизированное рабочее место руководителя реализовано на базе операторской станции ПТК “КВИНТ”, работающей в информационном режиме и получающей информацию из архива.

Такая реализация позволяет организовать рабочее место руководителя любого участка, обслуживающего или эксплуатирующего тепломеханическое, электротехническое оборудование, оборудование ХВО и др., а также руководителей высшего звена - главного инженера, начальника ПТО и др., для которых доступна любая информация по всему технологическому оборудованию ТЭЦ.

При этом используются те же мнемокадры, что и на рабочих местах НСС, НС КТЦ, НС ХЦ, НС ЭЦ, машинистов энергоблоков, машинистов ВК, лаборантов ХЦ и др.

Автоматизированное рабочее место руководителя позволяет контролировать как текущее состояние технологических процессов (в реальном масштабе времени), так и ведение технологических процессов в прошлом за любой выбранный промежуток времени (как на видеомагнитофоне). При этом возможно изменение масштаба времени (например, 10 с на экране операторской станции соответствуют 10 мин реального времени технологического процесса), что упрощает анализ нештатных ситуаций, произошедших с оборудованием, а также разбор и оценку действий оперативного персонала.