Эксплуатационные сведения о работе турбогенератора ТЗВ-110-2УЗ.

Введен в работу 10/12 1996 г.

Аварийный ремонт с 8/02 по 28/02 1997 г. из-за короткого замыкания обмотки ротора - дефект завода-изготовителя.

Текущий ремонт с 13/VI по 4/VII 1997 г.

Капитальный ремонт с 12/V по 18/VI 1998 г. с заменой витка демпферной обмотки - дефект завода-изготовителя. По согласованию с заводом-изготовителем произведен перевод охлаждения концевых частей корпуса статора с дистиллята на техническую воду (экономия 10 м3/ч дистиллята).

Текущий ремонт с 11 /V по 11 /VI 1999 г.

Капитальный ремонт с 10/V по 15/VII 2000 г. с балансировкой ротора на станке. Устранены дефекты треснутых сварных швов на гайках крепления нажимных колец статора, связанных с работой турбогенератора с повышенной вибрацией.

Текущий ремонт с 4/VI по 24/VI 2001 г. Устранение дефекта треснувшего сварного шва на трубке охлаждения нажимного кольца статора.

Текущий ремонт с 24/VI по 12/VII 2002 г. Устранение течи в месте пайки нулевого вывода.

С начала эксплуатации до 1 /I 2002 г. число часов работы генератора составило 32 521, выработано 2 196 101 тыс. кВт ч электроэнергии, генератор находился в ремонте 4909 ч, средняя нагрузка составила 67,5 МВт.

В процессе эксплуатации ТГ-1 были выявлены следующие дефекты: наличие посторонних предметов под бандажными кольцами ротора, которые привели к возникновению КЗ в обмотке ротора и деформации одного витка полой демпферной обмотки, некачественная пайка и сварка мест соединений водоподвода.

Таким образом, все обнаруженные дефекты можно отнести на счет завода-изготовителя. Так как все сварные швы, на которых были обнаружены дефекты, не поддаются контролю неразрушающими методами, то на ТЭЦ-27 введен регламент обязательного осмотра сварных швов во время отключения генератора. Во время работы генератора появление неплотностей в системе охлаждения в корпусе диагностируется по отсутствию воды в жидкостном индикаторе УЖИ (при неплотности в зоне избыточного давления) или по повышенному содержанию кислорода в конденсате на напоре насосов охлаждения статора.

При эксплуатации турбогенераторов с водяным охлаждением могут иметь место случаи образования отложений и не исключена возможность закупорки проходных сечений в полых проводниках, что может привести к недопустимому перегреву изоляции стержней и повреждению генератора.

Необходимая чистота поверхностей системы охлаждения достигается правильной организацией ведения водно-химического режима (ВХР) и своевременной химической очисткой полых проводников от отложений.

Эксплуатационным циркуляром № Ц-10/85(Э) “Об организации водно-химического режима системы охлаждения обмоток статора турбо- и гидрогенераторов” и документацией завода-изготовителя установлены нормы качества охлаждающего дистиллята и даны методы организации ВХР системы охлаждения статора с целью достижения установленных норм и обеспечения надежной работы генераторов, но не даны рекомендации по ведению режима в системе водяного охлаждения обмоток ротора.

Основным методом достижения нормируемых показателей качества охлаждающей воды является установка в контуре циркуляции ионитовых фильтров смешанного действия (ФСД) в форме Na-OH. При этом подпитка контура должна выполняться из нагнетательного трубопровода конденсатных насосов: при наличии блочной обессоливающей установки (БОУ) - после насосов второй ступени, в периоды пусков энергетического оборудования - из баков запаса чистого конденсата.

Однако в связи с тем, что на ТЭЦ-27 при ведении ВХР конденсатно-питательного тракта котлов применяется гидразинно-аммиачный режим и БОУ отсутствует, для подпитки контура охлаждения может использоваться только обессоленная вода.

На основании проекта заводом-изготовителем были поставлены на ТЭЦ по одному ионообменному фильтру для каждого контура охлаждения, что не обеспечивало поддержания в системе охлаждения ротора нормируемых показателей химконтроля: электропроводимость 5,0 мкСм/см, рН = = 7,0 8,0, содержание меди Си 400 мкг/дм3.

После проведения испытаний водно-химического режима систем охлаждения статора, ротора руководством ТЭЦ было принято решение о приобретении двух ионообменных фильтров для дополнительной установки в каждом контуре.

Вместе с тем, при подпитке обессоленной водой в системе охлаждения статора водоструйный эжектор, также поставляемый заводом, не обеспечивал достаточного отсоса газообразной составляющей воды, необходимого для поддержания норм качества - О2 400мкг/дм3, Си 100мкг/дм3, pH = 8,0 9,0, 5,0 мкСм/см.

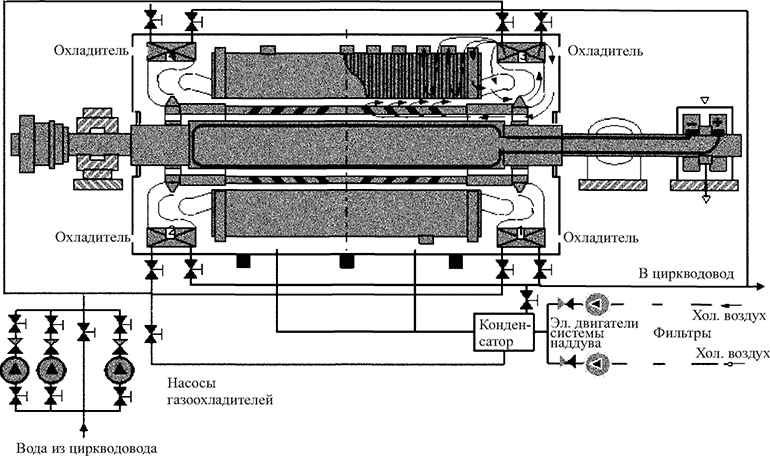

Рис. 3. Система охлаждения турбогенератора типа ТЗФП-110-2УЗ

Для снижения содержания коррозионно-активных газов в воде и соответственно концентрации меди специалистами ТЭЦ-27 было принято решение о создании новой схемы деаэрации - отсос из бака системы охлаждения статора завести в вакуумную систему конденсатора, что обеспечило в дальнейшем снижение кислорода в дистилляте до 60 мкг/дм3, меди до 2,0 мкг/дм3, pH = 8,0-9,0.

После проведения наладки водного режима в системе охлаждения ротора включены в работу параллельно два ФСД в Н ОН-форме и Na-OH- форме, при этом качество воды в контуре составляет: 5,0 мкСм/см, pH = 6,8 7,3, Си =100-300 мкг/дм3 .

Кроме этого, для повышения надежности работы оборудования специалистами ТЭЦ-27 система охлаждения генератора была дополнительно усовершенствована:

сальниковые уплотнения насосов охлаждения ротора и статора заменены на торцевые;

в баках системы охлаждения ротора и статора поплавковые указатели уровня заменены на электронные.

Система контроля качества охлаждающей воды на ТЭЦ-27 включена в общую систему химикотехнологического мониторинга.

На этапе выбора второго турбогенератора поступило предложение от АО “Электросила” о поставке новой серии воздушного турбогенератора типа ТФП-И0-2УЗ, головной образец которого был изготовлен и уже находился в эксплуатации на Томской ГРЭС-2.

В 1998 г. турбогенератор типа ТФП-110-2УЗ был изготовлен и поставлен на ТЭЦ-27.

Опытная эксплуатация головного образца ТФП-110-2УЗ на Томской ГРЭС-2, а также вибро- акустические испытания аналогичного генератора на Владимирской ТЭЦ-1 выявили конструктивные недостатки турбогенератора. Требовались доработка торцевых щитов, установка на роторе новых вентиляторов, изготовление нового направляющего аппарата и нового шумозащитного кожуха. Но конструктивное исполнение турбогенератора ограничивало дальнейшее его усовершенствование.

ТЭЦ-27 Мосэнерго обратилась на АО “Электросила” с предложением о разработке турбогенератора нового поколения. АО “Электросила” был разработан турбогенератор типа ТЗФП-110-2УЗ на ту же мощность со встроенной системой охлаждения и с улучшенными технико-экономическими показателями.

В 1998 г. головной образец турбогенератора типа ТЗФП-110-2УЗ был введен в опытно-промышленную эксплуатацию на ТЭЦ-27.

Конструктивные особенности.

Турбогенератор типа ТЗФП-110-2УЗ имеет форсированное охлаждение всех элементов воздухом, который циркулирует в генераторе по вытяжной схеме под действием двух вентиляторов, установленных на валу ротора, и охлаждается с помощью четырех воздухоохладителей (рис. 3).

Конструкция турбогенератора - бескорпусная.

Статор и щеточно-контактный аппарат закрыты шумозащитными кожухами.

Сердечник статора собран из сегментов электротехнической стали и вдоль оси подразделен на пакеты, между которыми имеются U-образные вентиляционные каналы, входные и выходные отверстия которых расположены на наружной поверхности сердечника, т.е. выхода охлаждающего воздуха в зазор между статором и ротором нет.

Охлаждение обмотки ротора осуществляется непосредственно воздухом с использованием подпазовых каналов бочки и вентиляционных каналов в проводниках. Клинья, удерживающие обмотку в пазах, имеют выходные отверстия для охлаждающего воздуха, совпадающие с вентиляционными каналами обмотки.

Внутренний объем генератора находится под наддувом при небольшом избыточном давлении воздуха. Система очистки поступающего воздуха аналогична выполненной на турбогенераторе типа ТЗВ-110-2УЗ.

Щеточно-контактный аппарат выполнен со съемными бракетами.

Тепловые испытания, проведенные на турбогенераторе, показали, что он не соответствует техническим условиям по нагреву активных частей статора. Температура обмотки и активной стали статора при нагрузке 86 МВт, 78 Мвар, 6,2 кА, 10,8 кВ, cos = 0,74, ip = 1528 А превышала допустимую на 11 и 4°С соответственно.

Было определено, что из-за несоответствия зазоров стеклотекстолитовых сегментов нормам перераспределение воздушных потоков не отвечает расчетному.

Зазоры были приведены в норму, а последующие тепловые испытания показали, что для доведения температур до нормальных значений и обеспечения разумного термического резерва требовалось в 2 раза увеличить перепад давления при полуторакратном увеличении расхода воздуха через петлеобразные каналы статора.

Этого можно было достигнуть только, принципиально поменяв конструкцию вентиляторов, установленных на роторе.

В 2001 г. на ТЭЦ-27 и ЦРМЗ заводом-изготовителем была проведена модернизация турбогенератора с заменой вентиляторов осевого типа на центробежные, которые имеют больший напор.

Повторные тепловые испытания показали эффективность проведенной модернизации. Температуры обмоток статора и ротора, активной стали сердечника статора не превышают 120°С и разрешена эксплуатация турбогенератора ТЗФП-110-2УЗ без ограничений в пределах диаграммы мощности, представленной в техническом описании и руководстве по монтажу и эксплуатации. При этом установлено, что распределение температур по длине и окружности сердечника статора имеет практически равномерный характер.

Статор турбогенератора не имеет корпуса, находясь под шумозащитным кожухом. В связи с этим наблюдается повышенная вибрация лобовых частей статора со стороны контактных колец. Это обусловлено наличием с этой стороны линейных и нулевых выводов и невозможностью их жесткой привязки.

Максимальные значения вибрации достигали 230 мкм при норме 125 мкм.

В ремонт 2002 г. заводом были выполнены мероприятия по снижению вибрации лобовых частей статора со стороны контактных колец. Суть их заключалась в бандажировании лавсановым шнуром стеклотекстолитовых сегментов колец, крепящих между собой головки стержней обмотки статора.

Проведенные испытания на штатном виброконтроле показали общее снижение вибрации по всем направлениям, но довести уровень вибрации до нормы пока не удалось.

В настоящее время ТЭЦ-27 и завод продолжают работу по доработке конструкции данного узла и в ремонт 2003 г. планируется довести вибросостояние лобовых частей до нормы.

Технические данные турбогенератора типа ТЗФП-110-2УЗ приведены далее.

Мощность активная, МВт 100

Напряжение статора, кВ 10,5

Ток статора, А 7561

Частота вращения, об/мин 3000

КПД, % 98,4

Ток ротора, А 1730

Напряжение ротора, В 180

Класс изоляции обмоток статора и ротора F